不同入口方案对圆柱锂离子电池空冷散热的影响

2020-09-03汪缤缤李素平胡绪照

汪缤缤,李素平,胡绪照

(巢湖学院 机械工程学院,安徽 巢湖,238000)

随着全球能源危机和城市空气污染的严重,新型能源和清洁能源的使用被政府所提倡。电能作为一种清洁能源,被广泛应用于汽车、航空、移动通信、家电、工厂制造业等诸多领域。锂离子电池由于其具有能量高、循环寿命长、自放电率低、无记忆效应等优点,成为众多电动设计产品的主要储能装置[1-2]。但是锂离子电池在使用过程中,会产生大量的热量,从而引起电池温度升高。已有研究证明,锂离子电池的最高工作温度应在313 K以下。同时,为了使电池单体之间的工作性能和寿命均衡,各个电池单体之间的温差应低于5 K[3]。因此,锂离子电池在使用过程中通常会配置相应的电池热管理系统,使电池的温度保持在合适的温度范围之内。

通常使用的电池热管理系统有空气冷却,液体冷却,相变冷却,或者多种方式结合的混合式冷却。在各种电池热管理系统中,空冷具有结构简单,质量小和成本低等优点,被广泛应用于各种电池包的热管理系统[4]。近年来,对电池能量密度要求越来越高,优化空气冷却方案和探索新的冷却方法引起人们广泛关注。

E等[5]采用CFD方法,研究了由60块18 650型圆柱锂离子动力电池组成的电池包在气流入口和出口的相对位置不同时的热特性。结果表明,当进风口和出风口置于电池包不同侧面时,冷却性能均优于相同侧面的情况。CHEN等[6]设计了并联式风冷电池热管理系统,采用流阻网络模型计算冷却通道内的气流速度,并对电池间距进行优化,使冷却通道间的气流速度更加均匀。结果表明,优化后的电池模组最高温度降低了约4.0 K,不同进气速率下电池最大温差降低69%以上。李康靖等[7]利用CFD方法,探究了电池排布方式、电池间距及进风口风速对风冷式18 650型圆柱锂离子动力电池包散热效果的影响,仿真结果表明,当电池以2 C放电,电池间距为4 mm时,电池组的温度均匀性达到最优;同时,提高进风口风速能显著提升电池包的散热效果,当风速达到4 m/s时,电池组的最高温度为307.2 K。马永笠等[8]在电池模组两边各安装1台鼓风机,根据最高温度和温差控制双向鼓风机交替工作。基于FLUENT对锂离子电池组仿真发现:使用风冷散热后电池温度分布均匀,电池组整体温度保持在298~318 K,最大温差保持在指定温度范围内。袁征等[9]研究了进风速度、进风口倾斜角度及电池间距对锂离子电池包散热的影响,并采用单因素分析与正交试验对锂离子电池包进行优化,结果表明,进风速度为15 m/s、进风口倾斜角度为8°且电池间距相同时,电池包的散热效果最好,最高温度降低11.81%,温差降至允许温差范围以内。

本文针对由48块18 650型圆柱锂离子动力电池组成的电池包的风冷散热情况进行研究,讨论入口风速为1~6 m/s,入口温度为292.15~304.15 K以及3种不同入口数量时,电池模组放电过程中的最高温度和最大温差的变化情况。

1 数值模拟和电池模型

1.1 风冷模型

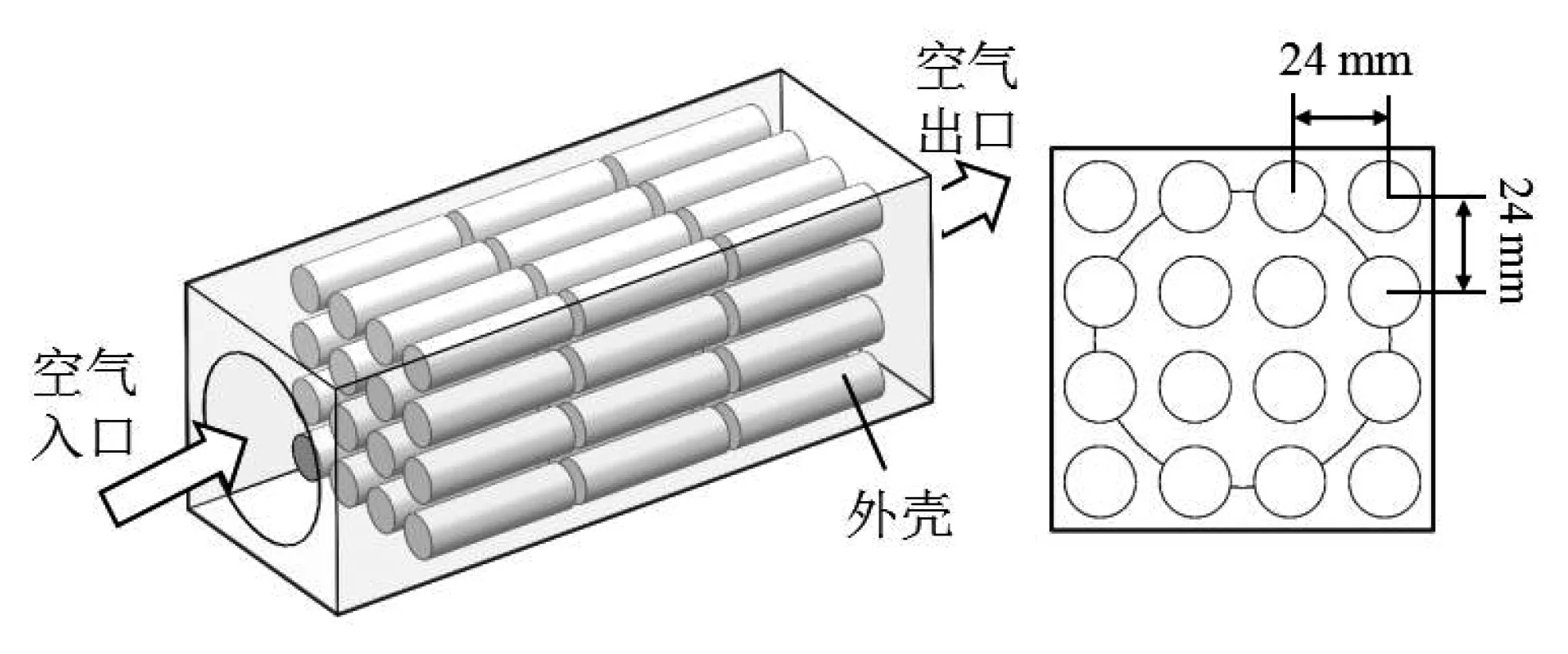

风冷电池模组结构如图1所示。在1个电池包中,3排18 650型圆柱锂离子电池呈轴向布置。每排电池有16个电池以4×4平行排布,电池之间的间距为24 mm。空气被风扇驱动,从空气入口进入电池模组,并从空气出口流出,带走电池模组中的热量,冷却电池。

图1 风冷电池模组结构

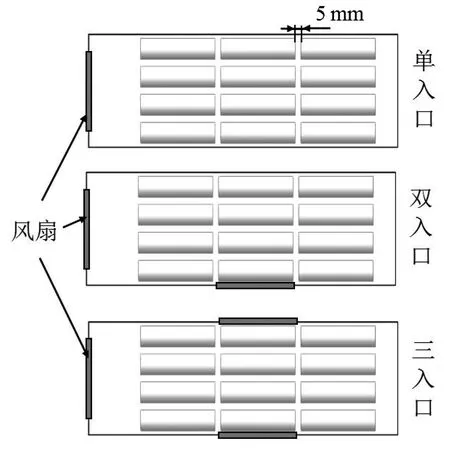

图2所示为3种不同入口布置电池模组,分别为单入口、双入口和三入口。单位时间内进入电池模组中的冷却空气体积流量V为

图2 不同入口布置的电池模组

V=v×S

(1)

其中:v为入口风速;S为入口面积。研究不同入口布置对电池冷却的影响,采用控制变量法,保持不同方案中空气的体积流量一致,调节入口风速v,研究不同入口布置对电池温度分布的影响。

1.2 控制方程

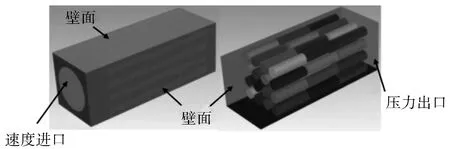

本文利用Fluent meshing对电池模组模型进行网格划分,网格如图3所示。其中,设置边界条件时,风扇入口设置为Velocity inlet,出口设置为Pressure outlet,其余壁面设置为Wall。

图3 电池模组网格图

本文基于CFD软件Fluent18.2对电池模组的放电过程和空冷进行仿真,采用k-w模型,控制方程如下[5]。

连续性方程:

(2)

动量守恒方程:

(3)

能量守恒方程:

(4)

采用基于CFD软件Fluent18.2对控制方程组进行求解。在CFD分析中,忽略空气的浮力效应;基于雷诺数,在强迫风冷的情况下,采用k-w湍流模型。

1.3 电池生热方程

为了得到电池内的温度分布,电池的热传导能量守恒方程可以写成[10]:

(5)

其中:q和cp是电池的密度和比热容;kx,ky和kz分别为x,y和z方向上的导热系数;Qv为电池产热率,包含化学反应生热和内阻生热。Qv可以写成:

(6)

其中:I,T和Uoc分别为电流、电池温度和开路电压;dUoc/dT是电池的熵热系数。

2 结果和讨论

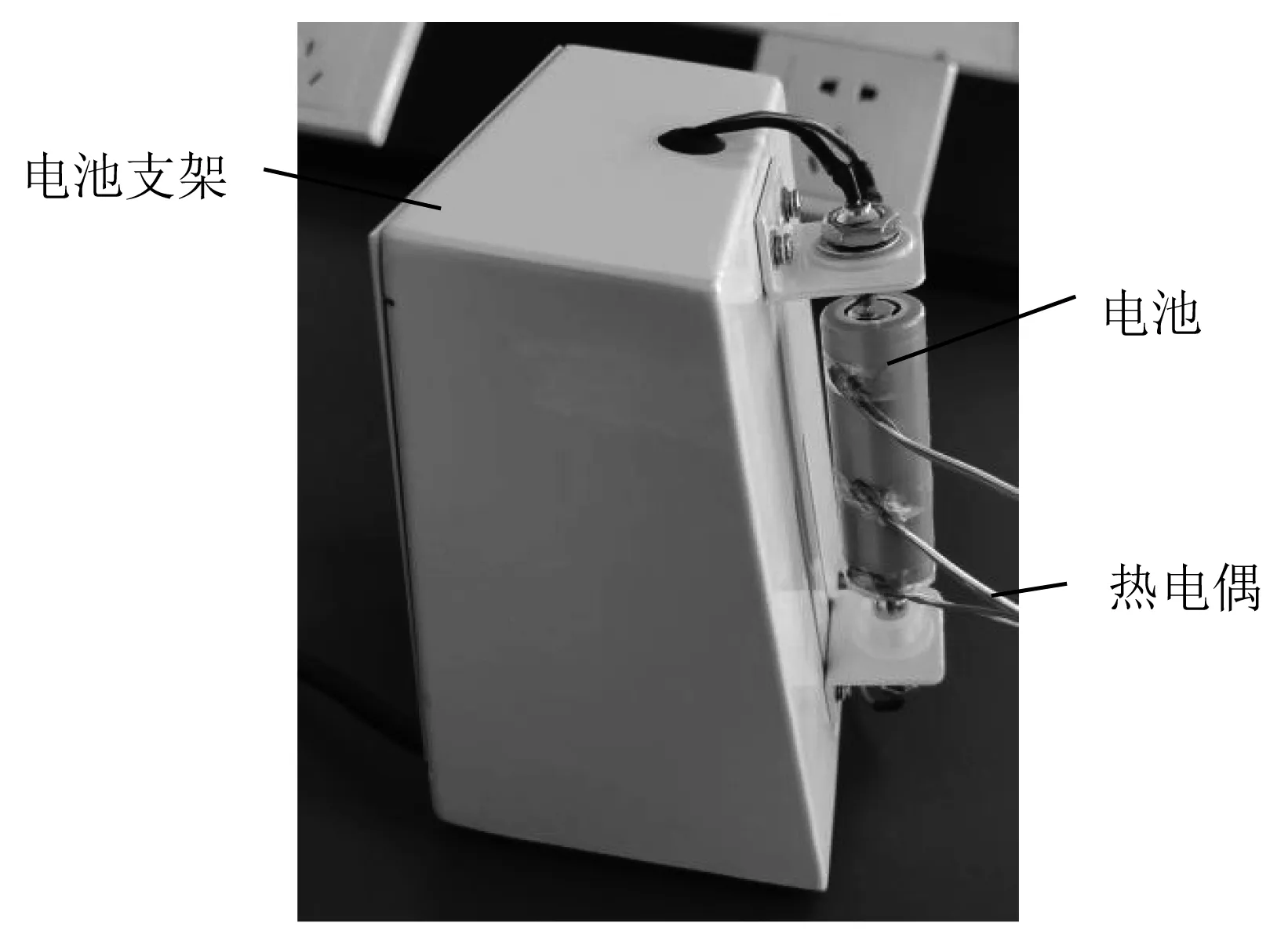

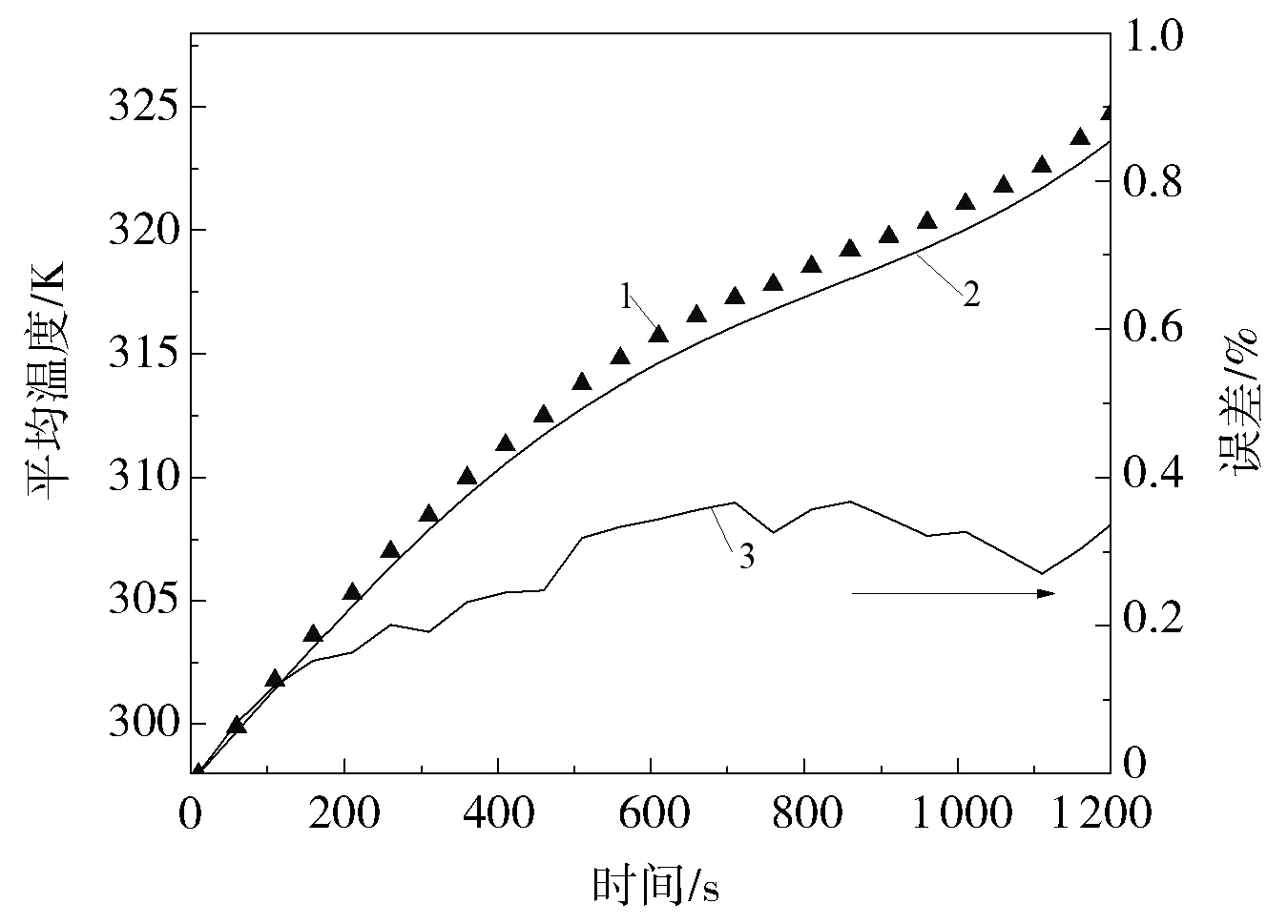

仿真计算设定的条件为环境温度298.15 K,锂离子电池3 C恒流放电,放电时间为1 200 s。温度传感器放置在3个不同的位置,分别为电池正极附近,负极附近及电池中间,如图4所示。电池放在温度控制箱里。将数值仿真结果与实验结果进行比较,如图5所示。实验结果取电池正负极和中间温度的平均值。很明显,模拟结果和实验结果一致。实验结果表明,热源的计算方法是准确的,CFD方法可行且数值模型可靠。

图4 电池温度测试实验

1—仿真结果;2—试验结果;3—误差

2.1 入口流速的影响

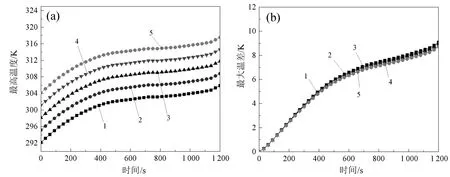

单入口电池模组的入口温度为298.15 K,在不同入口流速时,其最高温度和最大温差随时间的变化如图6所示。从图6可见:电池模组的最高温度和最大温差随着放电时间逐渐增加,600 s后增加速度减小,最后在放电结束时达到最高温度和最大温差。同时,电池的最高温度随着入口风速的增加逐渐减小。当入口风速为3 m/s时,电池模组放电结束时的最高温度为311.78 K,与入口风速为1 m/s时相比,减小了5.45 K;当入口风速从3 m/s增加为6 m/s时,电池模组放电结束时的最高温度为308.05 K,减小了3.75 K;当入口风速为3 m/s时,电池模组放电结束时的最大温差为8.98 K,虽然随着入口风速的增大逐渐减小,但是在入口风速为6 m/s时,最大温差为7.03 K,始终大于5 K。因此,增加入口风速对于减小电池模组最大温差的作用较小。

1—1.0 m/s;2—2.0 m/s;3—3.0 m/s;4—4.0 m/s;5—5.0 m/s;6—6.0 m/s

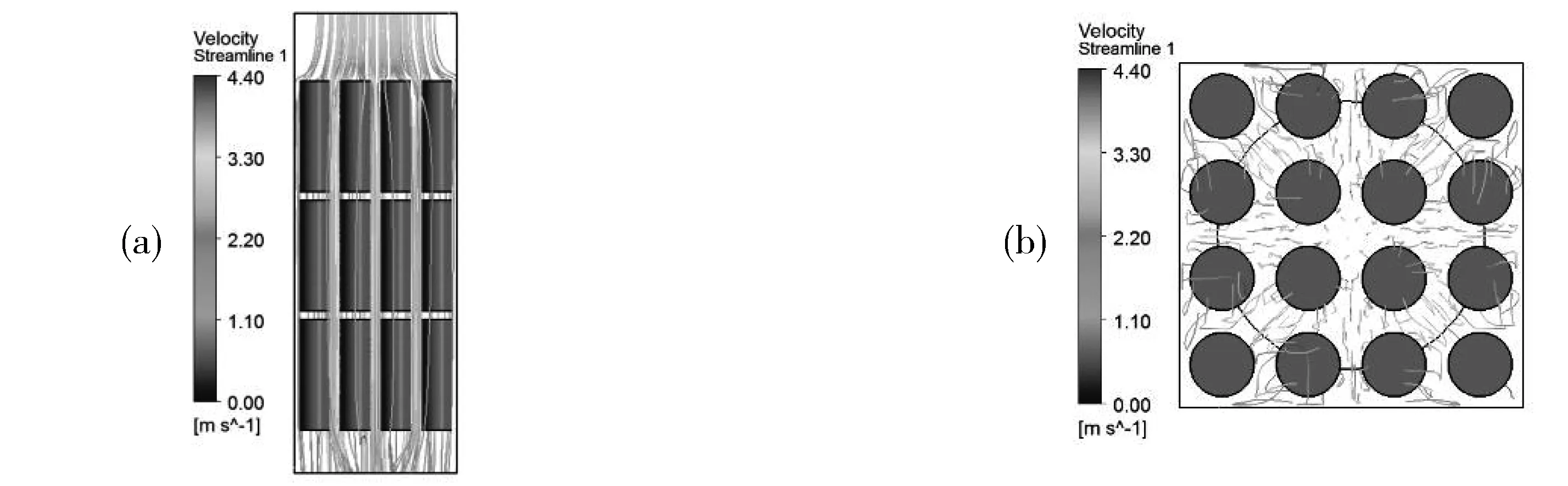

当入口风速为3 m/s时,电池模组的温度从空气入口向出口逐渐递减,这是由于空气经过前2排电池后,温度已经升高,从而对第3排电池的冷却作用减弱,如图7(a)所示。同时,在同一排电池中,中部电池的温度低于四周的温度,最高温度出现在四角处,如图7(b)所示。冷却空气主要从电池模组中部流动,由于四周空间较小,冷却空气流动量较少,如图8所示。因此,电池模组四周电池被空气带走的热量较少,使得其温度高于中部温度。

(a)单入口电池模组温度分布云图 (b)出口处温度分布云图

(a)单入口电池模组流线图 (b)出口处流线图

2.2 入口温度的影响

当单入口电池模组的入口速度为3 m/s,入口温度不同时,电池模组的最高温度和最大温差随时间的变化情况如图9所示。从图9(a)可以看出,当入口温度不同时,电池最高温度随时间的变化曲线基本平行,同时,随着入口温度的减小,最高温度也随之减少。值得注意的是,最高温度的变化量与入口温度的变化量基本相同。当入口温度为301.15 K时,电池放电过程中的最高温度将大于313.15 K,超过电池的合适工作温度。从图9(b)可以看出,增加入口温度可以略微减小电池模组的温差。电池模组中温差大,通过改变入口温度对改善电池模组温度分布一致性的作用较小。

(a)最高温度 (b)最大温差

2.3 入口风扇数量的影响

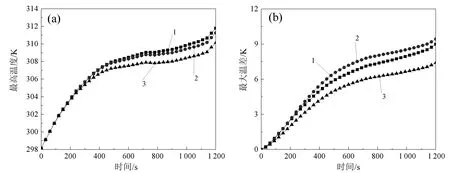

当入口温度为298.15 K时,单入口、双入口和三入口的入口风速分别为3.0,1.5和1.0 m/s,由公式(1)可知,不同电池模组的体积流量相同。随着入口数量的增加,电池模组的最高温度有所减小。与单入口方案相比,双入口和三入口方案在放电结束时的最高温度分别减小了0.53 K和1.64 K,如图10所示。对于最大温差的变化,双入口方案的温差相比于单入口方案有所增加,放电结束时最大温差增加了0.45 K,而三入口相比于单入口方案最大温差在放电结束时减小了1.58 K。

(a)最高温度 (b)最大温差

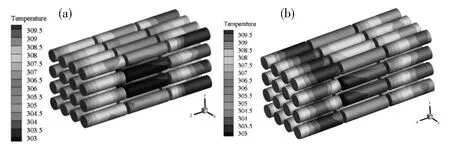

双入口和三入口的温度分布云图如图11所示。双入口时,有一半空气从侧面风扇入口进入电池模组,没有经过第一排电池,因此,对电池后部进行了冷却,减小了电池模组的最高温。但是,由于侧面风扇入口风速为1.5 m/s,并且与电池的距离较近,使得侧面风扇附近的电池温度较低,从而加大了电池模组的温差。三风扇入口时,2/3空气从两边的侧面风扇进入电池模组,使得电池模组后方的温度更低,甚至低于第一批电池温度。同时,由于侧面风扇的速度较低,因此,侧面风扇附近的电池温度与双入口的电池温度相比较高,使得电池模组的温差减小。

(a)双入口温度 (b)三入口温度

双入口方案和三入口方案与单入口方案相比,电池模组后方的空气流动速度大于第一批电池的流速,如图8(a)和图12所示。因此,电池模组后方电池的冷却作用强于单入口方案时电池的冷却作用。但是双入口只有一侧有风扇,所以,空气气流多集中在电池模组一侧,使得电池模组另一侧的空气气流较少,电池温度较高。而三入口方案中,两侧电池对称布置,电池模组中的空气流动较为均匀,因此,对电池模组的冷却效果更好,并且降低了电池模组的温差。

(a)双入口的流线图 (b)三入口的流线图

3 结论

本文基于CFD方法,研究了风冷对48个18 650型圆柱锂离子动力电池组成的电池包的散热效果,探讨了不同入口速度、入口温度和入口数量的影响。

1)随着入口风速的增加,电池模组的最高温度和最大温差降低,但是当入口风速大于3 m/s后,降低速度明显减小。

2)增加入口温度,可以有效降低最高温度,但是对电池模组的温差影响很小。

3)增加入口数量可以减小电池模组的最高温度和最大温差。与单入口方案相比,三入口方案的最高温度和最大温差分别降低了1.64 K和1.58 K,但是最大温差依然大于5 K。