基于径向基函数神经网络和NSGA-Ⅱ的气保焊工艺多目标优化

2020-09-03吕小青徐连勇荆洪阳

吕小青,王 旭,徐连勇,荆洪阳

基于径向基函数神经网络和NSGA-Ⅱ的气保焊工艺多目标优化

吕小青1, 2,王 旭1,徐连勇1, 2,荆洪阳1, 2

(1. 天津大学材料科学与工程学院,天津 300350;2. 天津市现代连接技术重点实验室,天津 300350)

以焊缝高宽比和深宽比作为优化目标,结合径向基函数神经网络和带精英策略的非支配排序的多目标遗传算法NSGA-Ⅱ,实现了多目标优化.建立了以焊接电压、送丝速度、焊接速度作为自变量,预测焊缝熔宽、余高和熔深的5种模型,即误差反向传播神经网络、遗传算法优化的误差反向传播神经网络、克里金插值法、径向基函数神经网络和二阶多项式回归模型.对比分析表明,径向基函数神经网络具有较高的预测精度和稳定性,最为合适.最后,利用NSGA-Ⅱ算法实现了以盖面焊和填充焊为应用场景的工艺参数多目标优化,试验证明了该优化方法的有效性.

焊接工艺参数;焊缝形貌;多目标优化;神经网络;多目标遗传算法

熔化极气体保护焊是一种高效率、低成本的连接技术,在许多行业已经得到了广泛的应用.随着科学技术的快速发展,许多工业场景对焊接质量的要求不再局限于单一物理特性,本质上,主要体现在要求调节焊接工艺参数,使得焊缝综合性能(如抗拉强度和焊接变形)整体最优.实际上,这是一个多目标优化的问题,故焊接工艺的多目标优化具有较大的实际应用价值和发展前景.

显然,掌握焊接工艺参数同焊缝物理特性之间的内在联系、实现焊缝特性的高精度预测是实现多目标优化的前提.当前,为了节约人力和物力,在探究焊接工艺参数同焊缝物理特性之间的联系时往往采用数学建模的方法.常用的数学建模方法有多项式回归法、人工神经网络、克里金插值法等[1-8].但是每种方法有其特点和最适用的场景,预测不同的焊缝物理特性所对应的方法往往不同,并且建模过程中的重要参数设置又会影响模型的预测性能[9].

因此,本文以焊接电压、送丝速度和焊接速度作为自变量,建立5种模型(误差反向传播神经网络(BP神经网络)、遗传算法优化的误差反向传播神经网络(GA-BP神经网络)、克里金插值法、径向基函数神经网络(RBF神经网络)和二阶多项式回归模型),探究焊缝熔宽、余高和熔深与这些工艺参数内在联系,研究建模过程中重要参数的选择,对比分析5种模型的预测性能,获得本文试验条件下最适合的预测模型.然后,以盖面焊和填充焊为工艺优化应用场景,采用带精英策略的非支配排序的多目标遗传算法(NSGA-Ⅱ)实现以焊缝深宽比和高宽比为目标的焊接工艺参数多目标优化.最后,通过验证试验证明了该多目标优化方法的可行性.

1 试验材料及方法

1.1 试验材料及装置

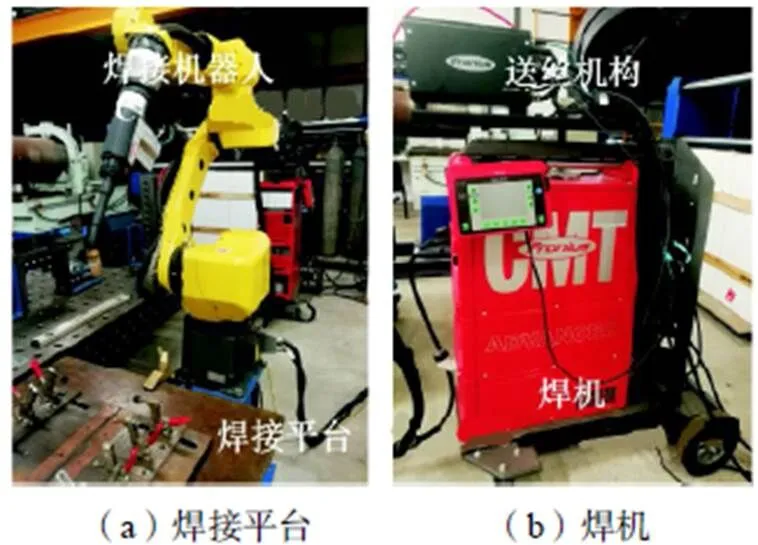

本文开展平板堆焊试验获取焊缝熔宽、余高和熔深尺寸数据.焊接工艺为活性气体保护焊,通常情况下是恒压特性.试验中,选取低碳钢Q235作为母材,钢板尺寸为200mm×100mm×10mm.根据母材成分和等强匹配原则,选择直径为1.2mm的ER50-6实芯焊丝,保护气体成分为82%Ar+18%CO2,送气速度固定为15L/min.焊接机器人为FANUC Robot M-10iA,焊机为Fronius CMT Advanced 4000,如图1所示.喷嘴到平板距离固定为15mm.焊缝经过5%的硝酸酒精腐蚀后,在体式显微镜下测量焊缝形貌几何特征尺寸.

图1 试验装置

1.2 试验设计

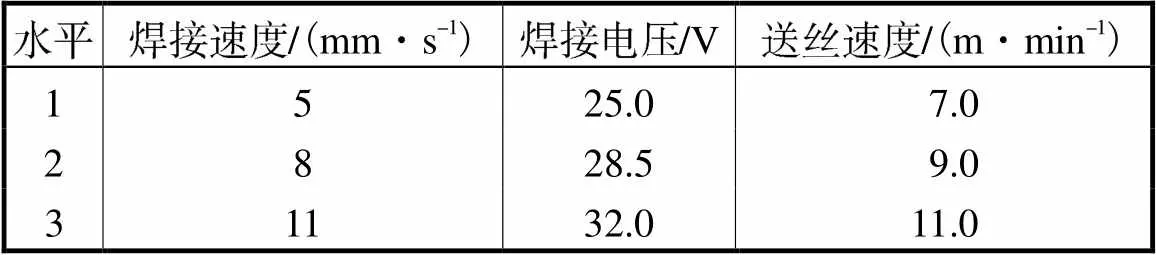

为获取建立5种不同数学预测模型所需数据,设计了3因素3水平全因子试验,如表1所示.各参数水平采用试错法确定,在该范围内,任何焊接工艺参数组合均不存在明显焊接缺陷,共计27组.此外,在参数范围内随机增设11组参数来测试5种数学模型的预测能力.38组试验结果如表2所示.

表1 待优化参数水平

Tab.1 Levels of optimized process parameters

2 预测模型

2.1 预测模型建立

将表2中前27组试验数据作为训练数据,建立BP神经网络、GA-BP神经网络、克里金插值法、RBF神经网络和二阶多项式回归模型,其余11组试验数据作为测试数据,对比分析各模型预测性能.

回归分析是常见的建立焊接工艺参数与焊缝特性之间数学关系的方法,而克里金插值法是一种空间插值法,其通过对待预测点周围的测量值进行加权以得出预测值,权重则取决于测量点与预测点之间的距离及预测位置周围的测量值之间的空间关系.

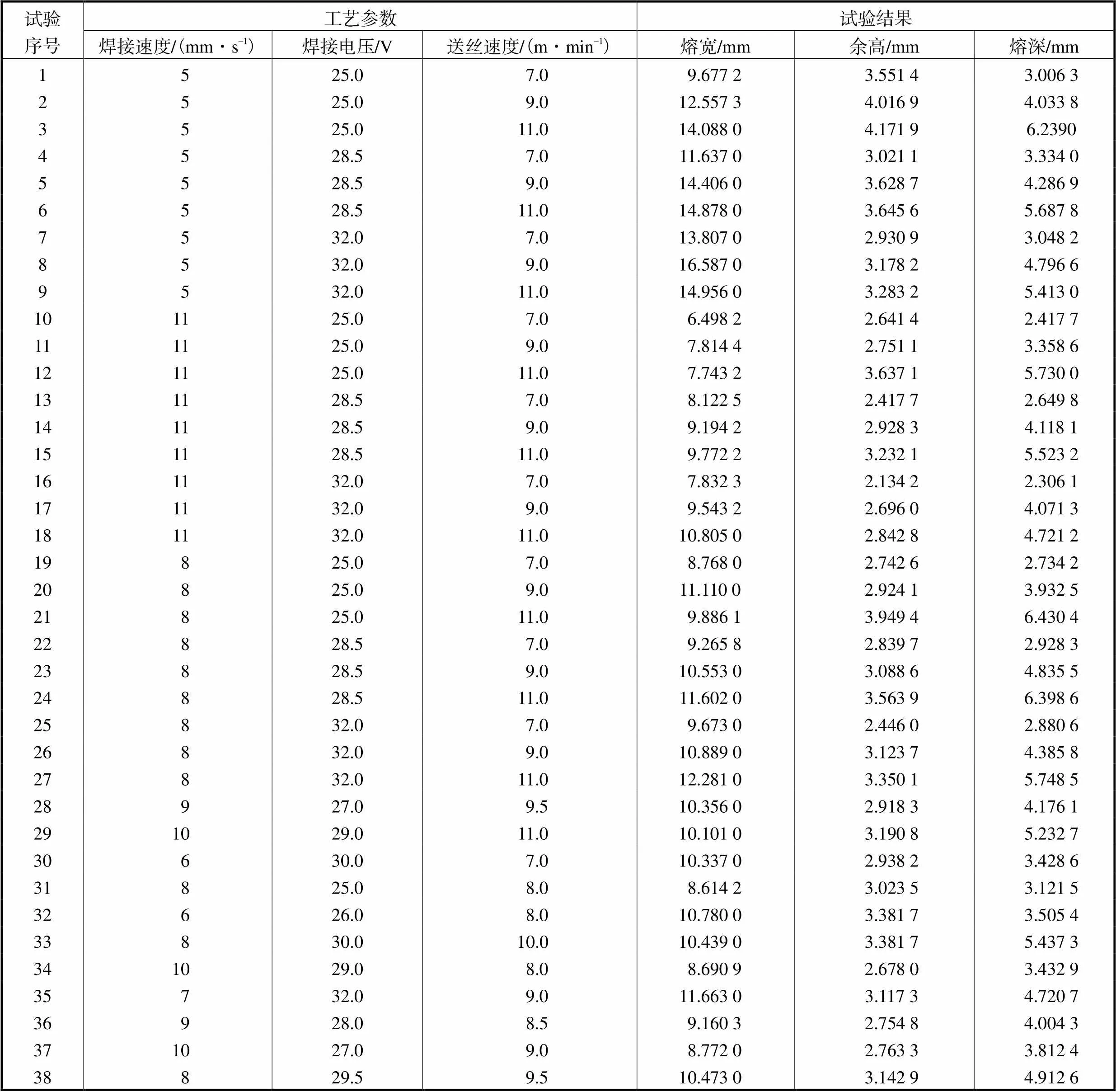

BP神经网络是一种前馈神经网络,因其良好的拟合近似能力被广泛应用于建立焊接工艺与焊缝物理特性间的联系[10].网络分为输入层、隐含层和输出层,其中输入层和输出层中神经元数量分别与训练数据中工艺参数和焊缝几何尺寸的维度对应,即输入层3个神经元、输出层1个神经元.而隐含层神经元数量当前无标准的确定方法.这里采用数值试验的方法,测量不同隐含层神经元数量下100次建模的平均误差,以此选定预测熔宽、余高和熔深的隐含层神经元数量分别为2、1和5,如图2(a)所示.而GA-BP神经网络是BP神经网络的一种改良模型,其通过引入遗传算法来优化网络的初始权值和阈值,以此减轻网络对初始权值和阈值的敏感性,增加网络的拟合能力[11].

RBF神经网络与BP神经网络相比,是一种结构相似、收敛速度更快、能够逼近任意非线性函数的网络[12].在建立RBF神经网络时,扩散系数直接影响最终建模效果,然而当前却没有标准的方法来选择扩散系数的大小,故这里采用数值试验来确定扩散系数,数值试验结果如图2(b)所示.在表2试验条件下,预测熔宽、余高和熔深的最适扩散系数分别为1.55、1.30和1.55.

表2 试验设计及结果

Tab.2 Experimental design and results

图2 BP神经网络和RBF神经网络建模参数

2.2 预测模型性能对比

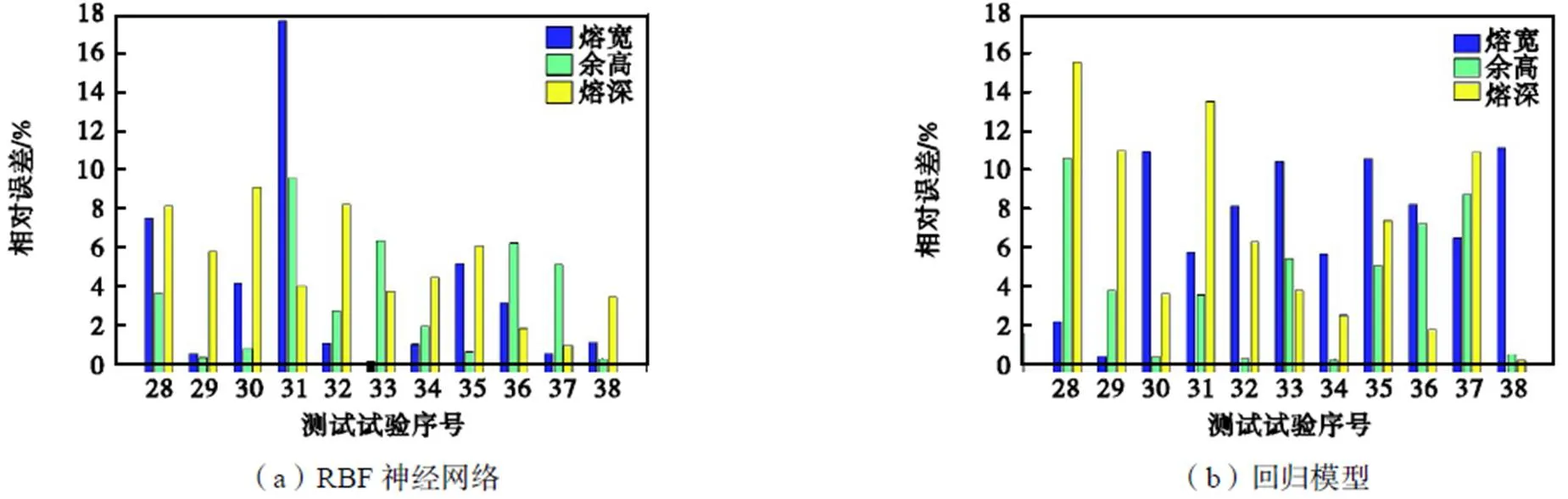

将表2中后11组试验(序号28~38)用于测试模型性能,5种模型预测熔宽、余高和熔深的平均误差如表3所示.因为BP神经网络和GA-BP神经网络需要初始化权值和阈值,因此建模过程存在随机性,往往需要多次尝试才能获得满意的结果.而与BP神经网络和GA-BP神经网络相比,克里金插值法、RBF神经网络和回归模型则无需多次建模,具有更好的建模稳定性和可重复性.由表3可知,RBF神经网络对熔宽和熔深的预测平均误差最小,分别为4.12%和5.02%.在预测余高时,RBF神经网络也表现出良好的预测精度,其3.35%的平均误差为所有预测模型中第2优.另外,与平均预测性能表现同样良好的回归模型相比(如图3所示),把每组预测的熔宽、余高和熔深相对误差整体当作考察对象,发现RBF神经网络对焊缝3种几何特征的预测只有1组试验中的预测相对误差大于10%,而回归模型却有8组,因此RBF神经网络对每次试验结果的预测能力波动更小、更稳定.综上,考虑建模过程的稳定性、预测精度和预测稳定性,RBF神经网络是最合适的预测模型.

表3 各模型平均预测误差

Tab.3 Average prediction errors of each model

图3 RBF神经网络与回归模型预测结果对比

3 焊缝形貌多目标优化

3.1 多目标优化问题

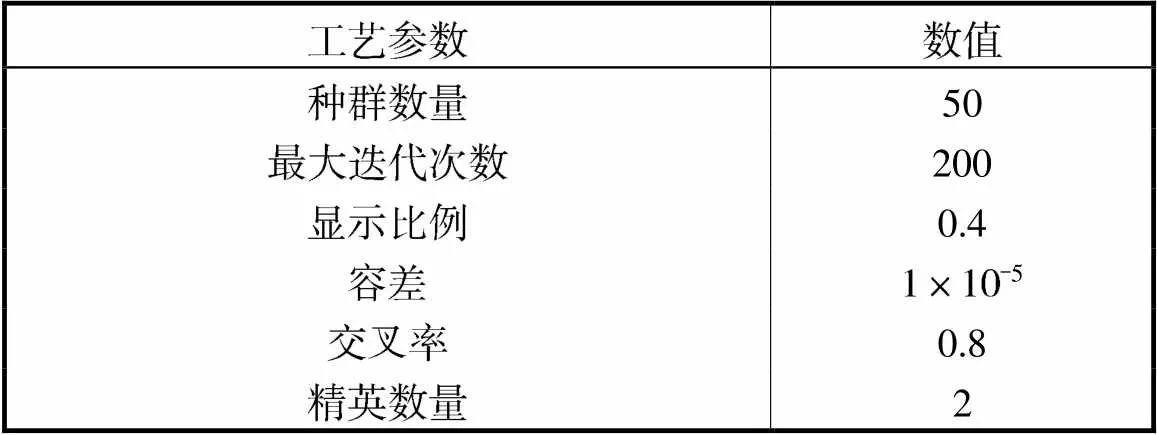

焊缝深宽比为熔深与熔宽的比值,一定条件下,深宽比越大意味着焊缝金属与母材的冶金结合越好、接头的力学性能越高.高宽比为焊缝余高与熔宽的比值,一定条件下,高宽比越大则代表着焊缝金属铺展能力差、焊缝向上凸起、焊后残余应力大和变形严重[13].显然,在最小化高宽比的同时最大化深宽比是一个多目标问题.本节采用 NSGA-Ⅱ算法来实现工艺参数的多目标寻优,获取这两个优化目标间的折中解.NSGA-Ⅱ参数设置如表4所示.多目标优化过程中,焊接工艺参数与焊缝形貌几何特征间的数学关系由RBF神经网络提供.

3.2 多目标优化结果分析及验证

由NSGA-Ⅱ计算所得的折中解都是非劣解,即不存在其他解同时在两个优化目标上都优于这些非劣解.图4所示的是由这些非劣解组成的帕累托最优前沿.观察帕累托最优前沿可以发现,降低高宽比会导致深宽比的降低,因此帕累托最优前沿呈现朝左下倾斜.一般情况下,两个优化目标的综合最优解,即中间非劣解会被选做适用工艺参数.但在有特殊需要的工程应用场景下,也可以在帕累托最优前沿上选取不同的非劣解.例如,在焊缝力学性能要求较高的填充焊工况下,深宽比较高的工艺参数(图4右半部分)更易被选择.由于具有较低的高宽比的工艺参数表现出更好的焊缝金属铺展性能,因此盖面焊工况更倾向于选择图4中左半部分的工艺参数.

表4 NSGA-Ⅱ算法参数设置

Tab.4 Parameter setting for NSGA-Ⅱ

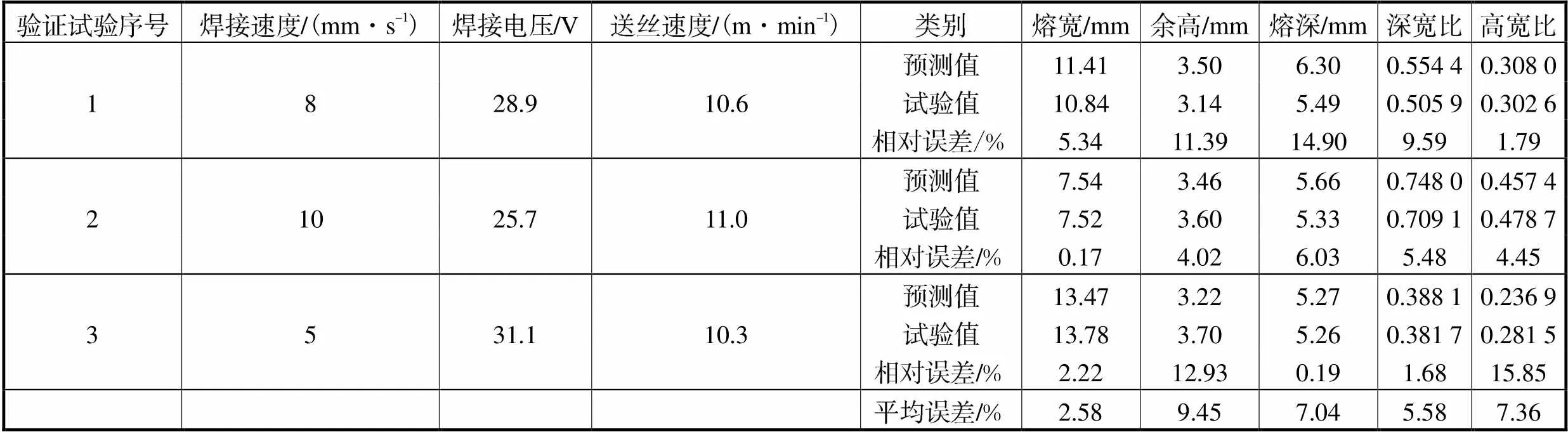

从帕累托最优前沿上选取3组焊接工艺参数(图4中五角星)验证该多目标优化方案的可行性.验证试验结果如表5所示.在3组验证试验中,预测熔宽、余高和熔深的最大相对误差分别为5.34%、12.93%和14.90%,与图3(a)中的RBF神经网络预测熔宽、余高和熔深类似(最大相对误差分别为17.62%、9.52%和9.04%).预测熔宽、余高和熔深的平均相对误差分别为2.58%、9.45%和7.04%,且预测高宽比和深宽比的平均误差均小于10.00%.因此,从试验最大预测误差和平均预测误差来看,该多目标优化策略能够较好地实现多目标优化任务.

表5 验证试验结果

Tab.5 Results of verification experiments

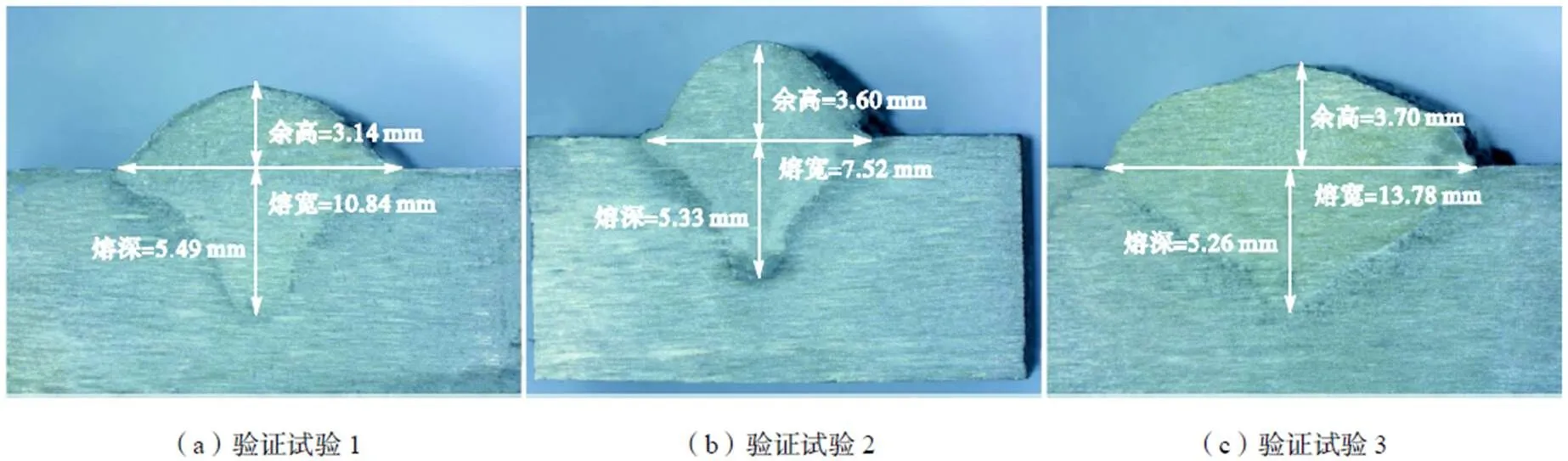

图4 帕累托最优前沿

验证试验焊缝宏观形貌如图5所示.图5(a)所示的焊缝宏观形貌对应的工艺参数来自于帕累托最优前沿的中部,实际深宽比和高宽比的优化倾向均匀(分别为0.5059和0.3026),即两个优化目标的综合最优解.图5(b)表明,获得较大的深宽比(0.7091)将导致较大的高宽比(0.4787).图5(c)说明追求焊缝金属更好的铺展能力(高宽比为0.2815)会导致焊缝力学性能一定程度下降(深宽比为0.3817).因此,针对特定工业应用场景,可以从帕累托最优前沿上选择不同的焊接工艺参数组合,来满足不同的深宽比和高宽比需要.

图5 焊缝宏观形貌

4 结 论

(1) 通过设置合理的建模参数,如BP神经网络中隐含层神经元数量和RBF神经网络中扩散系数,BP神经网络、GA-BP神经网络、克里金插值法、RBF神经网络和二阶多项式回归模型均可以实现较高精度的预测.除采用BP神经网络和GA-BP神经网络预测熔深的平均相对误差为12.91%和10.66%外,各模型的平均相对误差均小于10.00%.

(2) 在本文试验条件下,考虑建模过程的稳定性、预测精度和预测稳定性,RBF神经网络被认为是最合适的预测模型,其可以高精度、高稳定性地描述焊接工艺参数与焊缝几何特征之间的内在联系.

(3) 验证试验表明,结合RBF神经网络和NSGA-Ⅱ算法可以较好地实现以高宽比最小和深宽比最大为目标的多目标优化.焊接工艺参数可以根据不同的工程应用,从帕累托最优前沿上选择.

[1] 洪延武,刘双宇,徐春鹰,等. 基于多种群遗传算法与神经网络的激光-电弧复合焊接焊缝形貌预测[J]. 应用激光,2015,35(6):677-683.

Hong Yanwu,Liu Shuangyu,Xu Chunying,et al. The calculation of laser-arc hybrid weld bead shape on multiple population genetic algorithm and neural-networks[J]. Applied Laser,2015,35(6):677-683(in Chinese).

[2] Palanivel R,Dinaharan I,Laubscher R F. Application of an artificial neural network model to predict the ultimate tensile strength of friction welded titanium tubes[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering,2019,41:111-123.

[3] Ajith P M,Husain T M A,Sathiya P,et al. Multi-objective optimization of continuous drive friction welding process parameters using response surface methodology with intelligent optimization algorithm[J]. Journal of Iron and Steel Research,International,2015,22(10):954-960.

[4] Torabi A,Kolahan F. Optimizing pulsed Nd:YAG laser beam welding process parameters to attain maximum ultimate tensile strength for thin AISI316L sheet using response surface methodology and simulated annealing algorithm[J]. Optics & Laser Technology,2018,103(7):300-310.

[5] Yang Y,Cao L,Wang C,et al. Multi-objective process parameters optimization of hot-wire laser welding using ensemble of metamodels and NSGA-Ⅱ[J]. Robotics and Computer-Integrated Manufacturing,2018,53(10):141-152.

[6] 张永志,董俊慧,朱红玲. 动态模糊RBF神经网络焊接接头力学性能预测建模[J]. 航空材料学报,2016,36(5):26-30.

Zhang Yongzhi,Dong Junhui,Zhu Hongling. Predictive modeling of mechanical properties of welded joints based on dynamic fuzzy RBF neural network[J]. Journal of Aeronautical Materials,2016,36(5):26-30(in Chinese).

[7] Jiang P,Wang C,Zhou Q,et al. Optimization of laser welding process parameters of stainless steel 316L using FEM,Kriging and NSGA-Ⅱ[J]. Advances in Engineering Software,2016,99(9):147-160.

[8] Yang Y,Cao L,Zhou Q,et al. Multi-objective process parameters optimization of laser-magnetic hybrid welding combining Kriging and NSGA-Ⅱ[J]. Robotics and Computer-Integrated Manufacturing,2018,49(2):253-262.

[9] Song X,Sun G,Li G,et al. Crashworthiness optimization of foam-filled tapered thin-walled structure using multiple surrogate models[J]. Structural and Multidisciplinary Optimization,2012,47(2):221-231.

[10] 杨亚超,全惠敏,邓林峰,等. 基于神经网络的焊机参数预测方法[J]. 焊接学报,2018,39(1):32-36.

Yang Yachao,Quan Huimin,Deng Linfeng,et al. Prediction method of welding machine parameters based on neural network[J]. Transactions of the China Welding Institution,2018,39(1):32-36(in Chinese).

[11] Zhao D,Ren D,Zhao K,et al. Effect of welding parameters on tensile strength of ultrasonic spot welded joints of aluminum to steel—By experimentation and artificial neural network[J]. Journal of Manufacturing Processes,2017,30(12):63-74.

[12] Zhou Q,Rong Y,Shao X,et al. Optimization of laser brazing onto galvanized steel based on ensemble of metamodels[J]. Journal of Intelligent Manufacturing,2016,29(7):1417-1431.

[13] 乔桂英,刘雨萌,韩秀林,等. 焊缝几何尺寸对钢管承载能力影响的模拟分析[J]. 焊接学报,2017,38(3):33-36.

Qiao Guiying,Liu Yumeng,Han Xiulin,et al. Simulation study on effects of geometry size of weld joint on bearing capacity of steel pipe[J]. Transactions of the China Welding Institution,2017,38(3):33-36(in Chinese).

Multi-Objective Optimization of Gas Metal Arc Welding Process Parameters Based on Radial Based Function Neural Network and NSGA-Ⅱ

Lü Xiaoqing1, 2,Wang Xu1,Xu Lianyong1, 2,Jing Hongyang1, 2

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300350,China)

This paper used the combination of radial-based function neural network(RBFNN)and multi-objective genetic algorithm(NSGA-Ⅱ)to realize the multi-objective optimization of the weld reinforcement-width ratio and the penetration-width ratio. With welding voltage,wire feeding speed,and welding speed as independent variables,five models—error backpropagation neural network(BPNN),BPNN optimized by genetic algorithm,Kriging method,second-order polynomial regression model,and RBFNN—were developed to predict the geometry of welding beads(penetration depth,weld bead width,and weld reinforcement). Comparative analysis shows that RBFNN was selected as the most suitable model due to its higher prediction accuracy and stability. Finally,NSGA-Ⅱ was used to achieve multi-objective optimization for welding filling and cosmetic welding. The verification experiment proved the availability of the multi-objective optimization strategy.

welding process parameter;geometry of welding bead;multi-objective optimization;neural network;multi-objective genetic algorithm

TG444

A

0493-2137(2020)10-1013-06

10.11784/tdxbz201909067

2019-09-26;

2019-11-22.

吕小青(1978— ),男,博士,副教授.

吕小青,xiaoqinglv@tju.edu.cn.

国家重点研发计划资助项目(2017YFB1303300).

Supported by the National Key Research and Development Program of China(No. 2017YFB1303300).

(责任编辑:田 军)