张力减径辊断裂原因及改进措施研究

2020-09-02瞿海霞顾廷权韩建增

瞿海霞,顾廷权,韩建增

(宝山钢铁股份有限公司中央研究院,上海 201900)

近年来,无缝钢管产品体现需求更多、更个性化、更新越来越快的趋势,产品力学性能不断提高[1-2],这就要求轧辊具有更高的高温硬度、高温强韧性、耐磨性、抗热裂性、抗变形等力学性能。

张力减径机组是热轧无缝钢管生产中的最后一道荒管热变形工序,其主要作用是完成空心体不带芯棒的连轧过程,消除前道工序轧制过程中造成的荒管外径不一,以提高热轧成品管的外径精度和圆度[3]。张力减径机组轧制时,轧辊将受到切向拉伸与径向压缩的复合应力,轧辊孔型与钢管之间产生相应的滚动和滑动摩擦[4]。轧辊与灼热的管坯接触,使孔型表面温度升高,与管坯脱离接触后,轧辊随即又在冷却水作用下急剧冷却,从而使孔型表面承受交变的热应力作用,特别是在轧制大直径钢管时,易出现断辊的现象[5-12]。因此,研究张力减径辊断裂的原因,减少张力减径辊的断裂,是亟待解决的问题。本文从断口宏观形貌、微观组织、力学性能和使用过程等方面研究张力减径辊的断裂原因,并提出改进措施。

1 断裂情况

2019 年1 月,宝山钢铁股份有限公司Φ140 mm 浮动芯棒连轧管生产线张力减径机组5 号机架,在轧制Φ114.3 mm×25.2 mm 规格T91 材质钢管时,发生张力减径辊碎裂事故。事发时3 个减径辊均在使用寿命内,A 辊由R15 新辊加工9 次,横裂,槽面边沿剥落,芯轴亦有部分破损;B 辊环裂,并有几处磕伤、剥落;C 辊环裂长度达该辊周长的80%。该事故发生的同时,有50 支钢管报废,生产线停机2 h,降低生产效率。5 号机架张力减径辊分布及主要分析的横裂A 辊如图1 所示。

图1 5 号机架张力减径辊分布及断裂A 辊示意

2 断裂过程分析

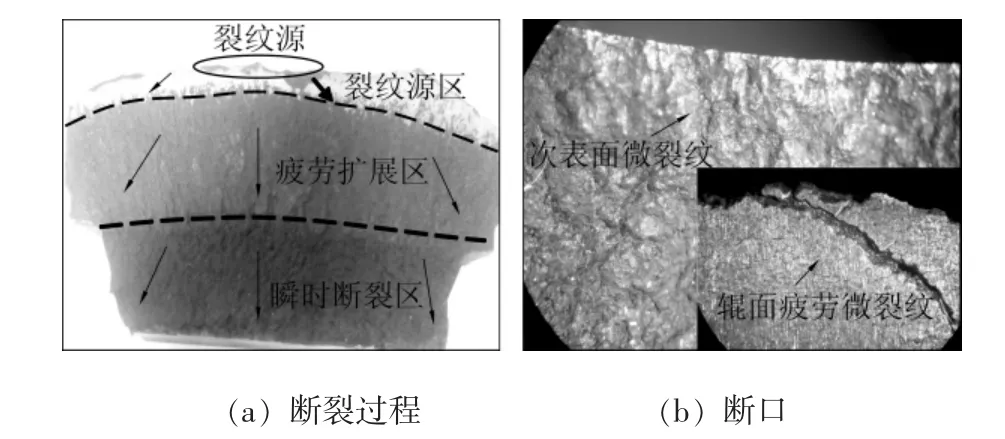

A 辊断裂过程及体式显微组织如图2 所示。

图2 A 辊断裂过程及体式显微组织

由图2(a)所示断裂宏观形貌特征可知,辊面附近裂纹呈放射性分布,由此判定,收敛位置即为裂纹源。辊芯轴面附近,均为瞬时产生的断裂纹特征,并未发现其他缺陷,因此确定辊环断裂是由外表面向内表面发展。

轧制过程中,张力减径辊受到轧制力FP及其产生的摩擦力FR,如图1(a)所示。在辊面与钢管接触的某处,由于受到大于辊体屈服强度的应力作用,裂纹萌生;起初阶段,裂纹扩展缓慢,断口平坦,呈现光亮的颜色,如图2(a)所示,该区域为裂纹源区。裂纹扩展过程中,裂纹从两个相对的边上相向扩展,并在不同的断裂阶段形成形貌不同的断口区,依次为灰色裂纹疲劳扩展区和撕裂线颜色发暗的瞬时断裂区,最终导致断裂。

裂纹扩展按强度原则和应力原则扩展[13];张力减径辊在受到大于辊体屈服强度的应力产生裂纹源后,起初裂纹沿最大应力方向扩展,随后,由于裂纹的扩展使裂纹前沿应力状态分布发生变化,裂纹前沿最大应力方向与整体应力方向不一致;因此,裂纹沿裂纹前沿局部最大应力方向扩展而改变原扩展方向发生弯折,最终造成辊环槽面边沿部位发生大片剥落。

图2(b)所示在次表面发现一处微裂纹;断口附近辊面上观察到众多微裂纹,及沿断裂方向的一长条微裂纹,可能是裂纹源,也可能是断裂主裂纹的二次裂纹。因此,可推测该张力减径辊在内部残余应力及冷热疲劳作用下,辊面产生疲劳微裂纹并进一步扩展,造成A 辊断裂。

3 检验分析与讨论

张力减径辊断裂是内外部因素综合作用的结果。由于每个张力减径辊的工况和受力相同;因此,重点从断裂A 辊的材质及力学性能本身分析其断裂原因。

3.1 化学成分分析

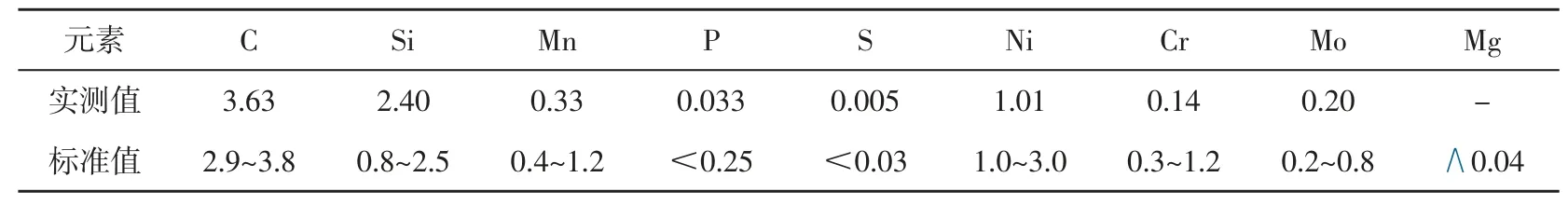

张力减径A 辊的化学成分实测值及标准要求值见表1。

表1 张力减径A 辊的化学成分(质量分数)实测值及标准要求值 %

Si 为合金熔炼过程中的还原剂和脱氧剂,溶入奥氏体提高基体的屈服强度、弹性极限和抗氧化性,但Si 含量过量会降低基体淬透性。Mn 元素提高基体强度,降低断辊风险。Cr 形成的M7C3型碳化物含量越高基体淬透性越好。Ni 元素降低马氏体点,使基体中保留一部分残余奥氏体,显著提高基体韧性、强度和回火稳定性及耐磨性。Mo 元素提高奥氏体的稳定性和基体的淬透性,防止第二类回火脆性。对比表1 中化学成分实测值与标准值可知,该批次张力减径辊成分设计中,Si 含量较高,接近设计值上限;Cr、Mn 含量分别低于设计最低值;Ni、Mo 含量均为设计最低值。因此,张力减径辊断裂的原因,可能是Mn、Cr 含量偏低,使基体强度较低,且淬透性不足;Ni、Mo 含量较低,使基体的强韧性不足。

3.2 微观组织分析

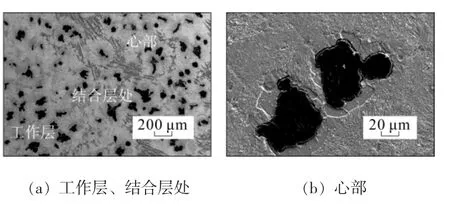

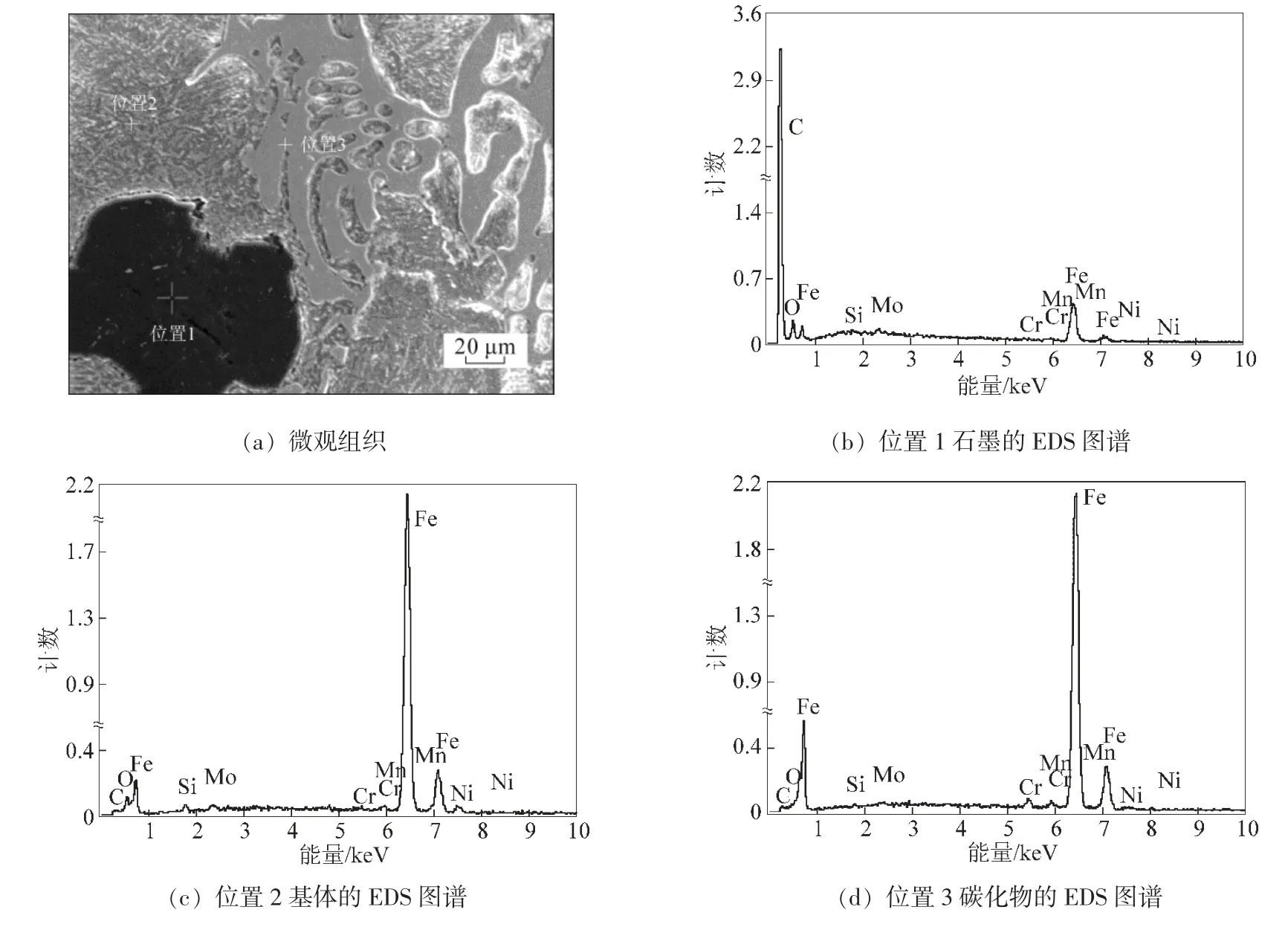

3.2.1 基体组织分析张力减径A 辊是由离心铸造方式制造的,其工作层、心部及二者结合层的微观组织如图3 所示,微观组织的EDS 分析如图4 所示。由图4 可知,基体中黑色组织为石墨、亮灰色枝状组织主要为Cr 的碳化物。

图3 张力减径辊的微观组织

图4 张力减径辊微观组织的EDS 分析

由图3 可知,该张力减径A 辊工作层组织由团状石墨、针状贝氏体和碳化物组成,石墨球化率不高;结合层区域,存在0.2~0.3 mm 的石墨较少区,碳化物仍保持工作层碳化物的形貌;心部组织由团状石墨、蠕虫状石墨、针状贝氏体和碳化物组成,蠕虫状石墨增多,石墨球化率有所降低,可观察到大量粗大鱼骨状和蜂窝状碳化物及莱氏体组织。由图3(b)所示,该断裂张力减径辊接近芯轴的心部组织中最终生成了珠光体,同时出现铁素体,并分布在石墨周围,形成牛眼状石墨。

正常张力减径辊的组织应为贝氏体+石墨+碳化物。由图3~4 可知,该断裂张力减径辊工作层和结合层微观组织均正常;仅在心部出现珠光体和牛眼状石墨,为异常现象。张力减径辊热处理过程中,要将基体控制为贝氏体,需合理控制等温淬火和回火温度,同时在冷却过程中,合理控制冷却速度,使开始冷却速度足够大,不至于生成珠光体,同时,温度降低至300~350 ℃时,降低冷却速度,或进行短时保温,以进行贝氏体转变,获得下贝氏体组织,并避免马氏体的产生。这样基体才兼具高耐磨性和高韧性。

由此可知,张力减径辊心部组织出现珠光体和牛眼状石墨,可能是张力减径辊制造过程中热处理工艺出现问题。

3.2.2 石墨和碳化物评级

对断裂的张力减径A 辊微观组织中石墨和碳化物进行观察并评级。工作层、结合层和心部石墨形貌及分布情况如图5 所示。工作层中石墨大部分为团絮状和团状,有少量球状石墨。结合层处有0.2~0.3 mm 的无石墨区,由此向里石墨形态变化不大,蠕虫状石墨稍有增加。根据评级标准[14],工作层及心部石墨球化率均为4 级,团状石墨尺寸小于1.5 mm,评级均为8 级。另外,可观察到工作层的石墨数量较心部石墨含量少。正常张力减径辊石墨球化率应达到3 级及以上级别。由石墨球形貌可知,该张力减径辊球化率不高,球化质量不佳。

图5 石墨形貌、分布及评级

工作层、结合层和心部碳化物形貌及分布情况如图6 所示;由图6(a)可知,工作层碳化物为10级;如图6(b)所示结合层,在无石墨区,碳化物仍保持工作层的形貌,接着向里,碳化物形貌变为粗大的鱼骨状和蜂窝状;图6(c)所示心部存在大量尺寸较大的碳化物,评级为20 级。

图6 碳化物形貌及分布情况

3.3 力学性能分析

张力减径机组A 辊硬度分布如图7 所示。由图7 可知,由槽底至心部方向,硬度分布在45.5~49.7 HRC;由辊面至心部方向,工作层硬度分布在47.3~49.4 HRC;在距辊面约45 mm 处,硬度开始下降;在距心部内部约15 mm 处,硬度达到最低值26.6 HRC。这是由于该张力减径辊由离心复合铸造,心部组织与工作层组织存在差异造成的。张力减径辊工作层正常硬度为45~50 HRC,因此该张力减径辊工作层的硬度正常。对张力减径辊拉伸、冲击性能进行检测,试样在屈服前断裂,断后伸长率和断面收缩率均为0,抗拉强度为293 MPa,冲击功为2.83 J。

图7 张力减径A 辊硬度分布

3.4 轧制工况分析

张力减径机组A 辊断裂前,5 号机架的峰值电流为1 500 A,随后电流持续上升,最高接近2 100 A。钢管开始进再加热炉时,再加热炉温度为980℃,符合轧制规程;钢管自进炉到出炉,加热时间为22 min,满足速度≥25 s/根,在炉时间≥19 min的轧制节奏要求。从光栅信号看,钢管在进张力减径机前,没有因辊道输送不畅或碰撞以及高压水除鳞导致的异常停顿,排除了钢管因异常停顿导致的局部过冷。因此,轧制过程中,仅轧制电流有异常升高,这可能对张力减径辊带来较大的热冲击[15],这与根据断口形貌所推测的张力减径辊可能受到大于本体强度的异常应力的结果一致。

4 改进措施

综合以上分析,制定张力减径辊制造和使用过程中的改进措施。

成分方面,Cr、Mn 等元素含量偏低;制定改进措施为严格控制铁水浇注前成分、浇注温度,并对成品张力减径辊化学成分进行抽检。热处理工艺方面,可能是回火温度较高或冷却速度太慢,达到珠光体转变开始温度,且部分碳化物分解为铁素体和石墨,导致基体心部存在珠光体和牛眼状石墨。因此,严格控制张力减径辊淬火、回火温度及冷却速度,控制基体最终组织为贝氏体,避免珠光体、铁素体和牛眼状石墨的出现。由此亦可提高基体的强韧性,提高抵御应力突增等带来的断辊风险。另外,加强出厂检测,新辊石墨球化质量、超声波探伤、残余应力需按10%抽检;孔型、表面粗糙度、硬度、工作层厚度逐支检验。以上措施的实施,确保了辊体内不存在微裂纹、砂眼、气孔、缩松和夹渣等异常铸造缺陷。

使用过程严格控制再加热炉温度、在炉时间、钢管轧制温度,确保轴承等相关部件正常运转,确保轧制电流等保持合理范围。跟踪张力减径辊使用过程,掌握轧制工艺、轧制温度、钢管种类、冷却水等情况与辊裂的关系,形成张力减径辊使用技术、维护技术,并最终固化为使用、维护标准。

经过以上的改进措施和轧制过程中精确的控制措施,新制造的张力减径辊在半年使用考核期内,未出现异常断裂现象。

5 结 论

(1) Mn、Cr、Ni 和Mo 元素含量偏低,基体抗拉强度不足,可能是引起断裂的内部原因之一;后续改进中从熔炼至成品,均加强化学成分监测。

(2) 工作层及结合层微观组织正常,但球化率偏低;心部出现珠光体和牛眼状石墨,是热处理温度和冷却速度控制不当的结果;珠光体及牛眼状石墨的出现是基体强度降低的原因之一。

(3) 轧制电流突然增加,说明张力减径辊受到异常较大应力,是张力减径辊断裂的直接原因。

(4) 将改进措施固化为制造、使用、维护标准,从而避免了断裂的再次发生。