高效脱除聚丙烯熔喷专用料中VOC 的工艺技术

2020-09-02赵泽昊杜皓蕾

高 妍 赵泽昊 杜皓蕾 窦 岩

(1.天华化工机械及自动化研究设计院有限公司;2.中国科学院上海有机化学研究所)

医用口罩一般由无纺布、熔喷布、鼻梁条、耳带构成,熔喷布是口罩最核心的材料,聚丙烯熔喷专用料熔体质量流动速率在300~2000g/10min范围内,适用于熔喷法无纺布成型工艺,是生产聚丙烯熔喷布产品的主要原料。 聚丙烯熔喷专用料受制于在生产过程中存在的催化剂残留、助剂分解及树脂本身降解等多方面的因素,导致熔喷料存在气味较大、VOC 含量高等问题。

国内外学者对低VOC 聚丙烯做了不同程度的研究,取得了一些进展,如:筛选与使用效果更好的稳定性助剂[1,2];优化加工工艺,采用高温挤出造粒,在挤出过程中使用抽真空的方式并对造好的粒子进行高温烘烤干燥,能一定程度上脱除聚丙烯中的残留物[3,4];添加对低分子残留物吸附效果良好的组分, 研究发现添加一定量的火山灰、沸石分子筛等无机多孔材料能消除聚丙烯中的VOC,但吸附效果受这类物质的比表面、孔结构、表面结构、孔径大小、孔径分布的影响[5~8]。

这些对聚烯烃产品VOC 脱除的研究主要集中在汽车内饰件和涂料两方面。 脱除手段主要着眼于助剂调整、吸附等辅助层面,包括:遮味剂(短期有效,不能从根本上解决VOC 气味问题)、化学除味剂(对含硫化合物作用明显,但对醛、酮和苯VOC 几乎无效)、物理吸附剂(对制品加工工艺要求较高,本质上属于VOC 缓释,不同的标准测试差别明显)、 挤出抽真空 (高温挤出产生新的VOC,可能影响产品性能,能耗高,高真空环境影响装置长周期稳定运行)、二次干燥(效果不明显,增加额外成本,还容易引起白色塑料黄变)、改变催化剂(产品性能和装置运行的稳定性有待长期检验)。这些方法均不能从根本上解决VOC 释放问题,不适用于熔喷专用料的VOC 控制。

我国所生产的熔喷料VOC 含量多大于500ppm(1ppm=0.001‰),甚至大于1 000ppm,而国外采用茂金属工艺所生产的高熔指聚丙烯,其VOC 含量较低,约为250ppm 左右,目前进口熔喷料主要供应生产企业有埃克森、 韩国LG 及巴塞尔等,但相关技术严格保密。

2020 年初, 随着新冠肺炎疫情蔓延全球,防疫物资原料成为“抢手货”,熔喷布因需求量骤增而产能有限,故市场缺口极大,熔喷专用料VOC的释放也成为亟待解决的问题之一。 为打赢疫情防控阻击战,国内聚丙烯生产企业担负起生产熔喷专用料的责任,争分夺秒建设熔喷专用料生产线,天华院也设计制造了一种以双锥回转汽蒸反应器作为关键设备的脱VOC 技术。

1 双锥回转汽蒸法脱VOC 工作原理

双锥回转法脱VOC 工艺技术以低压饱和蒸汽作为加热和脱气介质。 其工作原理为:通过蒸汽与聚丙烯颗粒料直接接触加热,加热过程聚丙烯颗粒中的挥发分(VOCs)不断向热蒸汽中扩散;而且加热条件下,聚丙烯链加速热运动,发生退火结晶现象,也促进挥发分向外扩散,同时热蒸汽还可以穿透聚丙烯颗粒料气孔,将附着在聚丙烯颗粒料内部的挥发分(VOCs)携带出来进入汽相,然后通过蒸汽定排来达到脱除聚丙烯颗粒料中挥发分(VOCs)的目的。

2 双锥回转汽蒸法脱VOC 工艺技术

2.1 工艺流程

以双锥回转汽蒸反应器为核心设备的聚丙烯熔喷专用料脱VOC 工艺主要由双锥回转汽蒸反应器、凝液罐、洗涤塔、真空泵和产品上料系统组成,工艺流程框图如图1 所示。

图1 双锥回转汽蒸法聚丙烯熔喷专用料脱VOC 工艺流程框图

来自挤压造粒工序的熔喷专用聚丙烯颗粒料在系统内真空泵的抽吸作用下,被吸入至双锥回转汽蒸反应器的内胆中,采用氮气置换反应器内胆中的空气, 汽蒸反应器内胆内通入温度约100~115℃的饱和蒸汽进行汽蒸反应, 此时干燥机不转动,蒸汽通入时间约为1.0~2.5h。饱和蒸汽进入内胆后与物料直接接触,加热物料的同时物料内的VOC 不断向表面迁移并向蒸汽相扩散,脱出的VOC 进入蒸汽和凝液中, 并随少量定排蒸汽和凝液由反应器进入凝液罐中,凝液由疏水阀排出系统, 凝液罐顶部定排的含VOC 蒸汽进入洗涤塔中进行洗涤冷却降温,不凝汽由塔顶排至大气,塔底定排水与凝液罐排出的凝液一起排至含油污水管网。

当汽蒸反应结束后,关闭内胆蒸汽。 在真空泵的作用下,将内胆中残留的蒸汽凝液抽滤至凝液罐中,断开凝液罐与汽蒸反应器之间的连接管道。 开启反应器主电机,转动汽蒸反应器,在夹套蒸汽作用下,内胆继续向外蒸发水分,此时再次开启真空系统, 进一步将物料中的微量VOC 排出系统,达到深度脱除VOC 和除味的目的,同时在真空泵的作用下,物料进行降温干燥,保持出料产品含水量合格。 产品出料前需采用氮气置换内胆中空气2~3 次。

脱VOC 和干燥处理后的熔喷料, 经出料缓冲斗缓冲后,在真空上料系统的抽吸作用下排至产品仓中储存,并进行后续包装处理。

2.2 关键设备

本技术所采用的关键设备为双锥回转汽蒸反应器,其结构示意图如图2 所示,设计参数如下:

设计压力 夹套0.3MPa/全真空

内胆-0.10~0.15MPa

设计温度 夹套135℃

内胆135℃

设备容积 不大于10m3,装料容积不大于5m3

加热面积 不大于30m2

转速 0~4r/min 变频调速

材料 304

双锥回转汽蒸反应器是在现有双锥干燥机的基础上进行优化改进设计得到的,该设备是集汽蒸反应功能和干燥功能于一体的新型反应器。蒸汽通入内胆后,由上至下穿透料层,与物料充分接触,蒸汽和凝液携带VOC 由底部蒸汽、凝液出口排出设备,出口设计有过滤网,防止物料在反应过程中排出,其内部结构简单,物料无残留。抽吸口采用金属烧结滤网,防止细粉抽出影响真空系统。

2.3 工艺参数确定

2.3.1 操作温度

测试原料VOC 含量为990ppm,考察了停留时间2h 的试验条件下,操作温度对脱VOC 效果的影响(图3)。

图2 回转双锥汽蒸反应器结构示意图

由图3 可以看出:在停留时间2h 条件下,随着操作温度的提高,产品中VOC 含量逐渐降低,操作温度在115℃时,VOC 含量降低至50ppm。试验过程中发现进一步提高操作温度会导致产品黄色指数偏高并出现粘结现象,因此优选的操作温度为115℃。

2.3.2 停留时间

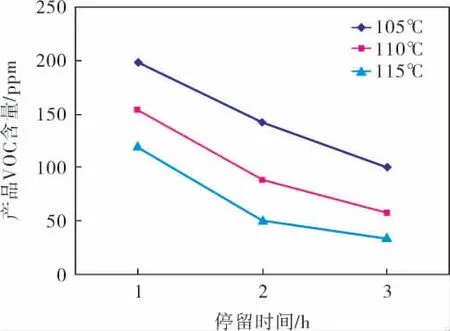

测试原料VOC 含量为990ppm,考察了不同操作温度下,停留时间对脱VOC 效果的影响(图4)。

图4 不同操作温度下停留时间对脱VOC 效果的影响

由图4 可以看出:熔喷料聚丙烯经过热处理后VOC 均有不同程度的降低, 在操作条件105℃, 停留时间3h 不能满足工艺要求 (小于100ppm)。在110~115℃操作条件下,停留时间2h即可满足工艺要求,继续延长停留时间虽然VOC含量会继续降低, 但所需要的操作时间延长,处理能力降低。 从经济性方面考虑,最终优选的操作条件为汽蒸停留时间2h,操作温度115℃。

2.4 技术特点

双锥回转汽蒸法脱VOC 技术优点如下:

a. 该技术为间歇操作过程,适用于每批次处理熔喷料不大于2.5t、每天处理熔喷料不大于20t的情况;

b. 该技术脱VOC 速率快、效率高,在115℃操作条件下, 停留时间2h 可将VOC 降低至100ppm 以下,优于进口原料,同时可将熔喷料的气味评级由5.0~6.0 降低至3.5~4.0;

c. 熔喷专用聚丙烯在加热过程中会出现少量粘结现象,静止的情况下,会导致产品出料困难,而双锥回转汽蒸反应器为转动设备,避免了物料的粘结问题;

d. 熔喷料的汽蒸反应和产品干燥在一台设备中完成,工艺流程简单、设备占地面积小、投资小、可操作性强;

e. 熔喷料在进行汽蒸反应前和产品出料前,均在真空泵的抽吸作用下采用氮气置换空气,避免了物料在高温下接触空气发生反应而造成产品黄色指数升高的情况。

3 产品指标

经双锥回转汽蒸法处理后的产品与进口原料各指标对比见表1。

表1 熔喷料处理前后及进口原料指标对比

由表1 可知,经过双锥回转汽蒸法处理后的产品VOC 含量远低于进口原料, 气味等级较原料有很大改善,接近进口原料,其各项性能指标均满足熔喷料技术指标要求。

4 结论

4.1 笔者提出了一种高效脱除聚丙烯熔喷专用料中VOC 的技术,运行结果表明,在115℃、2h 停留时间操作条件下, 熔喷料VOC 可降低至50ppm 以下,气味等级降至3.5~4.0,较原料改善明显,产品指标接近甚至超过进口原料水平。

4.2 这种以双锥回转汽蒸反应器为核心设备的处理技术,可在一台设备中完成汽蒸反应和产品干燥,设备占地面积小、流程简单、可操作性强。

4.3 天华院在全国疫情最危急的时刻,以最快的速度设计并建成的深度脱除VOC 装置, 已成功运用于中石化燕山石化分公司和中石油兰州化工研究中心,并一次性投产成功,产出优质产品。