抽油机悬点载荷测试在热洗管理中的应用

2020-09-02孟泽天大庆油田有限责任公司第六采油厂

孟泽天(大庆油田有限责任公司第六采油厂)

1 现状

热洗主要针对油井井筒,通过热洗循环,对油管内壁、抽油杆外壁附着的蜡进行清洗,保证泵正常运转[1]。热洗可以清蜡、解卡,是油水井维护性作业中重要工序,现场施工中,如果方法、参数选取不当,会造成洗井效果不理想,导致载荷增大,杆断等检泵问题发生[2]。大庆油田进入高含水期,原油含蜡量高,含水上升,参数大,热洗不合理,导致抽油杆载荷增大断裂问题时有发生,为保证油井长期高效运行,合理控制热洗参数十分必要[3-4]。油井结蜡不可避免,结蜡对抽油机悬点载荷有重要的影响。一般来说,结蜡越严重,负载越大。但是不同区域结蜡情况不同,以喇嘛甸油田过渡带抽油机井为例分析,轻度结蜡和不结蜡井比例不断上升,延长热洗周期有较大潜力空间[5]。

载荷跟踪法是抓热洗工作的宏观控制依据,是掌控油田总体热洗情况的重要手段,监控每口井热洗情况,制定合理的热洗周期,科学的洗井方法能够提高热洗质量,降低油井悬点载荷,是实施降本增效的有效途径之一[6-7]。通过跟踪厂、矿、队抽油机平均悬点载荷变化情况,宏观分析热洗状况,通过跟踪单井载荷变化情况,分析单井热洗效果,查找热洗管理中存在的问题。

2 不同热洗周期悬点载荷变化分析

2.1 喇嘛甸油田总体热洗效果分析

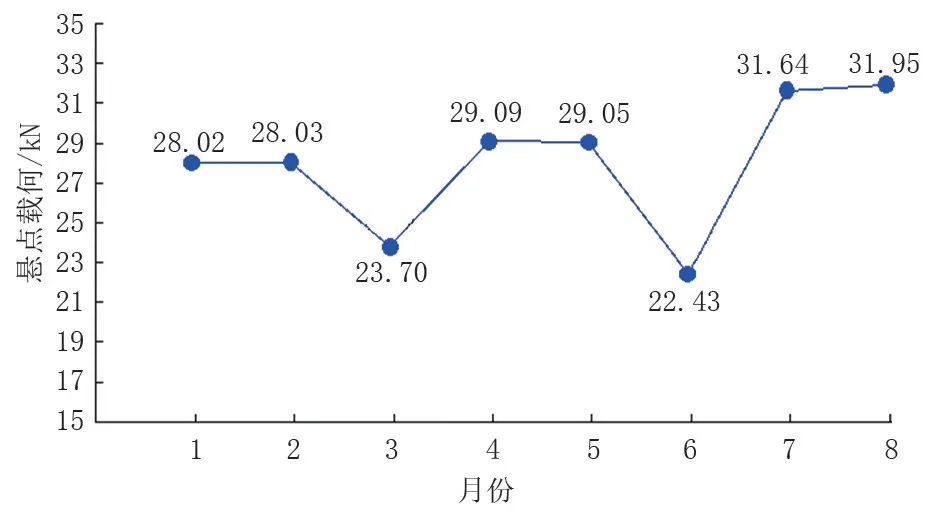

参照交变载荷变化,能够判断热洗时机,提高热洗时机制定的准确性,延长检泵周期[8]。依据抽油机井在结蜡后实际上载荷变大和实际下载荷变小的特征,特别是结蜡井的上载荷变化明显的理论,跟踪抽油机悬点交变载荷。从2019 年抽油机井载荷变化趋势可见(图1),到7月底,抽油机的悬点交变载荷下降到28.42 kN,达到热洗降载荷的平稳阶段。

2.2 采油矿热洗效果分析

2018 年1#油矿抽油机悬点交变载荷从34.93 kN降至27.40 kN,降幅7.50 kN,2019年初,抽油机井交变载荷保持较低值,5月份载荷开始小幅回升,7月升至26.79 kN。对比5 月与7 月,单井交变载荷变化超过10%的井共计407 口,其中交变载荷变大285口,变小122口。

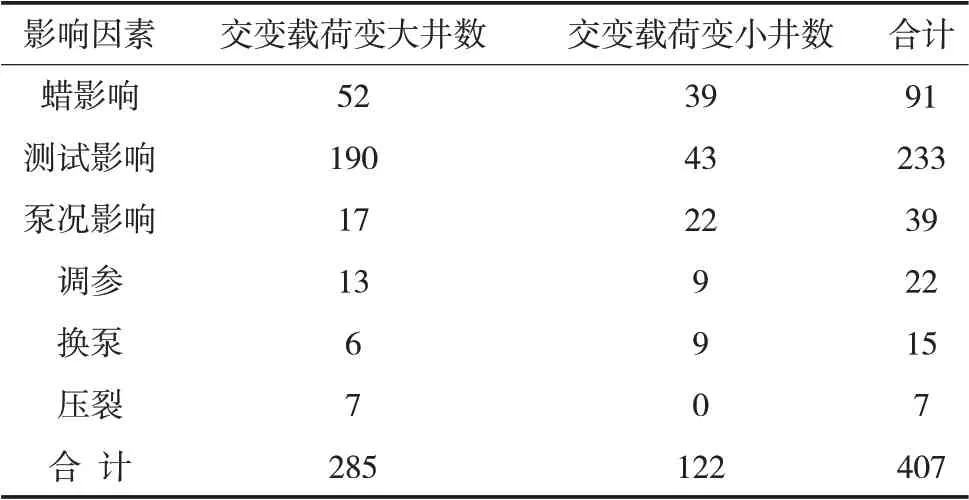

抽油机悬点交变载荷影响因素统计见表1,载荷变大井主要受两类因素影响。一是测试影响:由于测试仪器标定,标定后载荷变大井为190口,占载荷变大总数的66.7%,是主要因素。二是蜡影响:7月份共有蜡影响52口井(其中临近热洗周期载荷变大井15 口),占载荷变大总数的18.2%,属于次要因素。

图1 喇嘛甸油田抽油机悬点交变载荷曲线

表1 抽油机悬点交变载荷影响因素统计

2.3 采油队热洗周期内载荷变化分析

由图2 可知,从载荷变化看,1#井队热洗周期没有明显的规律性波动。井队平均热洗周期60 天,通过验证,排除热洗周期长的因素。主要是高压热洗无法保证,造成抽油机井悬点载荷上升。特别是6—10 月雨季,热洗车进入井场困难,高压热洗无法保证,载荷上升较快。2019年4月载荷再次大幅上升,也是受转油站扩建影响,停止热洗,而高压热洗无法进行有效补充。

2.4 单井热洗效果分析

热洗周期的目的是改善抽油机结蜡现象,降低油井载荷,延长检泵周期及寿命。热洗周期过短会增加能耗成本[9]。在调整热洗周期优化上,以1#井为例:载荷曲线表明(图3),该井悬点载荷有明显的周期性波动,热洗周期120 天过长,应进行调整。通过验证,该井周期调整为90天。

通过对每口单井进行载荷跟踪,分析载荷变化原因发现,洗井液在洗井过程中,从油套环空到井下泵吸入口,是温度不断减低的过程;在油管中,从泵吸入口到井口,则是升温过程[10]。因此,受洗井液温度变化影响,必须对结蜡影响导致常规热洗后理论载荷与实际载荷差值大的井增补高压热洗,降低抽油机悬点载荷。选取9 口井,通过数据对比,补洗后平均载荷下降5.71 kN(表2)。

图3 1#井热洗周期内悬点载荷变化曲线

表2 补洗前后数据对比 单位:kN

3 搭建悬点载荷分析平台

统计的悬点载荷为正常生产井,排除泵况问题井、生产未测试井、停机井等,确保数据可信度。单井录取载荷通过测试示功图实现,每月取一次测试值。单井载荷值每月录取,便于单井分析和跟踪管理。搭建抽油机悬点载荷分析平台,经过相关筛选,可以查找厂、矿、队的平均载荷值以及单井的载荷值,相关数据以表格和曲线的形式体现,使载荷变化一目了然,便于载荷变化原因分析、掌控热洗效果,有利于推进载荷跟踪法管理热洗。

4 节能效果

为对比降载荷效果,开展4口抽油机井热洗前后载荷对比分析试验:高压热洗前7 天、后7 天测示功图和系统效率,对比前后载荷及系统效率、有功功率(表3)。

经分析对比,平均抽油机井悬点载荷下降9.73 kN,测试有功功率降低2.68 kW。2019年1—7月,全厂抽油机井平均最大悬点载荷从48.31 kN 降到45.06 kN,降低了3.25 kN。按4 900 口抽油机井计算,总载荷降低15 925 kN,相当于降低有功功率4 386 kW,年节约电费5 574元。

表3 热洗前后节能效果对比

5 结论

1)通过跟踪分析悬点载荷变化原因管理热洗,实用方便,有较强的数据依据,可以掌控热洗全况以及单井热洗状况,是较理想的热洗管理方法。

2)建立抽油机悬点载荷分析平台,方便查询厂、矿、队的平均载荷值以及单井的载荷值,便于载荷变化原因分析、掌控热洗效果,有利于推进载荷跟踪法热洗管理。

3)现场试验,通过此方法进行热洗管控,抽油机悬点载荷下降9.73 kN,有功功率降低2.68 kW,年节约电费5 574元。