外围油田抽油机生产数据标准化管理

2020-09-02孙继红大庆油田石油管理局有限公司技术监督中心

孙继红(大庆油田石油管理局有限公司技术监督中心)

A油田所辖B、C、D区块分布分散,探明含油面积453.81 km2,含气面积183.9 km2。截至2016 年底,管理油水井6 626 口,计量间累计生产原油2 829.7×104t,设26 个矿(大队)级单位,管理员工4 499人。

1 存在的问题

1)故障停机次数多,影响油井生产时率。A 油田地处偏远、区块零散,开发区域覆盖平原、凹地、水域等复杂地类。近年来,抽油机因恶劣天气造成电网停电次数逐年增多,大范围停机后,存在着各工区启机人员不足,久停机部分油井无法顺利启抽等问题,严重影响生产时率。

2)单井生产用工多,生产成本居高不下。抽油机量油、取油/套压、取电流、取样化验、写油井班报需要计量工完成;启机、巡检、调平衡、加皮带、加盘根、春保、秋保、平整井场等需要采油工完成;治安防范需要保卫人员完成。仅一台抽油机涉及到三类工种,数量众多的抽油机导致生产成本居高不下。

3)生产参数采集多,人工录取费时费力。油压、套压、功图、电参是抽油机生产关键参数。人工取油压、套压需手动挂接沉重的250型阀门外接压力表,一口井拆装设备到取压完成平均时间15 min。电参、功图不能实时采集,需定期专业设备测量。单井量油采用人工模拟回压法,从取样口放油到上称称重,最快完成时间也要10 min。冬季雪深没脚踝,行走困难;夏季庄稼遮挡视线,气候闷热,从一口井到下一口井,每口井都要录取,员工劳动强度大。

4)生产环境条件差,治安防范形势严峻。A油田大部分油井分布于松花江沿岸和池塘、苇塘、稻田内,井在屯中高度分散、地域环境相对复杂、运输通道四通八达、特别是沿江地区的生产设施、设备遭到侵害,极易造成松花江流域环境污染等次生灾害性事件。多年来,油田保卫人员采用现场蹲点、死看死守的人工方式打击盗油犯罪分子。部分犯罪分子反侦查能力强,据点隐蔽,逃跑路线多样,出没时间不定,保卫人员工作危险系数高、打击效率低、阻止事中犯罪率低。

2 标准化管理

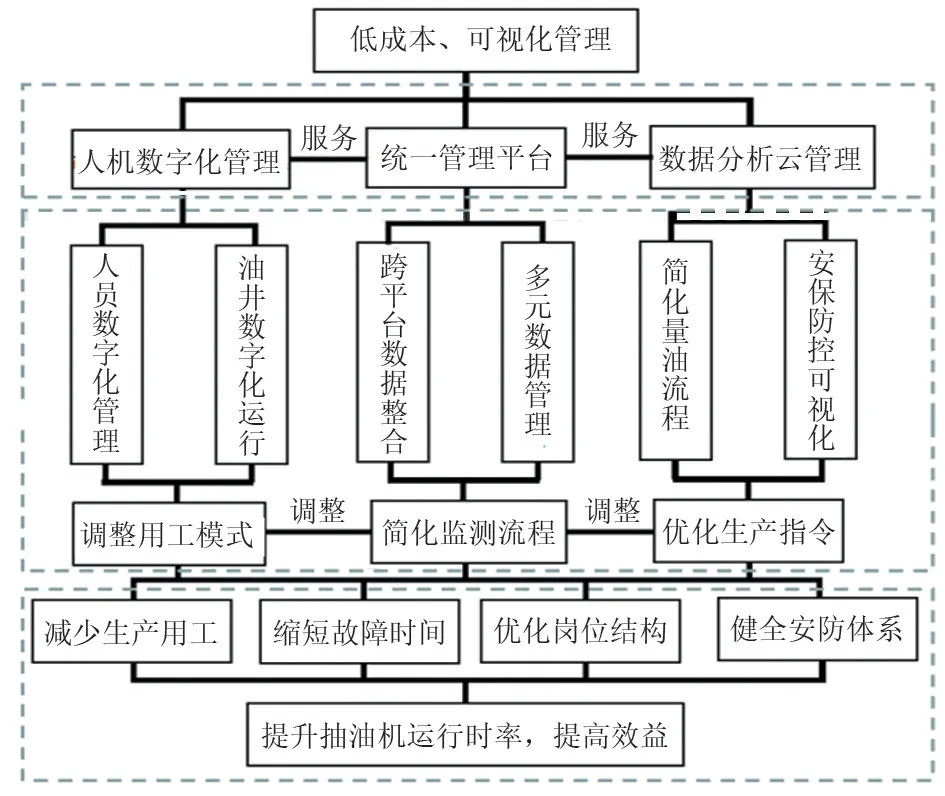

以标准化管理平台为核心,以人机数字化管理为手段,以数据分析云管理为保障,简化监测流程、调整用工模式、优化生产指令,减少生产用工,缩短故障时间,健全安防体系,提升抽油机运行时率和效益,外围抽油机生产数据标准化管理原理见图1。

2.1 统一标准化管理平台,简化监测流程

抽油机分布点多面广,维护、保养、安保各系统功能相对独立,构建抽油机标准化管理平台[1],整合数据采集、生产保障、安保防控平台,将生产数据、故障报警信息、安保防控信息集中采集、统一存储发布,发挥标准化管理效能。

图1 外围抽油机生产数据标准化管理原理

2.1.1 跨平台有机整合,建立标准化管理中心

为统一抽油机生产、管理、决策,实现数据集中分析、处理,数据管理中心软件开发以物联网技术为核心,构建生产系统、监测系统、安保防控系统模块。组建数据传输网,搭建服务器发布动态信息,抽油机生产数据监管、故障监测报警、安保防控统一在标准化管理中心实现。

生产系统模块根据油田数字化建设标准,按照自动采集、自动生成、自动存储、自动上传和可历史查询的目标进行整合生产报表,建立生产数字化系统[2];监测保障模块抽油机运行数据库,实现泄漏报警、停机报警、工况故障信息查询,29项人工填写的设备资料实现了计算机维护;安保防控云管理模块整合油田保卫安全资料,建立抽油机偷盗数据库,将安全环保监控、应急抢险指挥数字化。预留油藏、采油、信息工程各数据接口,待日后物联网平台建立完善后,无缝对接,实现数据管理升级。

2.1.2 发挥中枢管理功能,多元数据统筹管理

抽油机管理中心运用局域网通讯系统,传输生产信息、故障监测报警、安保防控数据[3]。将独立分散的生产调度指挥系统与监测保障、安防系统统一管理,实现区域24 h治安与生产动态监管。

值班人员通过浏览平台信息可第一时间管理生产运行动态,当检测到故障时,通过自身的信息和指挥功能,自动生成初步处理预案,下达给区域生产调度、维保人员、监控人员,同时联系事发主体单位,协同管理。实现了生产、保障、安防三位一体综合管理,平台信息既可以集群发布,互通共享,又可以单独下达指令,实现了点到点的信息交流,监管平台通过可视化、扁平化指挥提高管理效率。

为保障平台平稳运行,建立了专业化维护队伍,及时对平台进行维护保养,强化网络对接,数据传输节点,通过制度保障实现提高平台完好率和使用率,简化监测流程,确保整体效能的发挥。

2.2 人机标准化管理,调整用工模式

油井生产分散,多年来延用人工看守,车跑现场、按时巡检、机械式的看护管理,缺乏科学有效管理手段,存在安全隐患。依托标准化管理平台,推行一体化管理,优化用工模式,降低人力资源成本。

2.2.1 改变传统巡检,推行人员标准化管理

现有油井维护保养每两小时人工巡检一次,井上人员每天手写油、水井生产班报,下班回矿大队后,上交资料员,由资料员统一汇总录入计算机[4]。经过多年的发展,这种依赖人工的管理方式信息传递滞后失真,无法提供实时全面的生产决策信息,为此综合运用智能传感器[5]、集群通信技术对抽油机和维护人员实施数字化管理[6],替代传统人工操作生产过程。

单座油井设置油压、综合电参、功图采集,利用RTU数据采集装置、视频监控系统采集生产数据和现场画面,经无线网络回传至平台统一监控。平台能自动生产油井班报,监测运行故障,将人工巡检变为视频巡检,油井故障根据系统提示统一派工处理。

2.2.2 抽油井标准化运行,简化用工数量

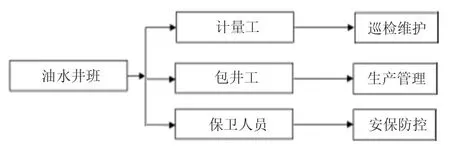

通过推行抽油机标准化管理模式(图2),抽油机生产运行实现了从手工操作到全自动处理的转变,把员工从繁琐、重复性工作中解脱出来,生产运行效率显著提高。

图2 抽油机标准化管理模式

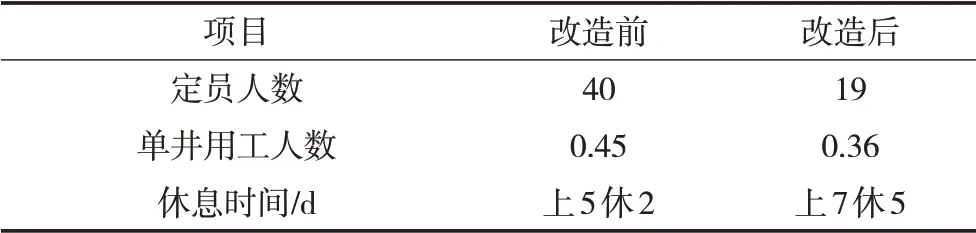

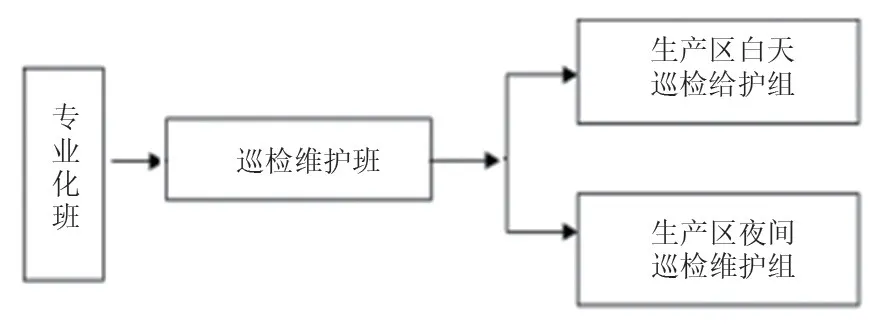

以工区为例,标准化管理前后用工量由原来40人负责的油井巡检、生产、安保队伍精简为20 人,成立巡检维护班组(表1)。油水井巡检班通过专业化用工模式(图3)改造,白班10 名员工分二班,每个班组上7天,休息5天、培训2天;夜班9名员工分3班,上3天夜班,休息5天、培训1天。

表1 标准化管理前后用工量对比

图3 专业化用工模式

按照传统模式岗位设置标准,核定应配置用工人数40 人,数字化转型设置人数为20 人,现实际用工人数19 人,适应了员工递减大形势,人工成本下降。岗位结构优化调整充分释放了员工工作量,降低了人力资源成本,提高了生产效率。

2.3 数据分析云管理,优化生产指令

抽油机井生产环境繁杂,依靠人工量油、巡检费时费力。采集到功图曲线不做分析,不能量油,视频不做分析无法预警。推行以低成本为核心的功图量油、视频分管理,将故障报警信息集中上传至管理平台,优化生产指令传递方式,提升管理效率。

2.3.1 推行功图量油,优化量油流程

传统人工模拟回压量油需2人现场操作,量油流程为安装设备—打开阀门—试验压力—稳压放油—计时—关阀—称重—拆卸设备—上报指令,量油过程冗余繁琐。

针对这一现状,功图在线量油[7]与监测管理,应用一体化功图仪器采集载荷、位移,通过后台算法绘制功图曲线,对一天的所有功图产量计算[8]结果根据生产时率进行加权计算,得出日产量。为油井措施提供决策依据,应用功图量油后,量油流程简化远程测量上报指令,降低了量油时间,将原处置时间缩短至1 min,提高了措施监督效率。

2.3.2 推行视频分析可视化管理,缩短巡检时间

油田保卫人员采用现场蹲点、死看死守的人工方式打击盗油犯罪分子。部分犯罪分子反侦查能力强,据点隐蔽,逃跑路线多样,出没时间不定。保卫人员工作危险系数高、打击效率低、阻止事中犯罪率低。

采用单井监控系统采集油井视频监控画面[9],单井设置视频监控摄像头,启停机前抓拍现场图片,经网络传输至监控平台[10],平台软件基于实时视频图像背景消减法原理,用将当前帧与背景帧相减,用阈值参数对比判断,得到图像中偏离背景模型值较大的点,从而完整的分割画面中入侵报警目标。通过强化安保防控云管理,重点井破坏率下降80%以上,避免了涉油案件造成的重大环境污染事件。

3 实施效果

1)人力资源成本大幅降低。抽油机由人工控制改为自动控制;由人工巡检改为班组车辆巡检,年均10 万个生产数据自动采集,自动生成生产报表;区域运维人员由40 人减至19 人,劳动效率提升47.5%,降低了生产成本315万元/a。

2)安全生产可靠性大幅增强。建设区域盗油次数同比下降95.3%,被盗原油数量下降95.9%;为公安机关固定证据提供破案线索20 条;收缴被盗原油20 t 以上;挽回经济损失7 万元/a。

3)生产管理效率显著提高。截至目前,建设区域10口井因恶劣天气停电停机6次,停电后通过数字化管理平台[11]启机时间为50 s,同比没有应用该管理平台的抽油机启机时间缩短了59 min,累计挽回原油损失3.25 t/a。

4 结束语

通过对A 油田实施抽油机生产数据标准化管理,解决了偏远油田人工巡检周期长、问题参数跟踪发现不及时、大范围停机后无法及时启机等问题,保障了外围油田后续开发运行分析、处置措施及时有效实施。起到降低人力资源成本、增强安全生产可靠性、提高安全管理效率等积极作用。