高压注气压缩机在海上凝析气田循环注气开发中的应用

2020-09-02于邦廷刘维滨秦小刚王文祥陈宏举

于邦廷,刘维滨,秦小刚,王文祥,陈宏举

(中海油研究总院有限责任公司, 北京 100028)

渤海某潜山凝析气田储层物性差、地露压差小、凝析油含量高,采用常规的衰竭开发容易导致反凝析现象,出现凝析油采收率降低的风险。为避免反凝析,提出循环注气开发模式,将采出的部分天然气增压后再回注地层以维持气藏压力。与衰竭开发模式相比,循环注气可大幅提高凝析油采收率,使气田的经济效益明显提升。实现循环注气开发的主要难点在于需要配置超高压注气压缩机,所需的压缩机出口压力达到50MPa,这对压缩机的选用与安全设计提出了非常高的要求。目前国内海上气田常规的外输和增压压缩机的出口压力均在25MPa以内[1-3],高压注气的安全风险和技术风险较高,合理选择高压注气压缩机并对其辅助系统进行设计是实现该类型气田注气开发的关键。

针对该凝析气田循环注气开发的特点和难点,从满足油藏实施要求出发,进行注气压缩机的选型设计,对压缩机驱动方式、压缩机类型、冷却方式、振动分析等重点方面进行适应性分析和研究,为该气田的高效开发提供安全可靠的技术方案。同时也为本区域后续注气开发进行试验性的设计,为未来整个气田的开发提供技术支持。

1 海上平台高压注气压缩机应用现状

国内较早实施注气开发的气田有牙哈气田、吐哈气田及大港油田等陆上油气田,注气压力范围约30~52MPa[4-6]。牙哈凝析气田是采用循环注气开采的整装凝析气田,其设计注气压力高达52MPa[4],实际注气压力小于50MPa。经过多年的运行探索,陆上油田已掌握了一套循环注气开发的成熟模式,在油藏研究、地面工程设计等方面均取得了较好的成效。相较于陆上的较多业绩,目前国内海上只有南海某W油田实施过伴生气的回注,其设计注气压力25MPa,采用1台燃驱往复式压缩机进行天然气注气[7-9]。该海上油田的注气气源主要来自于油田伴生气,不属于凝析气田循环注气开发。海上油气田在循环注气开发经验上还十分欠缺,尤其在高压注气系统安全设计、配管设计、振动整体管理与防护、高压泄放以及低温防护等方面均面临着较大挑战。

渤海某气田属于深藏潜山高含凝析气藏,根据油藏数值模拟结论,循环注气压力达到50MPa,对注气压缩机技术要求高,属于国内海上气田首次进行潜山凝析气田的超高压注气开发。结合本项目工程设计的成果,重点分析压缩机选用的相关技术要求与特点,并对在压缩机设计过程中遇到的难点进行详细阐述。

2 海上凝析气田高压注气压缩机的选用

2.1 注气压缩机设计基础

渤海某凝析气田试验区开发采用循环注气开发模式,注气气源来自于脱水后的干气。根据油藏实施要求,采用季节性间歇注气,每年4~10月实施注气,注气总量为80×104Sm3/d,压缩机入口压力范围为6~7.5MPa,注气井口最大注入压力要求为50MPa。随着气田生产年份增加,需求的注气压力也将随之降低,最小的注气压力约为30MPa。

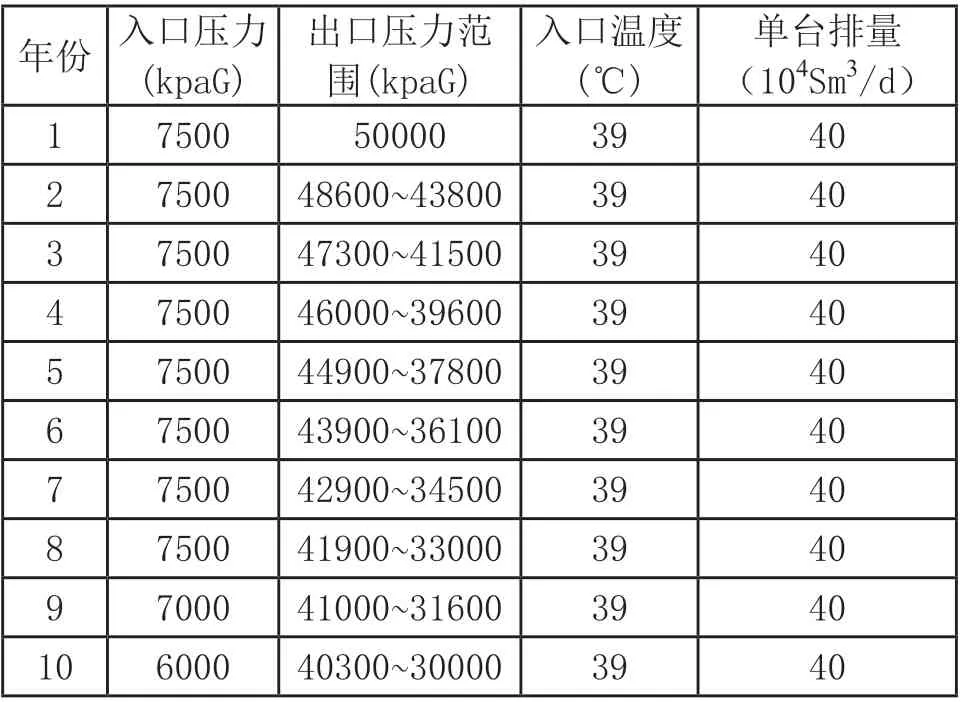

表1 注气压缩机工艺参数

2.2 压缩机型式的选择

海上油气田常用的压缩机有离心式压缩机和往复式压缩机两种,离心压缩机常用于大气量增压外输,一般单台排气量在200×104Sm3/d以上,单级压比通常控制在3左右。往复式机组单机排量相对离心压缩机要小,通常单机排量均在100×104Sm3/d以内。两种类型的压缩机根据适应的流量和压力范围而被用于不同的流程。渤海某凝析气田注气总量为80×104Sm3/d,注气压缩机入口压力最低为6MPa,出口压力高达50MPa,压缩机入口实际体积流量小,已经超出了离心式压缩机的适应范围。所以本气田注气开发宜选用往复式压缩机,根据现有成熟机型的能力,建议采用两台机组,单台注气能力为40×104Sm3/d。

2.3 驱动方式的选择

往复式压缩机的驱动可采用电机驱动或者天然气发动机驱动。由于该凝析气田新建平台上无新建电站,依托周边现有油田电网供电,受制于电网余量的限制,注气压缩机只能选用天然气发动机驱动。该驱动方式的优点是配套简单,不需要在平台单独设置电站,投资费用低。缺点是机组运行中的噪音大、振动明显,操作维护工作量大。

2.4 冷却器选择

注气压缩机的冷却器主要分两类,一类是压缩机级间工艺气冷却器,一类是机组滑油、缸套水冷却器。其中压缩机级间工艺气冷却器由于设计压力高、换热负荷大,陆上项目通常选用气-空冷却器。压缩机橇内滑油、缸套水的冷却一般采用水-空冷却器。现场机组的布置可分为压缩机主橇、气空冷器橇、水空冷器橇和机组控制盘。气空冷器的尺寸较大,适用于陆地空间宽裕的场合,不适宜在海上平台应用。单个气空冷器橇的尺寸接近于压缩机橇的尺寸,且在布置时还需要考虑现场连接管线的布置要求,实际占用面积更大,不利于在海上平台应用,因此建议采用适用于海上平台特点的水冷器。

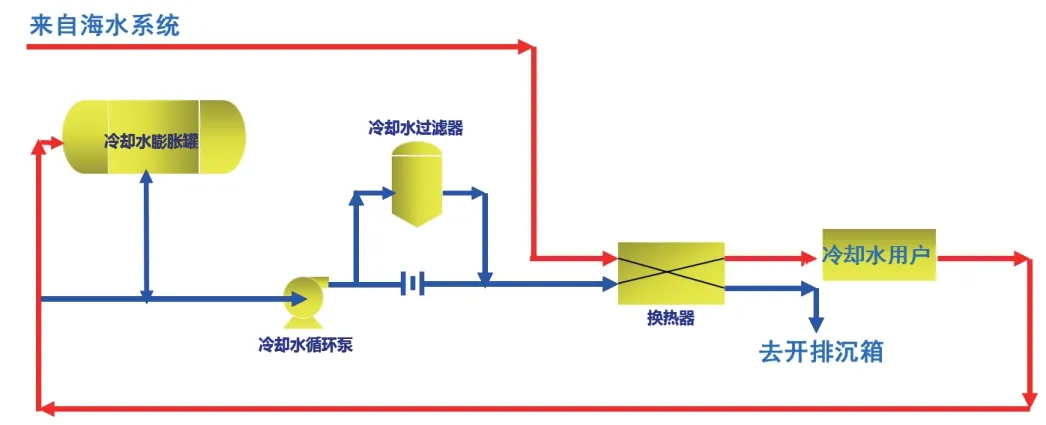

由于50MPa设计压力高,已经超出了GB/T 151的适用范围,常规的管壳式换热器将无法使用。板式换热器的最高设计压力都在20MPa以内,也无法适用该压力要求。印刷板式换热器(PCHE)能够承受50MPa的设计压力,并且已经有用于60MPa的业绩。该类型的换热器换热效率高,换热器尺寸小,并且能够集成在压缩机橇内,非常适用于海上平台。水冷器材质选用需要考虑腐蚀和材质承压能力,对于50MPa的设计压力,无法使用海水直接冷却,需要采用淡水作为闭式循环冷却介质,如图1所示。平台采用闭式循环冷却水系统提供冷却介质。

图1 平台闭式循环冷却水系统

3 压缩机设计的关键问题

3.1 高压气体泄放低温效应的影响

压缩机橇内高压气体的紧急或正常泄放需要通过高压火炬系统,通过BDV或PSV将泄放的高压气体节流后引至火炬燃烧。由于气体节流的初始压力较高,需要将高压气体从10000psi节流至150LB。根据API 521中的相关要求进行模拟,节流后的低温效应显著,注气压缩机三级高压管线泄放的最低温度约-98℃。即使将不同压力气体的泄放温度混合后考虑,其终温仍达到-45℃,相应管线和压力容器以及阀门材质需要选用奥氏体不锈钢。火炬管线和火炬头在材质选择上同样也需要考虑低温材质。

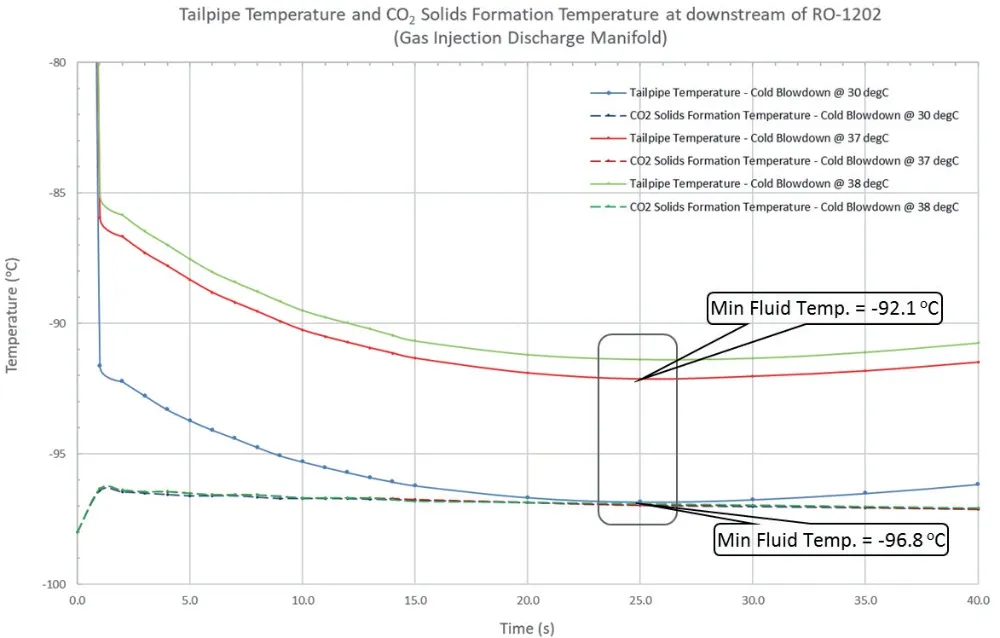

由于注气组分中含有CO2,因此需要计算低温工况下CO2结冰的风险。高压气体节流泄放的终温与泄放的起始温度关系密切,初始温度越高泄放的终温也越高,有利于避免气体中CO2结冰冻堵。以注气管汇上BDV-1202和RO-1202为例,其压力泄放的设定值为52500kPaG,泄放终压为1280kPaG,在HYSYS模拟计算中分别考虑了初始泄放温度为30℃、37℃和38℃三种情况,相应泄放过程的温度变化见图2所示。对于三种不同泄放初始温度的工况,气体中CO2结冰温度基本一致,节流后气体最低温度出现在BDV阀开后的25s。当泄放初始温度为30℃时,节流降压后的气体最低温度约-96.8℃。泄放初始温度为37℃时,节流后的最低温度约-92.1℃,泄放初始温度为38℃时,节流后的最低温度约-91.5℃。由于在25s时CO2结冰温度约为-96.9℃,因此气体的泄放初始温度必须在30℃以上,同时鉴于温度监测与安全管理的要求,建议注气压缩机在停机时就进行高压气体泄放,避免气体冷却后泄放导致的低温效应的不良后果。

图2 高压气体在不同初始温度泄放的温度变化过程

3.2 高压低温压力容器的影响

由于泄放导致的低温效应,使得压缩机橇内的涤气罐的最低设计温度较低,需要选用低温材质。同时由于压缩机橇内涤气罐的设计压力较高,超出了GB/T 150的适用范围,压力容器的设计需要采用分析设计,并采用低温材质的锻造加工工艺。压力容器的设计和加工技术要求高,应选择具有设计和建造经验的制造厂进行建造。应重点关注高压低温压力容器的设计和建造问题,严格遵守国内和国际上的标准规范要求进行设计、检验和测试。

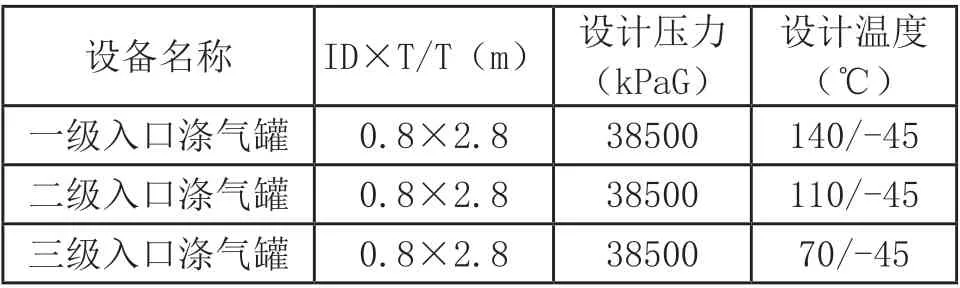

表2 注气压缩机入口涤气罐设计参数

3.3 压缩机振动分析

往复式高压注气压缩机振动大,由于其间歇式吸排气的特点会激发管道内流体呈现脉动状态[10-12],导致高压流体在管道内压力、温度、密度等参数随时间周期性变化,从而产生气流脉动。当脉动的流体遇到弯头、阀门或者变径管段时将会产生周期性变化的激振力。当管道和流体组成体系的固有频率与压缩机机组的激发频率接近时会产生共振。因此优化工艺管线配置,进行压缩机的脉动分析,对于避免共振和减小气流脉动效应十分有必要。

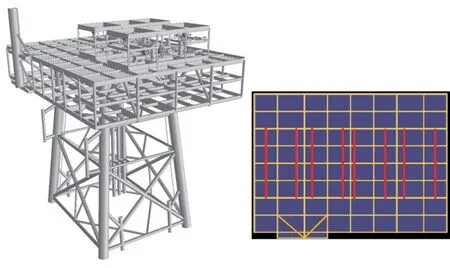

在压缩机组成橇设计时,应要求厂家严格按照API 618中的相关方法进行机组的气流脉动分析,并对机组的气流脉动和振动进行控制,提出优化和建议措施。如根据脉动分析优化各级气缸进出口缓冲罐的尺寸、设置限流孔板,对机组管线的支撑进行改进。另外结合海上平台的特点,对机组甲板布置位置、平台甲板结构设计需提前考虑机组振动的影响,组块结构和支撑梁的设计需要考虑动设备运转引起的高频动载荷的影响,采用有限元仿真分析方法并结合压缩机运行模式进行研究。为了增加压缩机支撑结构的刚度,在压缩机橇块下方增加了支撑梁的布置,加固压缩机底座结构基础,有利于减缓振动的传递、降低振动幅值。

图3 压缩机橇块底部支撑架构设计

3.4 机组润滑油的选择

根据海上平台往复式压缩机运维经验判断,由于注气压缩机的排出压力高,三级高压气缸需用的润滑油黏度大、流动性差,某气田所在渤海区域冬季最低环境温度-16℃,环境温度较低。在机组低温运行或者启动时润滑油容易出现断流或润滑不充分的问题,从而导致活塞抱轴,严重威胁机组的运行安全。因此压缩机在设计时需要选用合适的润滑油并对滑油系统进行保温或加热设计。

4 结论

海上平台首次采用50MPa级别的高压注气压缩机进行注气开发,工程设计应充分重视安全性,避免单纯追求高出口压力、大排量,压缩机应尽量选用厂家的标准系列产品。关注高压气体节流泄放产生的低温效应,合理选用限流孔板的尺寸,重点解决高压低温压力容器的设计和建造问题,严格遵守国内和国际上的标准规范要求进行设计、检验和测试。应重视压缩机组的降噪、减振管理,采用合理的减振措施,如布置在平台主结构梁上,加强底橇设计。做好机组气流脉动和管道振动的预防研究,并对高压管道的脉动分析进行充分研究。

◆参考文献

[1] 周晓红,郝蕴,衣华磊. 荔湾3-1深水气田开发中心平台工艺设计若干问题研究[J].中国海上油气,2011,23(5):340-343.

[2] 王建丰,吴尧增. 南海某深水气田中心平台天然气外输增压系统设计[J].中国海上油气,2012,24(1):55-59.

[3] 侯广信,刘维滨,王文祥. 海上油气田二氧化碳回注压缩机组选型研究[J].石油和化工设备,2016,19(1):23-25.

[4] 宋清平,裴红. 超高压注气压缩机在牙哈凝析气田中的应用[J].石油规划设计,2002,13(6):50-53.

[5] 孙龙德,宋文杰,江同文. 塔里木盆地牙哈凝析气田循环注气开发研究[J].中国科学(D辑),2003,33(2):177-182.

[6] 沈晓英,汤勇,王卫东,等. 吐哈油田稠油油藏优化注气吞吐降黏实验研究[J].钻采工艺,2013,36(5):88-91.

[7] 雷霄,邓传忠,米洪刚,等. 涠洲12-1油田注伴生气近混相驱替机理实验及模拟研究[J].石油钻采工艺,2007,29(6):32-34.

[8] 张秀林. 南海涠洲12-1油田注气工艺[J].油气田地面工程,2011,30(3):45-47.

[9] 米洪刚,雷霄. 涠洲12-1油田注气重力辅助稳定驱替机理研究[J].石油钻采工艺,2007,29(6):28-31.

[10] 黄红俊,黄铁军,陈朝辉,等. 往复式压缩机管道系统振动分析与控制[J].噪声与振动控制,2010,(3):21-22.

[11] 温晓峰,袁欣然,王馨研,等. 基于传递矩阵的往复式压缩机管道振动特性与实验测试[J].油气田地面工程,2017,36(9):29-31.

[12] 王莹,赵杰,刘录,等. 基于一体化模型的往复式压缩机管线系统振动分析[J].流体机械,2015,43(11):22-28.