液化石油气钢瓶爆炸原因分析

2020-09-02王华明刘小平余江涌罗金陈显彬孙一平

王华明,刘小平,余江涌,罗金,陈显彬,孙一平

(1.湖南省特种设备检验检测研究院, 湖南 长沙 410117)

(2.深圳中集天达空港设备有限公司, 广东 深圳 518103)

液化石油气钢瓶作为我国居民常用燃气储存容器,与家家户户生命财产的安全息息相关,每年国内出现的液化石油气钢瓶使用不当发生爆炸的事故不在少数。2018年9月某市一居民家液化石油气钢瓶发生爆炸,导致房屋和部分财产受损。爆炸现场,厨房东北向墙角一墙体被炸开,窗户玻璃被震碎,家用物件散乱。

本文通过资料审查、宏观检验、壁厚测定、断口电镜分析、理化试验、爆破试验和能谱分析,结合数值模拟,分析液化石油气钢瓶爆炸的原因。

1 技术参数

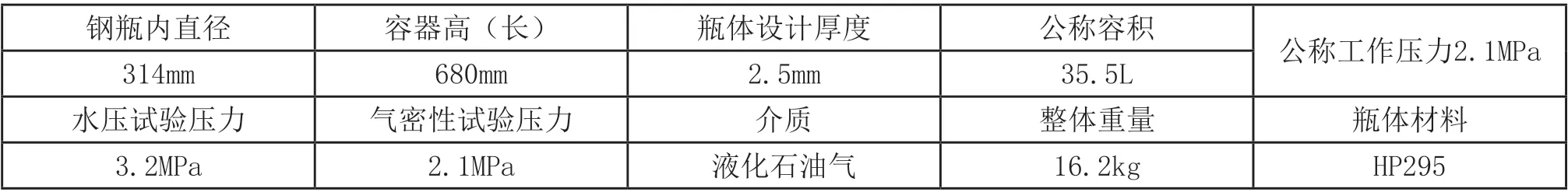

根据制造单位提供的设计文件、质量证明书,钢瓶技术参数如下:

表1 主要技术参数

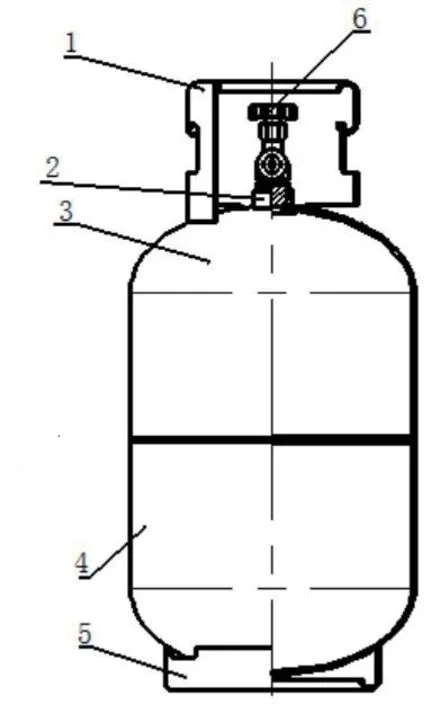

图1 液化石油气钢瓶结构示意图

2 资料审查

通过审查设计文件、型式试验报告、焊接工艺评定报告、热处理工艺评定报告等质量技术档案均符合相关技术标准要求。钢瓶制造厂对钢瓶制造过程的质量进行了严格控制,未发现不合格项。

3 宏观检验

爆炸后,钢瓶断裂成上下两部分,钢瓶爆破口呈工字型,上封头过渡区以上部分沿圆周方向整圈脱离,下封头过渡区以下部分沿圆周方向整圈撕裂,仅部分跟下封头主体连接,上下封头主体纵向贯穿性撕开。通过对钢瓶爆炸残样宏观检查,内表面未见明显腐蚀现象,见图2。断口呈45°剪切状,属于塑性断裂形态,见图3。

图2 爆炸钢瓶形貌

图3 爆炸钢瓶内表面

4 壁厚测定

对钢瓶上封头脱离部分进行测量,厚度为:2.1~2.7mm,中间部位沿周向测量,厚度为:2.5~2.8mm,断口边缘部位测量,厚度为:1.83~2.02mm;对下封头即将脱离部分中间部位沿周向测量,厚度为:2.2~2.7mm,断口边缘部位测量,厚度为:2.1~2.4mm。通过壁厚测定数据分析,表明断口撕裂部位被严重拉伸减薄。

5 断口电镜分析

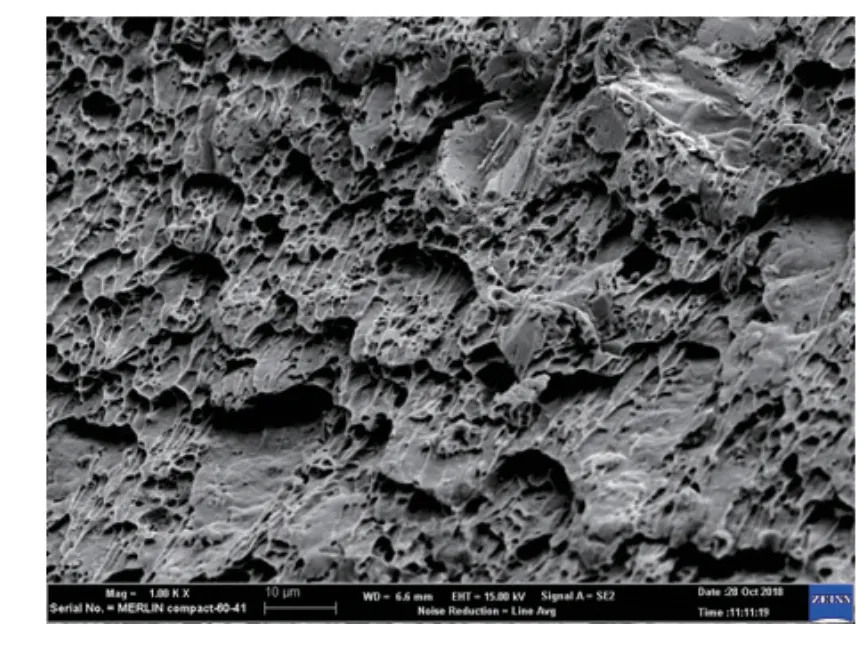

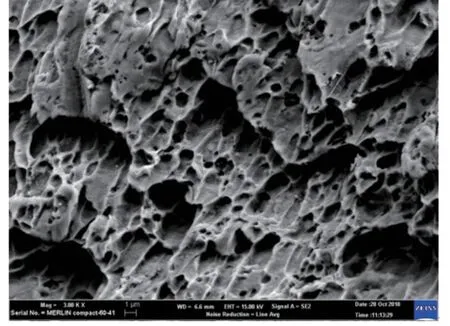

取上封头壁厚测量值最小处断口部位进行分析,断裂从内表面起始与厚度方向约45°向外开裂,对断口进行电镜分析,断口为拉伸断口,形貌为剪切韧窝,形状为某一方向拉长的韧窝,见图4、图5,表明钢瓶材料受到过大拉伸应力,属于塑性断裂,与宏观检验结果相符。

图4 电镜分析 1000×

图5 电镜分析 3000×

6 理化试验

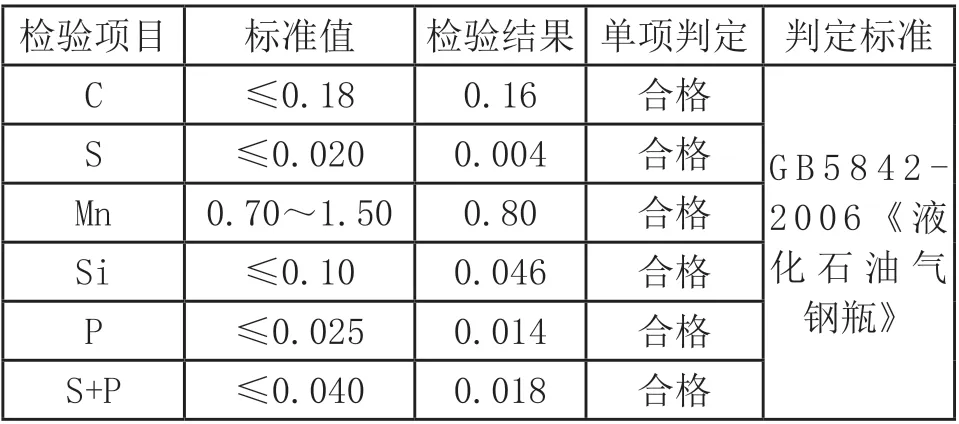

6.1 化学成分分析

对钢瓶完好部位取样进行化学成分分析,结果见表2。分析结果表明,钢瓶使用的材料HP295的化学成分符合GB5842-2006《液化石油气钢瓶》6.2的规定。

6.2 金相显微组织分析

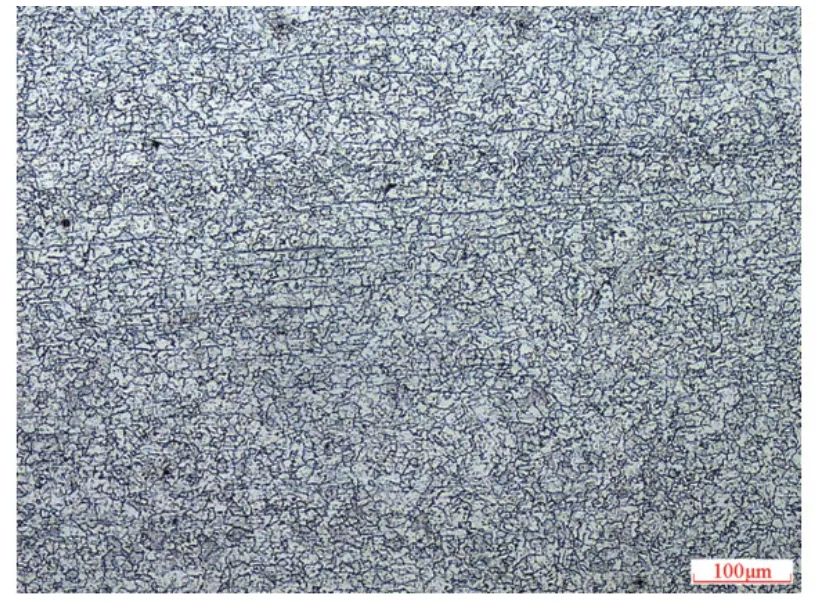

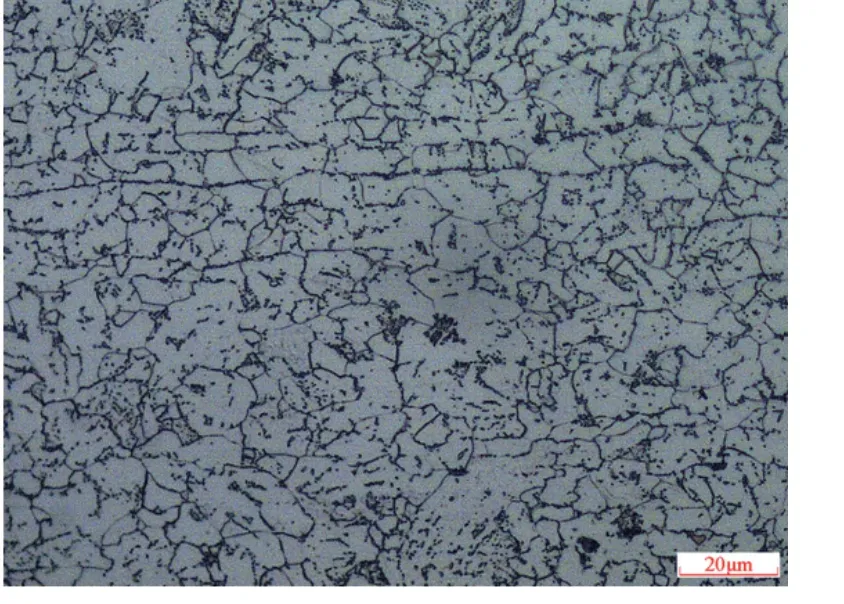

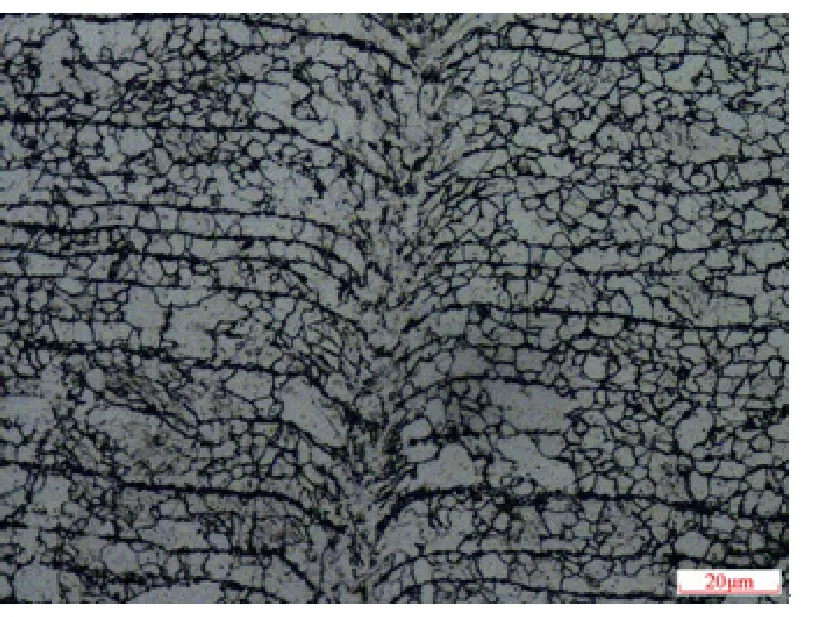

钢瓶母材金相组织:母材金相组织如图6、图7所示,为块状铁素体+珠光体,呈带状分布。

表2 化学成分分析结果

图6 母材金相组织 100×

图7 母材金相组织 500×

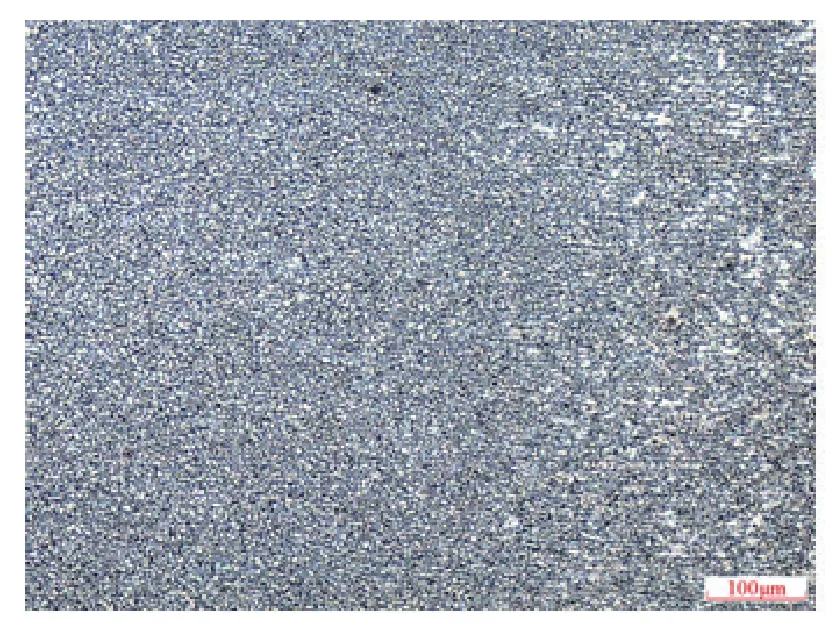

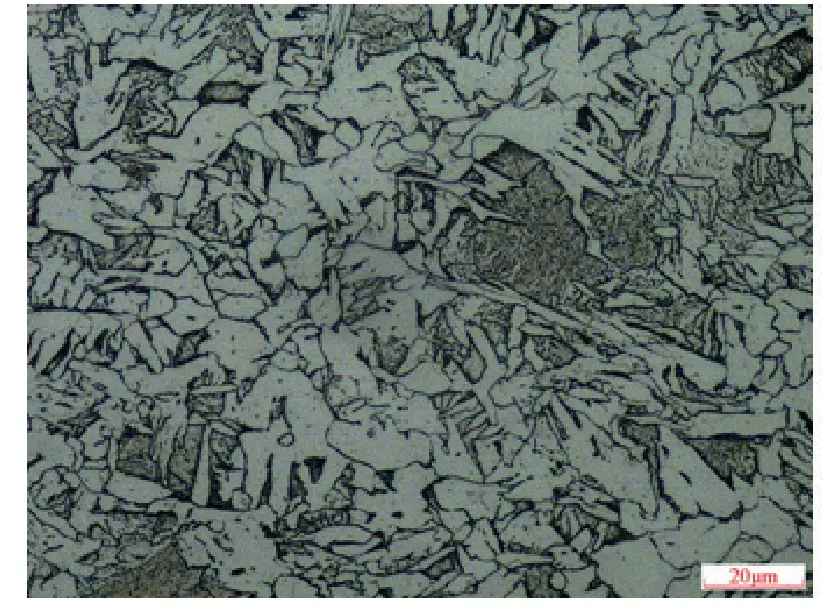

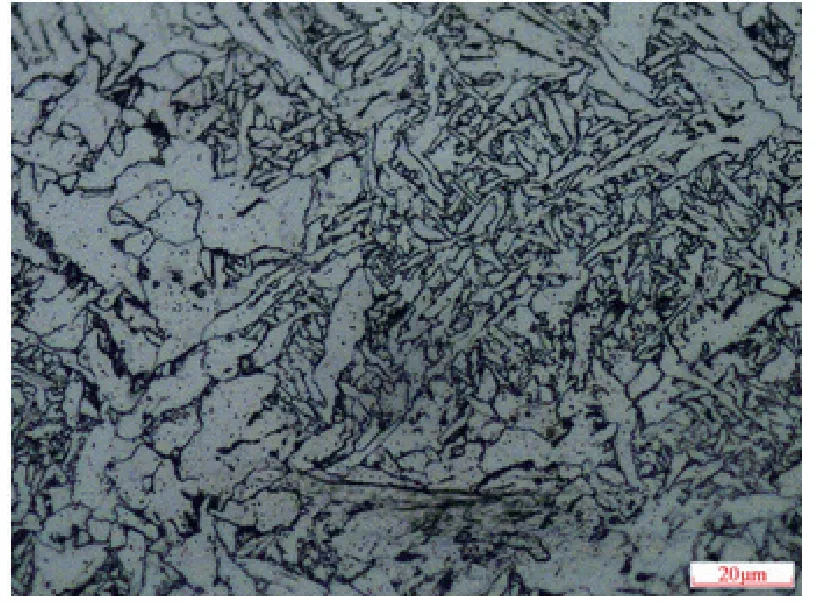

钢瓶焊缝金相组织:焊缝基体(母材)金相组织为铁素体+珠光体,呈带状分布,见图8、图9,且可以观察到因外力作用引起的滑移导致的晶粒变形。焊缝金相组织为白色铁素体沿柱状晶界分布,少量无碳贝氏体由晶界向晶内生长,晶内为针状铁素体及少量珠光体,见图10。热影响区金相组织为块状、针状铁素体+珠光体,晶粒粗大,魏氏组织评定4级,见图11。符合CJ/T 38-1991《液化石油气钢瓶金相组织评定》的规定。

图8 焊缝基体(母材)金相组织 100×

图9 焊缝基体(母材)金相组织 500×

图10 焊缝金相组织 500×

图11 热影响区金相组织 500×

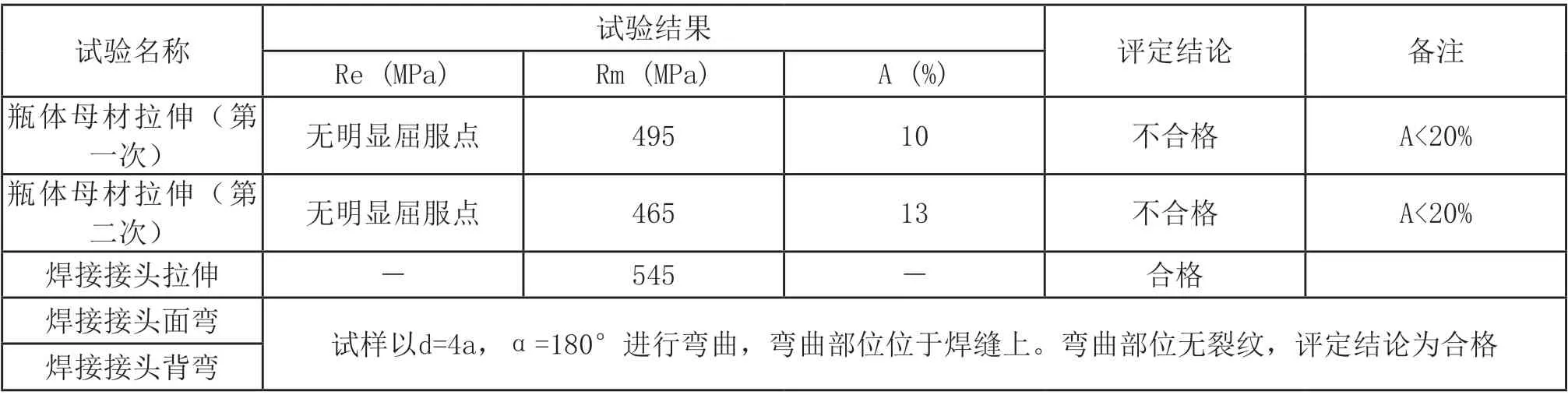

6.3 力学性能试验

对钢瓶取样进行母材拉伸、焊接接头拉伸、焊接接头面弯和焊接接头背弯试验,试验结果见表3。通过对比分析,可知钢瓶爆炸后,母材拉伸试验中无明显屈服点,伸长率大大降低。

表3 力学性能试验结果

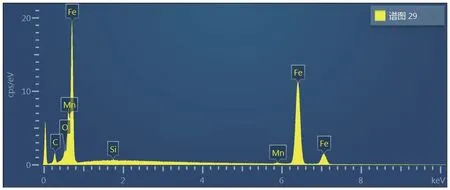

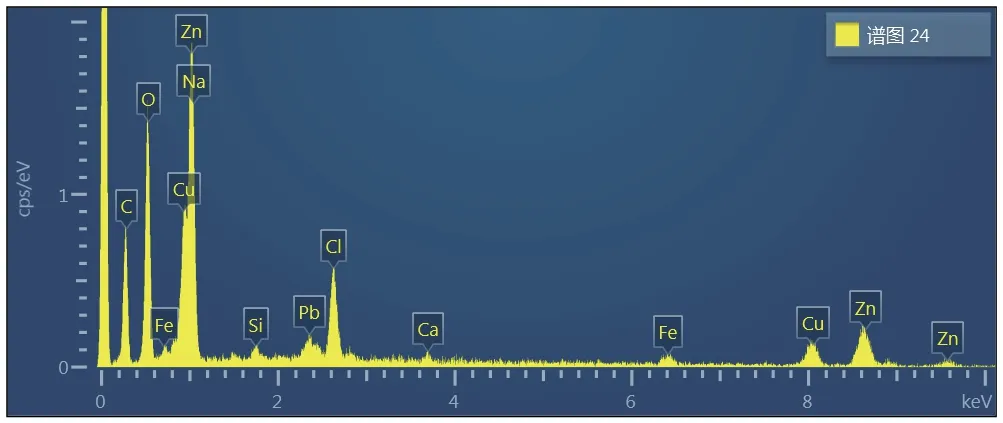

7 能谱分析

对钢瓶断口和瓶阀内表面取样进行能谱分析,结果见图12、表13。结果表明:断口表面并无其他可疑介质成分;瓶阀内表面含有较高的Na+和Cl-,与事故发生后的现场环境有关。

图12 断口能谱分析元素含量

图13 阀门内表面能谱分析元素含量

8 有限元数值分析

通过有限元对钢瓶在正常工况及爆破压力下的应力分布情况进行分析。

8.1 数值模型

模型钢瓶瓶体高度为680mm,瓶体外径为314mm,壁厚为2.5mm,有限元模型经过合理简化后如图14所示。材料的密度为7800kg/m3,弹性模量为200GPa,泊松比为0.3,极限抗拉强度为492MPa。分析中,对钢瓶底部支座的底面施加固定约束,以模拟其放置于水平地面的情况。

图14 液化石油气钢瓶图纸及有限元模型

假设爆破破口撕裂起始位置在焊缝处,为了更准确地得到焊缝处的应力分布,将焊缝特征按照实际情况建立有限元模型,如图15所示。

图15 焊缝处模型

8.2 加载压力

按照爆破试验压力对有限元模型施加荷载,瓶内施加压力的大小随时间关系如图16所示。在爆破试验中,当压力达到10MPa时,气瓶发生破坏,瓶内压力迅速降低为零。

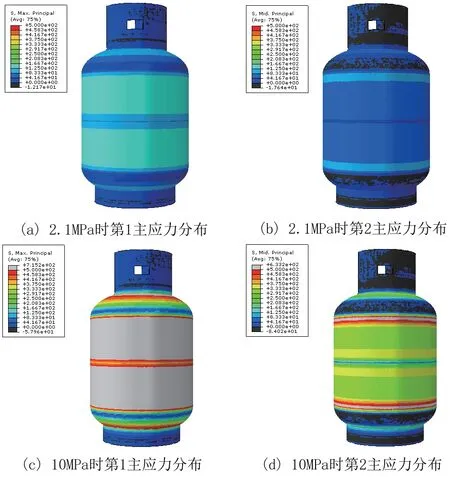

8.3 有限元结果分析

图16 瓶体内压力—时间曲线

通过有限元静力分析,得到了正常工作压力下(内压2.1MPa)和发生爆破时(估计内压10MPa)液态石油气钢瓶的第一与第二主应力分布情况,如图17所示,左侧为第一主应力分布情况,右侧为第二主应力分布情况。可以看出两种压力作用下的应力分布情况大体一致,不过在数值方面有明显的差距。由第一主应力分布情况可知,主应力较大数值位置位于液态石油气钢瓶的筒体部分,而第二主应力的较大数值位置位于筒体与上下封头的连接区域。在数值模拟中认为焊缝为理想状态,其材料属性与瓶身钢材一致,且完整无缺陷,再加上焊接处有特殊结构,导致了分析结果中焊缝处的应力比其他部位的应力较小。

图17 有限元分析应力云图

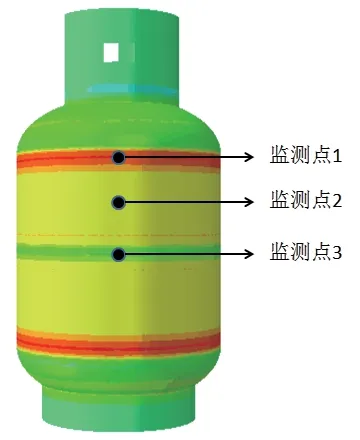

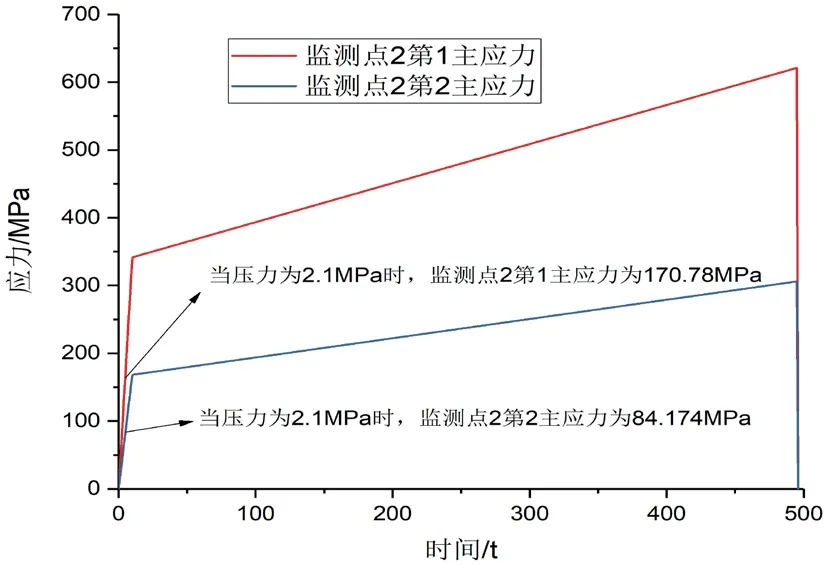

为详细了解爆破过程中应力的变化规律,在瓶体取3个应力监测点,分析该监测点处第1、第2主应力随时间的变化关系,图18为所取监测点位置,图19、图20、图21为应力监测点的应力随时间变化曲线。从曲线中可以看出,当钢瓶处于正常工作状态时(内压为2.1MPa),监测点1、2、3的第1主应力分别为124.06MPa、170.78MPa以及102.42MPa,都未超过材料的极限抗拉强度,气瓶不会发生破坏。由此可见,在正常工作压力下,该钢瓶的安全性是满足要求的;当内压达到9.5MPa时,监测点2处的最大主应力都会超过材料的极限抗拉强度,而在监测点3处最大主应力的值未超过材料的抗拉强度。但按照模拟结果,此时应该在监测2处发生破坏失效,然而在实际爆破试验中,破口处于瓶体中部,撕裂起始位置在焊缝部位。这是由于焊接质量的原因,导致焊缝处最先破坏。

图18 应力检测位置

图19 监测点1主应力时程曲线

图20 监测点2主应力时程曲线

图21 监测点3主应力时程曲线

9 结论

钢瓶爆炸成两部分,上封头过渡区以上部分整体脱离,下封头过渡区以外部分仅部分与瓶体相连,瓶体轴向整体炸开并发生扭曲,表明爆炸能量非常大。通过宏观检查与能谱分析,钢瓶内壁未见明显腐蚀和可疑介质,断口显微形貌为韧窝状,属于韧性断口。通过现场调查、资料审查和技术分析,结合有限元应力分析,认为钢瓶在设计、制造等环节均满足相关安全技术规范及标准要求,钢瓶在使用时临近火源,由于瓶内气体压力升高导致爆炸。

◆参考文献

[1] 周愚峰. 我国液化石油气发展现状及趋势[J].油气储运,1996,15(11):1-4.

[2] 孙萍辉,蔺恕昌,金石. 民用液化石油气安全使用要点[J].低温与特气,2003,21(3):37-39.

[3] 王步美,凌娟,陈杨,等. 液化石油气钢瓶爆炸失效分析[J].压力容器,2018,(7):47-52.

[4] 顾凯宏,薛秉康,郑燕,等. 液化石油气钢瓶爆破压力的研究[J].特种设备安全技术,2016,(2):20-22.

[5] 王泰升. 液化石油气钢瓶的应力与安全分析[J].河北轻化工学院学报,1992,13(2):29-32.