X射线智能选矸技术在姚桥选煤厂的应用分析

2020-09-02黄松王敏张静

黄 松 王 敏 张 静

(上海大屯能源股份有限公司选煤中心,江苏 徐州 221611)

1 现状

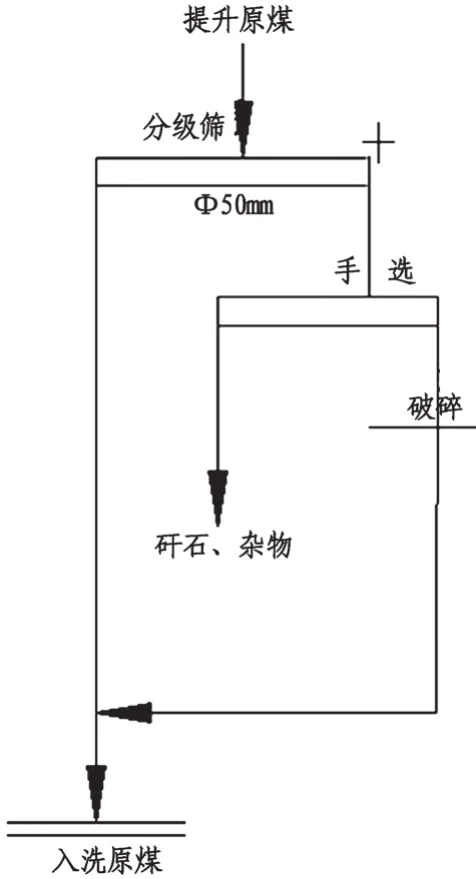

姚桥选煤厂是上世纪90年代后期建设投产的矿井选煤厂,设计能力为300万t/a,生产工艺为:<50mm原煤无压三产品重介旋流器分选+煤泥直接浮选,精煤产品为五级至八级炼焦精煤。选煤厂配合姚桥煤矿两套(新、老井)原煤提升系统配套建设有两套原煤准备系统,系统设计生产能力分别为300万t/a、150万t/a。生产工艺流程全部为:矿井提升原煤(<300mm)50mm分级,筛上进入手选皮带,人工选出矸石与杂物,选后原煤经过破碎至50mm以下,与分级筛下物料作为主洗原煤进入原煤储运系统(工艺流程见图1)。

随着矿井采掘深度和地质条件变化,原煤中矸石含量变化幅度和频度增加,特别是新井系统,矿井生产原煤>50mm物料中矸石含量在30%~80%范围内频繁波动。人工手选矸石,劳动强度大,效率低,造成后续破碎系统和主洗生产系统的设备设施磨损,维护成本升高,生产系统能力和效率受到制约,进而影响到选煤成本和效益。

图1 原煤准备系统工艺流程图

2 预排矸技术研究

随着选煤工艺和设备技术的发展,国内先进的自动化程度较高的机械预排矸工艺、设备普遍使用的有动筛跳汰、浅槽重介和X射线智能(简称TDS)预选矸。20年前,姚桥煤矿原煤准备系统采用动筛跳汰预排矸,由于夹矸煤影响矸石带煤量大、分选效率低而没有得到持续应用。

2.1 重介浅槽预排矸技术

该技术广泛应用于动力、化工用煤选煤厂的块煤分选,其分选原理(见图2)是利用煤和矸石密度的不同在相对静止(非脉动水流)的重介悬浮液中自然分层,下沉的矸石由刮板带出分选槽排出,上浮煤由水平介质流带出分选槽,实现煤与矸石分选。

图2 重介浅槽分选原理图

重介浅槽分选精度达到97%以上,处理物料粒度上限200mm,单台处理能力大,占地面积小,无大型运动部件,对煤质和煤量的波动适应性强。重介浅槽预排矸工艺环节包括分选、脱介、介质回收、煤泥水处理等环节。

2.2 X射线智能预排矸技术

该技术分选原理[1](见图3)是利用矸石与煤吸收X射线能量不同的物理特性,X射线穿透矸石或煤剩余的能量反馈至智能判断系统,通过大数据分析,完成矸石或煤的判断、区分并输出不同的电信号,结合人工设置高压风吹打矸石或煤信号,开启高压风控制阀门,把矸石或煤吹打出,完成煤与矸石的分离。

TDS预排矸技术采用智能识别方法,针对不同的煤质特征建立与之相适应的分析模型,通过大数据分析,对煤与矸石进行智能识别,控制高压风系统吹打出设定吹打对象(矸石或煤)。主要分选工艺系统包括布料、智能识别、分选执行等环节,还有供风、除尘辅助系统等。该工艺分选效率达到93%,分选粒级在25~100mm和50~300mm,处理能力达到380t/h。

图3 X射线智能分选工作原理图

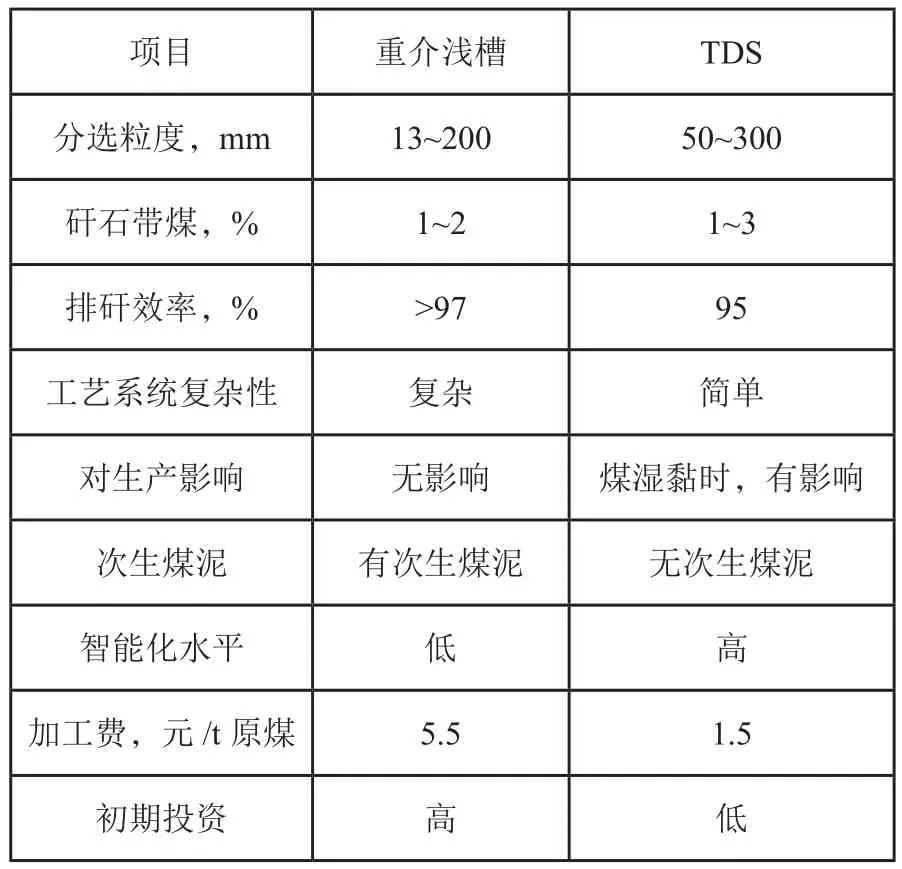

2.3 技术对比

采用重介浅槽和TDS预排矸两种技术对新井原煤准备系统进行优化改造方案设计,从分选粒级、矸石带煤、技术先进性、流程复杂性、智能化水平、技术指标和投资等方面进行方案比较(见表1)。结果得出,采用TDS预排矸技术替代人工选矸优化原煤准备系统,分选粒度满足,工艺系统简单,智能化水平高,初期投资低,生产运行成本低。

表1 预排矸方案对比

3 方案设计

3.1 分级粒度

为了与原准备系统设备设施处理物料粒度匹配,不使主洗系统入洗原煤粒度产生过粉碎,选取TDS分选下限为50mm,分选上限与矿井生产原煤粒度上限(300mm)一致。

3.2 处理能力

依据姚桥选煤厂新井生产原煤>50mm数质量资料(见表2),进入手选系统物料占新井提升原煤量的35.21%。新井原煤准备系统设计小时生产量为455t/h,最大小时生产量为550t/h,设计TDS分选系统处理能力为200t/h[2]。

表2 新井原煤>50mm数质量

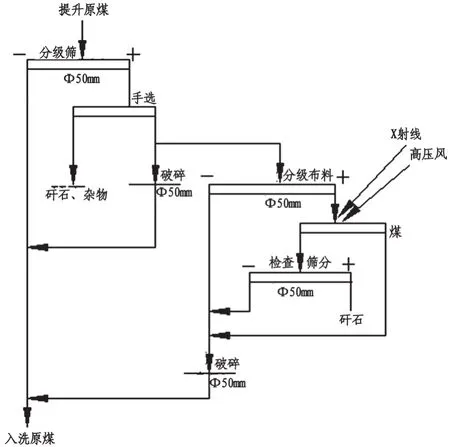

3.3 工艺流程

在手选后原煤皮带中部增加分流装置,原手选皮带上物料不再手选>50mm矸石,只选出铁器、杂物和>300mm特大块矸石。选后物料进入TDS分级布料筛,筛上物料经过分级、布料,由入料输送皮带均匀送入X射线识别区。皮带下部射线接收装置反馈射线接收量到智能识别系统,识别出矸石或煤,按照人工输入“打煤”或“打矸”指令信号(根据煤质情况灵活调整“打煤”还是“打矸”),智能系统开启布置在输送皮带机头处相应的高压风阀,高压风吹打出煤或矸石。分选后煤与分级布料筛下物料一起进入原煤破碎机,破碎后物料进入原煤储运系统。选后矸石进入矸石转运系统(优化后原煤准备系统工艺流程见图4)。

图4 优化后原煤准备系统工艺流程图

3.4 主要设备选型

主要设备选型见表3[3]。

表3 主要设备选型

4 应用实施与效果

4.1 应用实施

对姚桥选煤厂新井原动筛车间进行改造:利用原有动筛排矸车间、皮带廊等基础设施,新增转载皮带、TDS预排矸设备设施,改造原煤破碎环节和矸石转运环节设备设施,TDS分选系统远程人机界面操作控制合并入原准备系统集控操作室。

4.2 生产运行与效果

矿井提升原煤经过50mm分级筛分级后,>50mm物料进入手选皮带,人工选出铁器、杂物和>300mm矸石后,物料进入TDS分选系统。TDS远程操作人员定性判断大块矸石比例多少,在控制系统设定“打矸”或“打煤”,系统自动切换至设定模式,物料进入TDS分选系统后,自动完成矸石与煤的分选。

经过TDS系统生产运行后进行技术经济指标检测与统计分析,结果显示,矸石中带煤率为1.83%,选后原煤中矸石含量为3.37%,排矸效率93.1%。原煤准备系统减少手选用工30人,节约用工费0.50元/吨原煤,减少了选矸后块煤破碎机齿辊的磨损量,提高了洗煤生产效率,减少了矸石对后序工艺设备的影响,增加了小时处理量。姚桥厂小时处理量由TDS投产前的550t/h提高到575t/h,每天可缩短洗煤生产时间50min。入厂原煤中矸石量越大,效果越明显。

5 结论

采用国内先进TDS选矸技术进行选煤厂技术革新,充分体现选煤新技术、新工艺对选煤生产的环境改善、劳动强度降低、智能化水平提高做出的贡献。X射线辨识夹矸煤的参数设计对矸中带煤和煤中带矸技术指标有不同程度的影响,物料在TDS工艺系统分选过程产生的<50mm物料进入破碎机,造成原煤过粉碎,分选技术和工艺流程设计还有待进一步创新、优化。