唐口煤矿智能化放顶煤工作面升级改造技术研究

2020-09-02高久国

高久国

(山东唐口煤业有限公司,山东 济宁 272005)

1 前言

唐口煤矿在2018年底将6308工作面作为首个智能化工作面,对现有的采煤机、液压支架、刮板输送机、转载机、供液系统等综机装备进行升级改造,要求采煤机具有记忆截割功能,液压支架采用电液控制系统,工作面配套自动化控制系统。通过上述升级改造,将以前的人工手动操作工作面改造为智能化放顶煤工作面。

2 煤层地质条件

唐口煤矿630采区共布置10个综放工作面,6301、6302工作面斜长约150m,6303~6310工作面斜长200m左右。为了避免孤岛开采,将6308工作面作为首采面。

采区主采3(3上)煤层,煤层平均厚约7.51m,合并区平均厚9.3m。采区煤层倾角2°~9°。煤层直接顶为泥岩,平均厚度3.68m,抗压强度平均30MPa左右,属不稳定顶板;基本顶为中砂岩,平均厚度8.47m,抗压强度平均50MPa,属较稳定老顶;直接底为泥岩,平均厚度2.13m,抗压强度平均30MPa,属不稳定底板;基本底为细砂岩,平均厚度13.2m,抗压强度平均50MPa,属较稳定底板。

3 智能化工作面升级改造主要内容

3.1 工作面配套设备

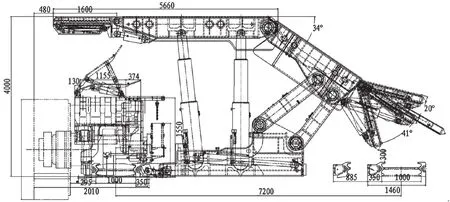

6308 工作面长度182m,采用ZF15600/24/45G型大采高放顶煤液压支架进行放顶煤开采。工作面共布置102架ZF15600/24/45G放顶煤中部支架、6架ZFG16000/24/43H型过渡支架,配套MG750/1800-WD电牵引滚筒式采煤机、GZ1000/2×1000前后部刮板输送机和SZZ1200/525转载机。配套设备主要型号与参数如表1所示,工作面“三机”配套图如图1所示。

图1 工作面“三机”配套图

表1 工作面设备选型一览表

3.2 智能化工作面升级改造

3.2.1 工作面自动化控制系统

唐口煤矿主要是实现“工作面自动控制为主,监控中心远程干预控制为辅”的自动化生产模式,达到“无人操作,有人巡视”的智能化生产。工作面顺槽监控中心主要由矿用隔爆兼本质安全型监控主机、矿用本安型显示器和矿用本安型操作台、交换机、电源等设备组成。顺槽监控中心具有“一键”启停功能,同时具备对采煤机、液压支架、工作面运输设备、泵站系统、主运输皮带等设备工况监测与远程控制功能。工作面液压支架、采煤机、刮板输送机、转载机的视频信息和监控信号都是通过工作面工业以太网传到顺槽监控中心,在顺槽监控中心实现远程操作。为了保证视频图像和控制信号的实时传输,采用千兆光纤,传输速率应不低于100Mbps。

3.2.2 工作面视频系统

由于目前煤岩识别技术还不成熟,工作面智能化开采主要通过视频远程监控,实现工作面“无人操作,有人巡视”的智能化开采。工作面视频系统包括矿用本质安全型摄像仪、矿用本质安全型显示器和矿用本质安全型操作台、安装电缆及附件等。

图2 工作面视频系统

如图2所示,工作面视频通过工业以太网进行传输[1]。工作面视频监控系统包括液压支架视频系统、采煤机视频系统[2]。为节省成本,每6个支架配备3台矿用本质安全型摄像仪,安装在液压支架顶梁上,一台拍摄方向与工作面平行,其余两台照向煤壁。采煤机视频系统具备对工作面煤壁的无死角覆盖监控,视频系统传输延迟不超过500ms。工作面视频要求具备低照度、宽动态、强光抑制、红外补光、水雾及煤尘穿透功能。云台摄像仪云台水平旋转角度范围不小于180˚,光学变焦不小于4倍,最低像素不低于1080P,水平广角不低于90˚,同时具有跟随采煤机自动切换视频画面功能,以实现实时监控。

在监控中心配备2台矿用本质安全型显示器,进行工作面视频显示,跟随采煤机自动切换视频图像。为了更好地监测,在刮板运输机机头和机尾、转载点、皮带机头处各安装1台矿用本质安全型摄像仪,实时监控。

3.2.3 液压支架改造

液压支架液压系统改造主要是将手动操纵阀改为电液控制换向阀,将手动反冲洗过滤器改为自动反冲洗过滤器,同时增加控制器、电源箱、隔离耦合器、压力传感器、红外接收器和综合接收器等液压系统电液控制元部件。总的设计原则是尽量不改变现有的液控单向锁、双向锁、喷雾阀等辅阀及其安装位置,以减小液压系统改造工作量。如图3(a)、(b)所示,在原手动操纵阀的安装位置处安装电液控制换向阀。由于该支架有26个操作功能,考虑到左右立柱之间空间有限,将其分为20功能和6功能两个电液控制换向阀。20功能控制阀进行立柱升降、拉架推溜、伸收侧护板、底调、护帮、伸缩梁和抬底、前喷雾等支架主体部分动作,6功能控制阀进行伸收尾梁、插板、拉后溜和后喷雾支架后部动作,具体布置方式见图3(c)。图中1是控制阀,2是20功能控制阀,3是6功能控制阀,4是综合接收器。图3(b)是上述各部件的实物布置图。

图3 操纵阀安装位置

图4 推移千斤顶行程传感器

液压系统改动量较大的是推移千斤顶。由于采用电液控制系统,需要在推移千斤顶中加装行程传感器。如图4所示,行程传感器是装在液压缸中,长度与推移行程一致,由于液压支架推移步距为960mm,因而行程传感器的长度也不小于960mm。为了安装行程传感器,需要在推移千斤顶的活塞杆上设置细长孔,为此需要对推移千斤顶进行改造。改造的基本原则是只改动推移千斤顶结构,不改动推移杆和底座等部件。

图5(a)是推移千斤顶改造前的结构,由图可知,推移千斤后端设置Φ82的圆孔用来装配推移千斤顶固定销轴。图5(b)为推移千斤顶改造后结构,由图可知,该结构取消了后端圆孔,在原来圆孔处焊接两个Φ80外径圆钢,利用圆钢代替原来的销轴固定推移千斤顶,同时将千斤顶末端长度增加了35mm,以装配行程传感器。对比两图不难发现,改造前后推移千斤顶外形结构基本不变,只是后端长度略有增加,与现有部件装配不存在问题。

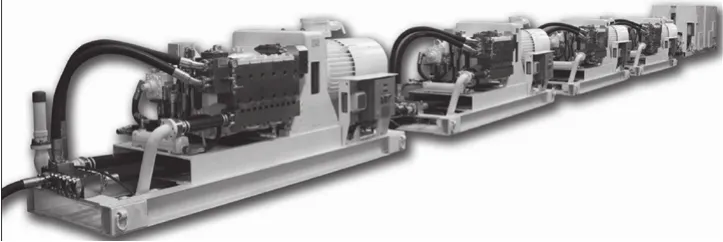

3.2.4 工作面供液系统改造

选用3台BRW630/37.5智能乳化泵,每台乳化液泵都配备变频一体机,配套2台7000L乳化液箱和2台供液站;选用2台BPW516/16智能喷雾泵,配套1台7000L水箱;同时配备自动反冲洗高压过滤站、自动反冲洗清水过滤站、回液过渡站和反渗透水处理装置(图6)。泵站配套集成控制系统,智能型集成供液系统除了具备基本的供液功能外,还具备电磁卸载控制、乳化液泵站变频和电磁卸载智能联动控制、多级过滤、自动补液、乳化液自动配比、系统运行信息检测与上传等功能,可以在顺槽监控中心进行启、停控制,为工作面智能化开采创造条件。

图5 推移千斤顶结构示意

图6 智能集成供液系统

3.2.5 其他设备改造

对现有采煤机的控制系统进行升级改造,以实现记忆截割和远程控制。当工作面煤层条件没有变化时,采煤机根据自动重复示范刀截割模式数据自动运行;当煤层条件发生变化时,人工远程干预修正摇臂动作,远程监控截割。人工干预修正值自动覆盖原数据,实现记忆截割和远程控制。

对刮板输送机控制系统进行改造,采用交流变频器,实现软启动和智能调速控制。增加了刮板输送机自动伸缩机尾,增设刮板输机减速器温度、压力等传感器,开放接口与通讯协议,同时将刮板输送机油温、油压等参数上传到顺槽监控中心。购置KTC101通讯控制系统,对刮板输送机、转载机、破碎机、顺槽带式输送机进行启停、闭锁等控制,开放转载机自移、皮带机自移、顺槽皮带控制协议,将上述设备运行状态、电机温度、报警及故障等数据一并上传到工作面智能化控制系统,实现顺槽监控中心对上述设备进行远程监控。同时对工作面超前支架和端头支架的液压系统进行改造,采用电液控制系统,实现遥控操作。

4 结论

通过对上述设备的升级改造,唐口煤矿大采高放顶煤工作面基本上具备了智能化开采条件,但还有一些问题有待解决:

(1)由于煤矸识别技术还不成熟,唐口煤矿放顶煤操作主要采用时序控制加键盘控制,还需要人工进行放煤控制,放煤过程没有实现智能化。

(2)由于唐口煤矿煤层地质条件复杂,智能化工作面升级改造时没有采用工作面自动调直系统,工作面调直还需要人工介入,工作面自动调直没有实现智能化。

(3)由于煤岩识别技术尚不成熟,唐口煤矿采用采煤机记忆截割加远程监控模式进行生产。由于唐口煤矿煤层条件复杂多变,记忆截割模式没有得到充分应用。