新型航天飞行器20 kW级空间电源设计

2020-09-02麻雨欣曾贵明

曾 发,麻雨欣,刘 飞,曾贵明

(1.中国运载火箭技术研究院 系统工程部,北京 100076;2.航天材料及工艺研究所,北京 100076)

0 引言

空间电源是飞行器重要分系统,为飞行器进行电能的产生、存储、变换、调节、分配和管理,其主要过程是将一次能源,如太阳能、核能、化学能转化为电能,并根据器上用电需求对电能进行处理、存储和变换,再给其他分系统提供高可靠、高质量供电[1-3]。空间电源重量一般占到飞行器重量25%~35%,成本占到飞行器成本30%左右[4-5],寿命长短基本决定飞行器使用寿命。目前空间电源主要包括镍氢电池、锌银电池、氢氧燃料电池、锂电池、太阳电池阵-蓄电池、核同位素电池、飞轮电池等,其中太阳电池阵-蓄电池占据95%左右份额[1-2,6]。现在太阳电池阵-蓄电池主流方案是在向阳面用太阳电池阵将光能转化为电能,并用蓄电池储存富裕电能,在背阴面再用蓄电池对外供电,存在太阳电池阵和蓄电池电压等级单一且电压较低,无法多电压,特别是高压供电,功率等级较低,不同飞行器电源通用程度低等问题,其他电源方案存在类似问题或技术尚不成熟[1,7-8]。

天地往返可重复使用飞行器、长期在轨/变轨飞行器、深空探测飞行器等新型飞行器器上用电设备多、电压等级多、使用时间长,随着大型空间机构、空间机器人、电推进发动机、大力矩执行机构、机电伺服机构应用,用电需求还呈现高压大功率、大容量、电能回灌特点,现有空间电源方案难以满足这类新型飞行器用电需求。结合当前技术基础,以太阳电池阵-蓄电池/锂电池作初级能源,开发具有升压、降压,双向流动的大功率空间电源成为现实途径,也是研究热点。

1 总体方案

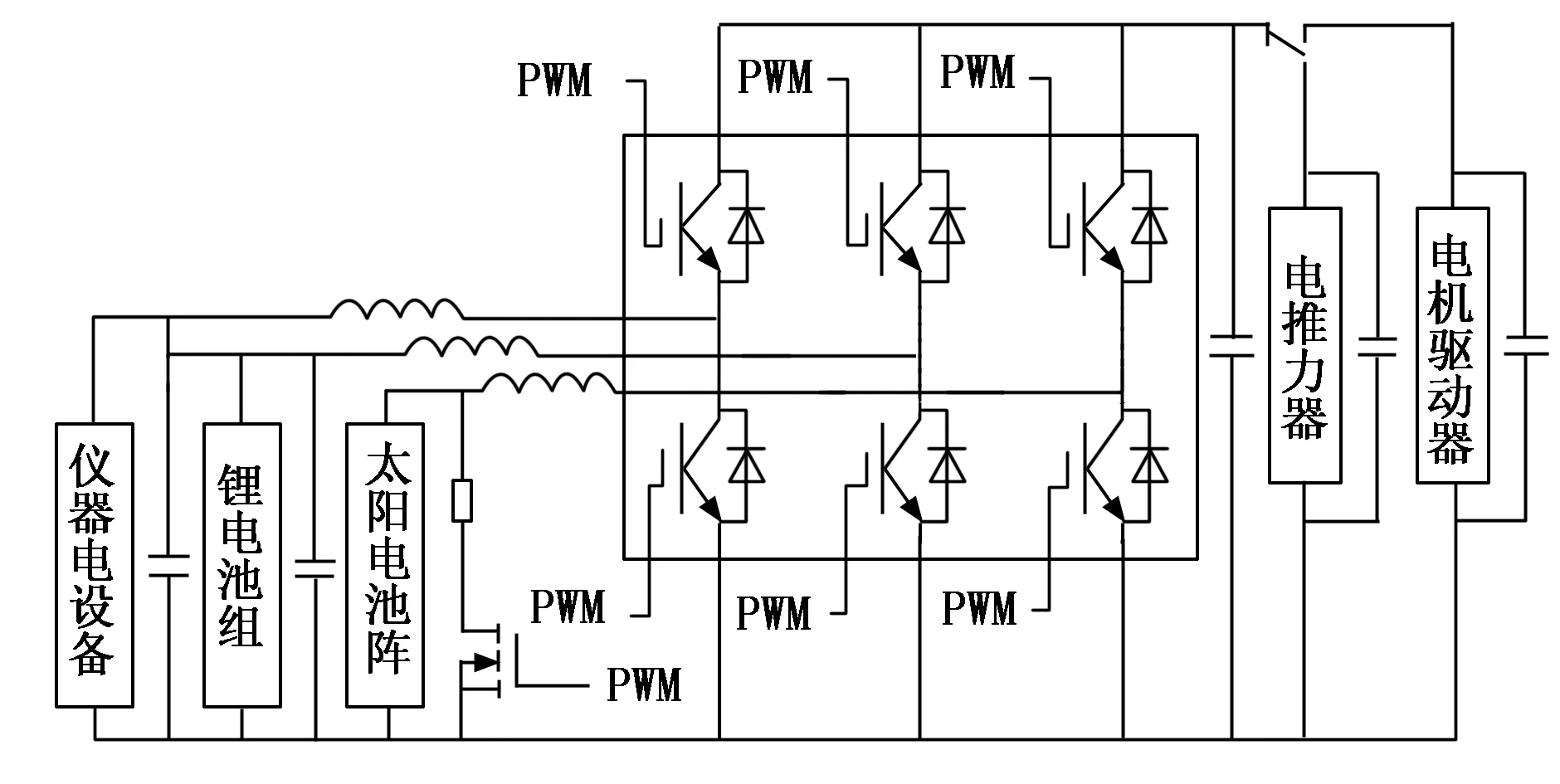

面向新型航天飞行器机电伺服、电推进高压用电和仪器设备低压用电特点和要求,设计一种20 kW级空间电源,选用太阳电池阵为发电单元,锂电池组做主要储能单元,主电路拓扑采用Boost-Buck模型,以电感元件、续流元件、开关器件组成多路双向半桥结构,用DSP生成PWM控制开关器件通断,实现多路电压升降和能量流向控制,完成飞行器上电能的产生、存储、变换、调节、分配和管理,并对各路进行参数检测和故障保护,电路拓扑结构简单,通用性广泛,开关损耗低,效率高,成本低,可大幅减少电源体积和重量,提高系统可靠性,主要电气参数见表1,电气组成见图1。

表1 主要电气参数

图1 电气组成框图

仪器设备一直耗电,电机、电推进按照任务动作耗电,根据此用电特点和要求及太阳电池阵-锂电池组特性,电源设计10种基本工作模式:1)太阳电池阵降压给仪器设备供电;2)太阳电池阵升压给电推力器供电;3)太阳电池阵升压给电机驱动器供电;4)太阳电池阵降压给锂电池组充电;5)锂电池组降压给仪器设备供电;6)锂电池组升压给电推力器供电;7)锂电池组升压给电机驱动器供电;8)电机制动回收电能降压给仪器设备供电;9)电机制动回收电能降压给锂电池供电;10)太阳电池阵富裕电能经泄放电阻分流耗电。太阳电池阵发电和锂电池组充电用MPPT策略控制,通过开关器件控制功率电阻分流耗电实现,同时用于母线电容泄压。用电端采用优先级策略,优先级:低压用电>高压用电>电池充电,先满足高优先级,再满足低优先级;供电端采用优先级策略,优先级:太阳能>回收能>储蓄能,先使用高优先级,再使用低优先级。有多个供电端、用电端时,由基本工作模式组合工作。不同工作模式切换见图2。

图2 工作模式切换

2 详细设计

2.1 太阳电池阵

太阳电池阵由三结太阳电池单体串并联组成。电池阵在最高温度时,工作于最大功率点,输出电压180 V,得单体串联数取整后为94;器上全部电能源于电池阵,以位于向阳面、背阴面时间各一半,仪器设备平均800 W功耗设计电池阵最大功率为2.2 kW,得单体并联数取整后为60。电池阵主要参数见表2。在向阳面,电池阵超出器上用电和电池组充电的富裕电能经功率电阻分流耗电,由开关器件控制通断时间实现能量平衡。

表2 太阳电池阵主要参数

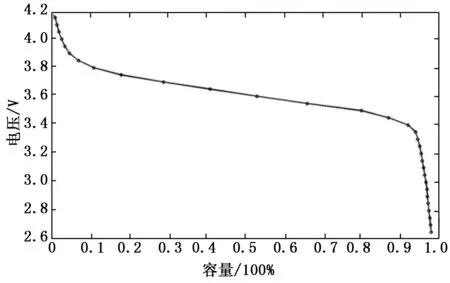

2.2 锂电池组

锂电池组由18650型锂电池单体串并联组成。电池单体放电曲线见图3,飞行器在背阴面全部由锂电池组供电,电池组最低放电电压105 V,放电深度95%,得单体最低放电电压为3 V,单体串联数为35;电池组满足仪器设备最大功率工作1 h,平均功率工作11 h,电机最大功率工作0.2 h,电推进最大功率工作0.5 h,得单体并联数取整后为54[9-11]。锂电池组主要参数见表3。

表3 锂电池组主要参数

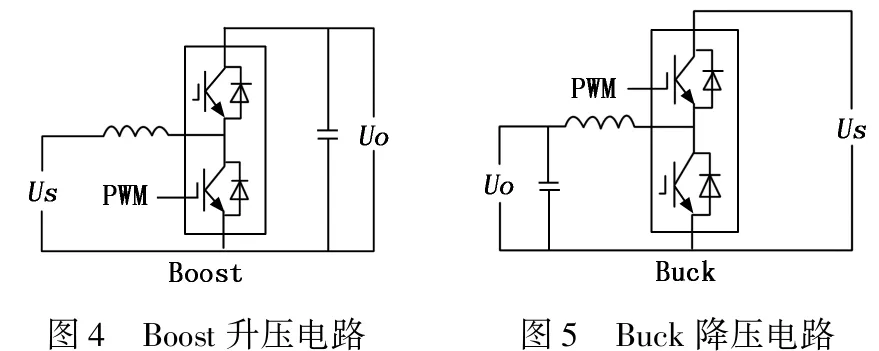

图4 Boost升压电路图5 Buck降压电路

图3 电池单体放电曲线

2.3 功率电路

2.3.1 主电路

主电路使用IGBT下管和上管二极管,外接电抗器,构建Boost升压电路,将105~147 V锂电池组电压或/和180 V太阳电池阵电压升至270 V/400 V电机驱动电压或300 V/1 100 V电推进电压,其原理见图4;使用IGBT上管和下管二极管,外接电抗器,构建Buck降压电路,将270 V/400 V电机制动电压降至105~147 V锂电池组充电电压或28 V仪器设备电压,或将180V太阳电池阵、105~147 V锂电池组电压降压至28 V仪器设备电压,原理见图5。太阳电池阵、锂电池组和仪器设备共用一个三桥臂IGBT,分别使用一组上下管和一个电抗器,分流耗能另用一个MOSFET,外接功率电阻,构建可控泄放电路,主电路拓扑结构见图6。

图6 主电路拓扑结构

2.3.2 电感

为维持器上电源输出功率变化时电流纹波稳定,引入电流连续系数k,即1个周期内,电感有电流时间占PWM比例。

Boost模式下,锂电池组支路将电压105~147 V升至270 V、300 V、400 V、1100 V,太阳电池阵支路将电压180 V升至270 V、300 V、400 V、1 100 V。升压电感值由式(1)计算:

(1)

电流连续系数k锂:1,k太:0.22,电流纹波系数η:0.1,开关频率fs:20 kHz,得L锂最小值:0.94 mH,L太最小值:1.36 mH。

Buck模式下,仪器电设备支路将电压105~147 V、180 V、270 V、400 V降至28 V,锂电池组支路将电压180 V、270 V、400 V降至105~147 V。稳压电感值由式(2)、式(3)计算:

(2)

(3)

电流连续系数k仪:1,k锂:1,电流纹波系数η:0.02;开关频率fs:20 kHz,得L仪最小值:0.92 mH,L锂最小值:1.44 mH。

结合Boost、Buck电路,锂电池组支路电感取1.44 mH,额定电流150 A,耐压3 000 V;太阳电池阵支路电感取1.36 mH,额定电流150 A,耐压3 000 V;仪器电设备支路电感取0.92 mH,额定电流150 A,耐压3 000 V。

为减小重量、体积,电感订制,采用日本Sugikuro CNTs/Cu碳纳米复合铜线制作线圈,安泰科技非晶合金制作磁芯,相比传统纯铜线圈和硅钢片磁芯,重量、体积都减小一半以上,可适应航天轻质化、小型化要求。

2.3.3 电容

Boost模式下,电机驱动器、电推力器高压侧稳压电容由式(4)确定:

(4)

开关频率fs:20 kHz,电压纹波系数ηv:0.01,得C驱最小值:838.3 μF,C推最小值:361.1 μF。

选用爱普克斯2 200 μF/400 V B43310-C9228-M型薄膜电解电容,4个两两串接后再并联作为电机驱动器侧稳压电容,4个串接后作为电推力器侧稳压电容。为使各个电容均压,分别使用4个50 K/6 W旁路精密电阻进行分压。

Buck模式下,仪器电设备、锂电池组低压侧稳压电容由式(5)确定:

(5)

电压纹波系数ηv:0.005,开关频率fs:20 kHz,得C仪最小值:63.2 μF,C锂最小值:32.1 μF。

分别选用1个爱普克斯680 μF/400 V B43252-A9687-M型薄膜电解电容作为仪器电设备和锂电池组低压侧稳压电容。

2.3.4 功率电阻

功率电阻消耗最大电流为太阳电池阵全部电流,阻值由式(6)确定:

(6)

得功率电阻R最小值:14.9 Ω,订制718厂RIG5/2000型功率电阻,阻值25 Ω,额定功率2.5 kW。

2.3.5 功率器件

主电路最大电流81.5A,最大电压1 100 V。选用英飞凌FS150R17PE4型IGBT,拥有6个开关器件,构成三桥臂结构,内含温度检测热敏电阻,额定电流150 A,峰值电流300 A,耐压1 700 V,门极驱动电压15 V,最大开关频率40 kHz,满足电气要求。为消除IGBT高频开关引起的高频尖峰脉冲,靠近IGBT串联接入2个爱普克斯0.47 μF/1 000 V B32656-A474-K6高频无感吸收电容。选用英飞凌AUIRFS6535型MOSFET分流耗电,额定电流19 A,耐压300 V,栅极驱动电压10 V,满足电气要求。

2.4 控制电路

2.4.1 驱动电路

总共有7路PWM驱动电路,由DSP发出PWM信号,通过光耦隔离后,经2个三极管推挽驱动。上管驱动使用光耦PC923;下管驱动使用光耦PC929,内部具有短路保护电路,可关断光耦,并发出故障信号。推挽电路两端施加24 V电压,稳压管ZD1使E V点电压偏置为-7.5 V。PWM信号低电平时,光耦导通,Q1导通,G V和E V间电压约21 V,IGBT导通;PWM信号高电平时,光耦关断,Q2导通,E V和G V间电压约7.5 V,IGBT关断。其中一个桥臂驱动电路见图7,另一个桥臂驱动电路一样,各推挽电路两端施加+24 V电压相互隔离。

图7 功率开关器件驱动电路

2.4.2 信号检测

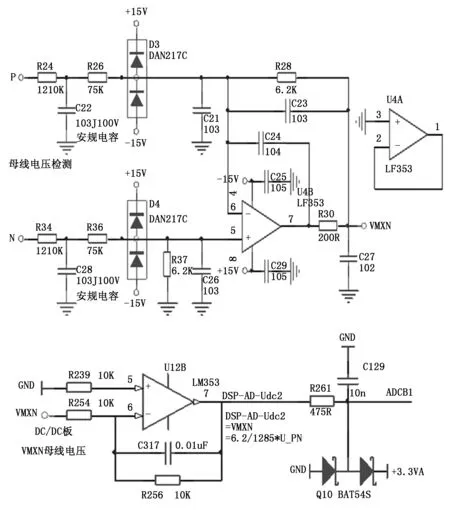

电压检测包括高压侧、太阳电池阵、锂电池组电压。被检测电压采用电阻分压后,接运放LF353输入端,构成差分电路,并经运放隔离,输出采样信号。设定ADC接收信号范围0.2~2.8 V。高压侧电压最大1200 V,处理后对应ADC电压2.8 V;太阳电池阵、锂电池组电压最大180、147 V,处理后对应ADC电压2.48 V。高压侧电压检测电路见图8,根据高压侧电压变化范围和控制电路过压保护信号取值,选取R28和R37、R254和R256阻值大小。太阳电池阵、锂电池组电压检测电路类似。

图8 电压检测电路

电流检测包括太阳电池阵、锂电池组电流。使用南京中霍传感TBC50SY电流传感器,串接于被测回路中,输出对应电压信号,再经运放LF353比例减小,并隔离。设定ADC接收信号范围0.2~2.8 V。太阳电池阵、锂电池组最大电流12.1 A、209.6 A,处理后对应ADC电压2.8 V。锂电池组因有充电和放电,电流检测输出电压信号有正负,采用+1.5 V电压偏置成正电压。太阳电池阵电流检测电路见图9,根据太阳电池阵电流变化范围和控制电路过流保护信号选取R1和R4、R166和R173阻值大小。锂电池组电流检测电路类似。

图9 电流检测电路

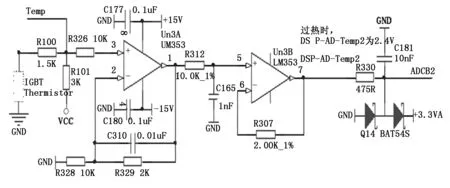

温度检测包括IGBT温度。IGBT内置热敏电阻,温度升高时,热敏电阻阻值下降,Temp处电压降低,取内部温度100 ℃时作过热报警,此时热敏电阻阻值500 Ω,Temp处电压2 V,当DSP检测到AD-Temp电压2.4 V,发出过热报警。温度检测电路见图10。

图10 温度检测电路

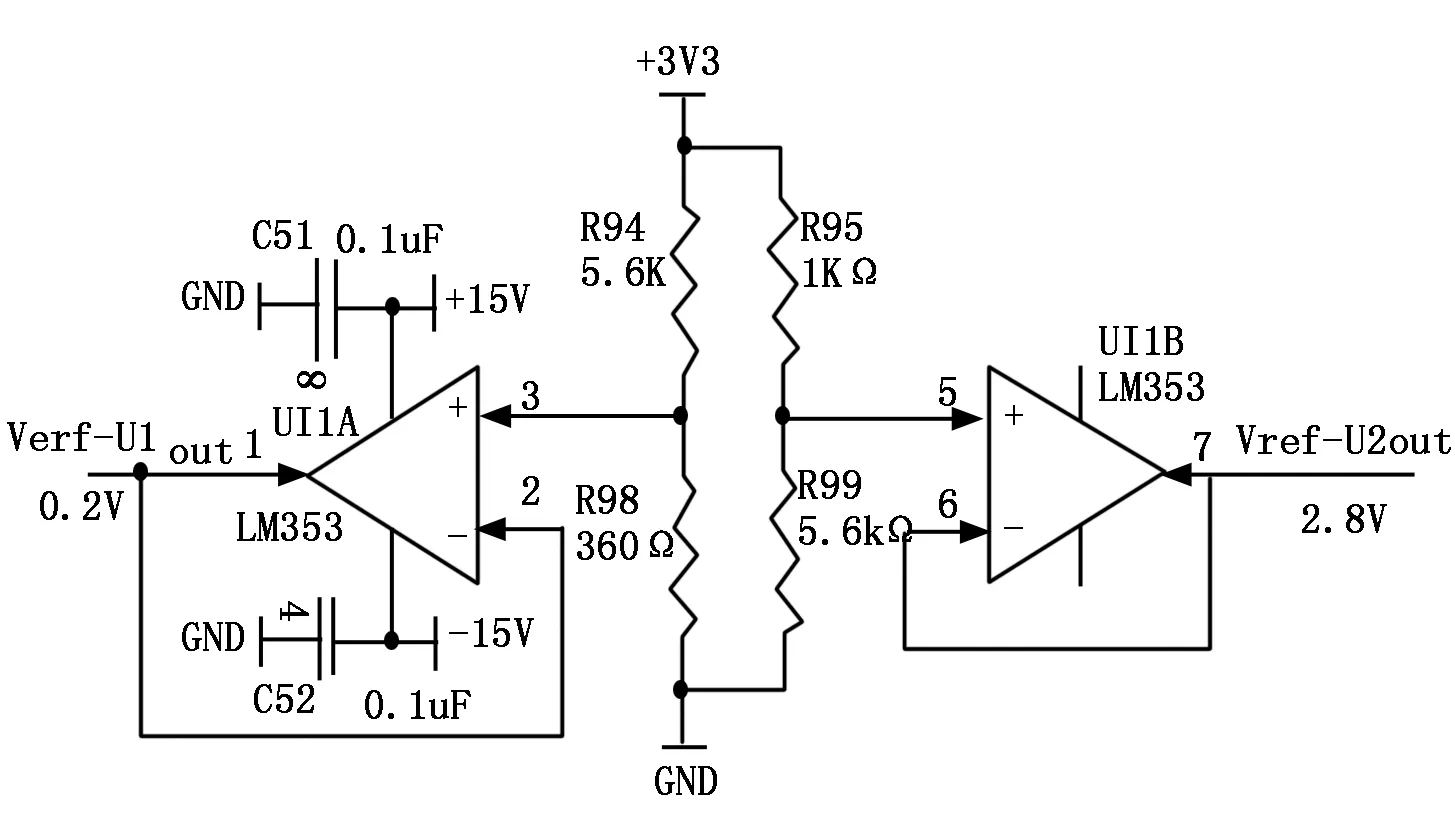

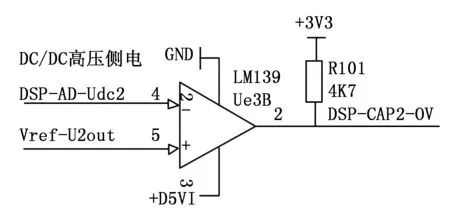

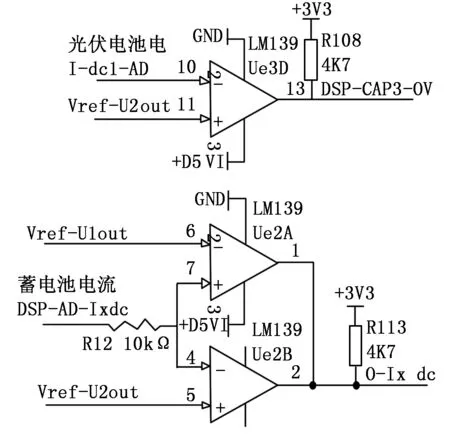

2.4.3 故障保护

系统故障主要有高压侧过压、太阳电池阵过流、锂电池组过流、IGBT过流/短路故障等。将3.3 V电源采用电阻分压获得0.2 V、2.8 V电压比较阙值,并用运放LM353隔离,电路见图11。通过比较器LM139,将电压、电流信号分别与0.2 V、2.8 V比较,超出范围,比较器输出低电平,作为过压、过流故障信号。过压比较电路见图12,太阳电池阵,锂电池组过流比较电路见图13。

图11 电压阙值电路

图12 过压比较电路

图13 过流比较电路

故障保护电路见图14。U4为八输入与门芯片,任一故障发生,对应输入为低电平,U4 Pin1输出低电平。U5为两输入与非门芯片,任一输入为低电平,输出高电平。RST_Err,DSP上电初始运行时或故障清除后由DSP输出高电平,无故障时保持高电平;HW_Err,DSP上电初始运行时由DSP输出高电平;/XRSn,硬件复位信号。无故障时,U4 Pin1输出高电平,与U5B Pin5高电平与非后输出低电平,再与U5A Pin1高电平与非后输出高电平,即HW_Err保持为高电平,再与/XRSn高电平与非后输出低电平,使能U6-1。任一故障发生,U4 Pin1输出低电平,与U5B Pin5高电平后输出高电平,再与U5A Pin1高电平后输出低电平,再与/XRSn高电平与非后输出高电平,禁止U6-1。

图14 故障保护电路

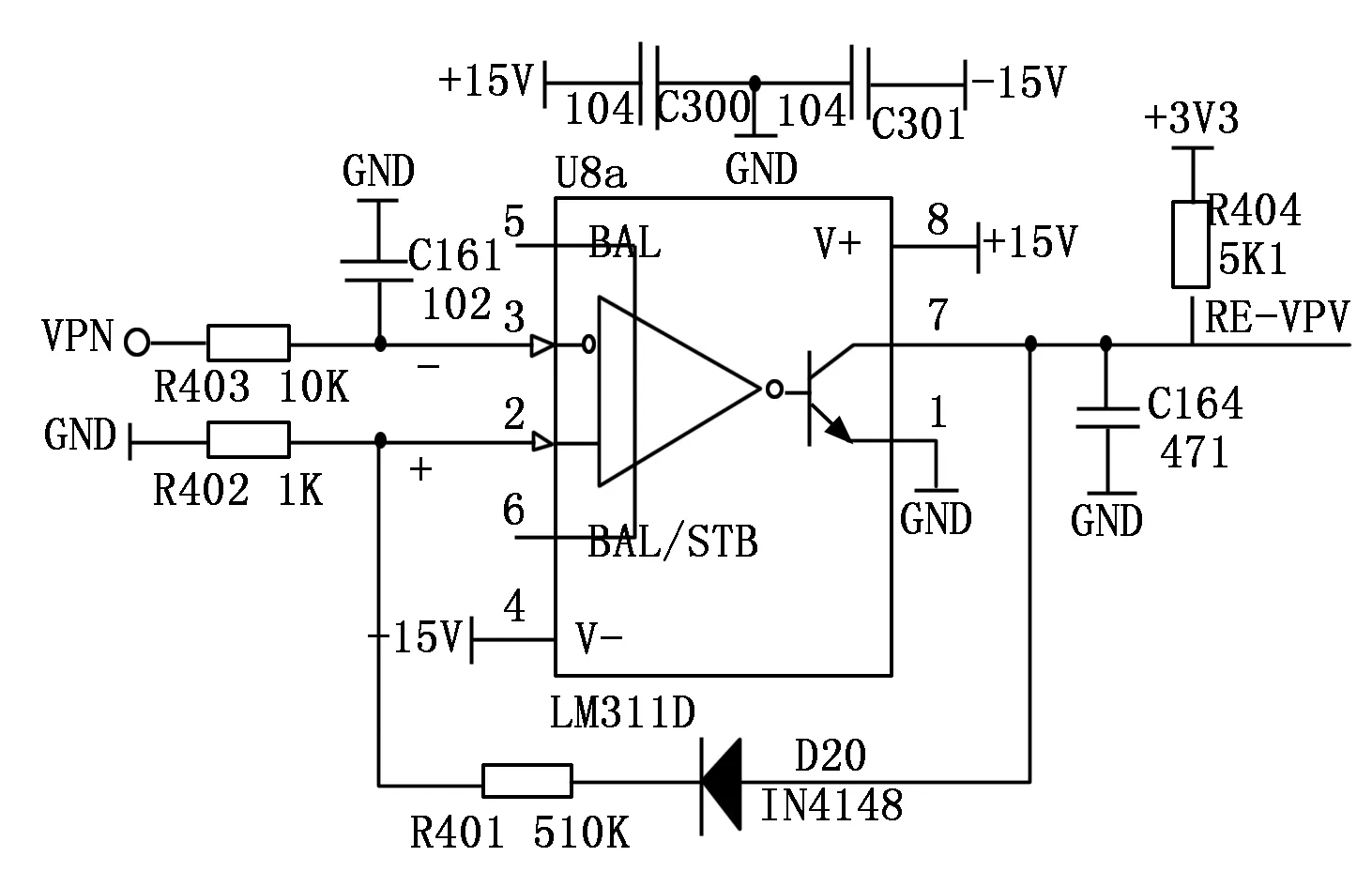

为防止正负极接反烧坏系统,设计防反接电路。高压侧接线防反接电路见图15。正常接法下,VPN为正,大于0,比较器不接通GND,RE-VPN为3.28 V;若反接,VPN为负,小于0,比较器接通GND,REV PN为0 V 。检测RE-VPN可知是否反接。其他防反接电路与此一致。

图15 防反接电路

3 试验结果与分析

根据所设计电路,研制一台20 kW级三路双向半桥结构电源样机。设计几种典型工况,经与软件一起调试,调整PWM占空比大小,并采用闭环控制,外接可调功率电阻,使输出功率为2、2.2、10、20 kW,升压模式下,电压可由105~180 V升至270~1 100 V,降压模式下,电压可由105~400 V降至28~147 V。试验结果见表4和表5。

表5 降压试验数据

表4 升压试验数据

升压模式下,最大电流纹波6.64%,小于10%,最大电压纹波0.65%,小于1%。对于某输入电压,输出电压越大,PWM开通时间越长,电感电流变化越大,即电流纹波越大,而此时输出电压由稳压电容供电时间越短,自然电压纹波越小,当输出功率变大时,由于电感电流基数变大,因而电流纹波变小,而此时稳压电容放电越多,自然电压纹波变大。当输入电压变大,上述变化程度减缩,使电流纹波、电压纹波呈相反变化。同时可看出,引入k后,明显改善电流纹波情况,特别是输出功率变小时,尤为重要。引入k,实质上会减小PWM开通时间,使电感电流变化减少,从而减小电流纹波。

降压模式下,最大电流纹波7.26%,小于10%,最大电压纹波0.04%,小于1%。对于某输入电压,输出电压越小,PWM开通时间越小,即电感电流需经下管续流时间越长,自然电流变化越大,电流纹波越大,同样稳压电容经下管放电时间越长,自然电压纹波越大,当输出功率变大时,由于电感电流基数变大,因而电流纹波变小,而此时稳压电容经下管放电时间不变,故电压纹波不变。当输入电压变大,上述变化程度加剧,使电流纹波、电压纹波呈相同变化。

试验结果表明,样机设计满足设计指标要求,并与电流和电压纹波计算结果吻合。

4 结束语

试验结果表明,设计的这种空间电源,不仅能实现能量双向流动和升降压,而且可适应不同工况,不同输入电压下可由程序设置获得不同电压恒压输出,且适应不同功率负载,电压精度高,电感电流纹波较小,满足新型航天飞行器对电源系统要求。