基于边缘检测和图像分割的超声诊断机器人控制系统设计

2020-09-02许林,孟娜,袁静,吴丹

许 林,孟 娜,袁 静,吴 丹

(中国人民解放军第960医院,济南 250000)

0 引言

在当今社会中,科技不断发展,机器人产业逐渐成为科技中一股强大的力量,与此同时,超声波诊断机器人作为一种典型的爬壁机器人而存在,具备较为完整的检测系统,能够较好地进行数据检测与控制,因此,为获取更佳的检测数据,需对其控制系统进行进一步的研究与分析[1]。

传统系统设计虽能在一定程度上集中对数据的管理与操控,并通过无线科技强化系统控制研究,增加研究的可行度,以传导数据为基础,提升数据分析的有效程度,根据数据处理规则,不断提高系统转换率,进而获得较好的控制效果,但无法满足当今实验对机器人控制精准度的需要,对于机器人控制系统自身与收集数据之间关系的处理效果不佳,且系统设计操作投入成本较高,消耗时间较长,不符合可持续发展原理[2]。为此,基于上述问题,本文提出一种基于边缘检测和图像分割的超声诊断机器人控制系统设计对以上问题进行分析与优化。

1 系统结构及原理

超声诊断机器人控制系统主要由硬件部分和软件部分构成,其中硬件部分主要分为通信模块、传感模块、数据传输模块与控制模块。其系统结构及原理如图1所示。

图1 系统结构及原理

通信模块主要是通过无线通信模块采集初始化数据,同时控制系统与通信接口的距离。传感模块主要利用传感器滤波过滤接收数据,并采用角度仪器测量方位角,查找出传感器滤波的最佳过滤位置,同时采用角位移传感器强化数据。数据传输模块主要采用陀螺仪和加速度计完成系统控制测量与数据传输。控制模块主要选取控制器综合调控系统数据。硬件部分实现了图像的分割性边缘检测,提高了整体控制系统的图像分辨率。软件部分通过传感模式初步传输数据,控制传输数据数量,连接数据与电路接口,二次过滤数据,处理调制信号,完成数据控制。

2 基于边缘检测和图像分割的超声诊断机器人控制系统硬件设计

为进一步掌控超声波诊断机器人的控制系统性能,对其进行系统硬件的设计,并将其分为以下4个模块:通信模块、传感模块、数据传输模块与控制模块,以此推进对系统元件的理论性研究[3]。

2.1 通信模块

本文为更好地连接控制系统与超声波机器人中心系统,选择RFM63系列无线通信模块对初始数据进行通信采集,该模块是一种低功耗、高带宽无线数字通信模块,其生产成本较低,体积较小,便于操作与机器人系统携带,最高空间速率可达200 Kbps,能够无限制进行系统研究,此无线通信模块根据是否带MCU、是否加功率放大、数据接口和封装方式等划分为多种型号,可供不同控制系统组件需求选择,同系列内的各种型号模块可以互相通信,便于组件间的系统交流与数据沟通。

调制方式为FSK/OOK,支持发射功率为10 dBm,具备-113 dBm的接收灵敏度,能够满足特殊信息的及时接受需求,传输速率高达200 Kbps,并不断向中心系统提供主要传送能源,保证数据在通信过程中的完整度,数据接口选用SPI接口,同时控制系统与通信接口的距离在200 m之内,方便系统控制器操作,提升控制器控制力度,缩减控制器通信所需时间,强化控制器性能,其供电方式为DC 2.1~3.6 V,确保系统工作时通过的电流为安全状态,避免产生数据系统电流错乱现象,天线阻抗为50 Ω,最适宜的工作温度控制在-40~85 ℃之间,模块通信状况良好,在为控制数据研究提供更多的元件技术支撑的基础上完成整体通信模块设计[4]。

2.2 传感模块

在传感模块中,本文对控制器内部传感器进行强化研究,根据内部系统具体状况调整系统设置与传感模式,选择适应性能较强的传感器滤波对接收数据进行过滤与性能提升操作[5]。

以超声波诊断机器人自身倾斜角为主要传感依据,将倾斜角度设定为α,利用能够提供瞬息方位角的角度仪器对方位角进行测量,其角度测量仪器如图2所示。

图2 角度测量仪器图

并在此过程中查找传感器滤波的最佳过滤位置,及时对通信数据进行控制器传感,强化角度查询与设置掌控力度,按照数据传感过程中的方向变化与自身温度传输原则对传感器滤波进行二次加工,减少因系统工作时间较长带来的漂移误差[6]。以驱动接口为系统主要传感接口,同时辅助角位移传感器对数据进行强化研究,其角度传感器如图3所示。

图3 角度传感器图 图4 陀螺仪图

将对角度测量转换成其他物理的测量,减少系统操作的不必要浪费,提升系统运行效率,强化操作形态,采用非接触式专利设计,与周步分析器和电位计等其它传统的角位移测量仪相比,有效的提高了长期可靠性,其具备特殊形状的转子和线绕线圈,模拟线性可变差动传感器(LVDT)的线性位移,有较高的可靠性和性能,其转子轴的旋转运动产生线性输出信号,围绕出预置零位移动±60°(总共120°),绝对测量精度可达到零点几度,较好地符合了控制器系统传感模块的设计[7]。

2.3 数据传输模块

在数据传感的基础上,对超声波诊断机器人进行数据传输管理,提升系统管理性操作能力,不断增强元件组件性能,选取与系统控制空间相匹配的ADXRS642BBGZ陀螺仪与加速度计进行系统控制测量与数据传输[8]。

本文陀螺仪的输出类型为模拟电压输出,在工作过程中能够较好地控制数据的流向,根据电流与电压的实际变化不断更换系统内部旋转速度,其灵敏度可达57,能够更好地对控制系统进行数据旋转角度测量,电源电压控制在1.8~3.6 V之间,避免电压过大对系统工作状态产生影响,工作温度为-40~85 ℃,具备16-LQFN裸露焊盘与CSP外形,可以较好的对中心系统进行计算操作,确保数据传输的完整与安全,并拥有可调节宽度性能,能够根据系统所需对陀螺仪进行调节[9]。设置陀螺仪如图4所示。

在对陀螺仪进行调节的同时强化对加速度计的调整与改造。选择匹配加速度计,保证加速度计的轴数目为3,利用模拟技术,运用I2C,SPI类型接口进行数据连接,其工作电源电压保持在2.16~3.6 V之间,灵敏度为0.732 mg/LSB,能够获取结果较为准确的计算数据,其引脚数目为16,具备较佳的数据引导能力,不断提升数据传输系统的传输性能,以此完成数据传输模块的设计[10]。设置加速度计如图5所示。

图5 加速度计图

2.4 控制模块

在系统控制模块本文选择32位ARMSTM32F429IGT6微控制器,以ARM Cortex M4为核心,综合调控系统数据,其数据总线宽度为32 bit,最大时钟频率为180 MHz,能够在工作强度较高的系统中进行运作,并不断对数据性能进行检测,测量数据是否符合系统要求,掌控关键原则参数,其中心程序存储器大小为1 024 kB,储存空间较大,可以在较短的时间内实现对数据的整体存储操作,较快地分析出数据信息,并进行机器人控制,调整机器人操作系统角度与中心控制部分空间大小,数据 RAM大小为260 kB,对于系统数据的集中研究强度较高,能够在一定程度上满足数据控制的强化性要求[11]。设计控制器如图6所示。

图6 微型控制器图

ADC分辨率为12 bit在为控制系统传输数据的同时,能够较快地对图像进行分割性边缘检测,提升整体控制系统的图像分辨率,获取效果更佳的控制信息。工作电源电压控制在1.7~3.6 V之间,保证系统工作电压处于正常状态,程序存储器类型为Flash,可以进行高强度的控制系统工作,具备多种形式的接口类型,如:CAN,I2C,SAI,SPI,UART/USART,USB,便于数据进行理论连接。以数据填充为基础,采取一定的相应操作,设置ADC通道数量为24 Channel,扩展数据通道范围,简化数据通过步骤,进而增强系统控制,达到对控制模块的设计目的[12]。

3 基于边缘检测和图像分割的超声诊断机器人控制系统应用程序设计

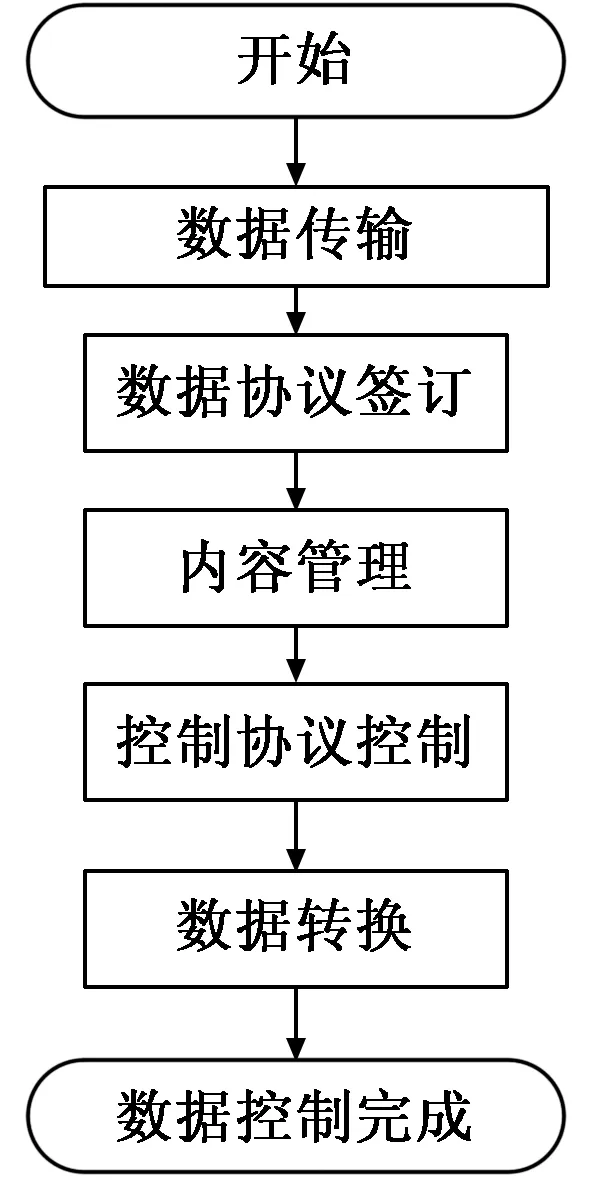

在实现对系统的硬件设计后,以处理后的元件为基础进行系统应用程序的设计,其软件设计流程如图7所示。

图7 系统软件流程图

并进行以下步骤的操作:

1)由于机器人所需完成的动作较多,步骤较为复杂,利用传感模式对数据进行初步传送,并控制传输数据数量,实时监控机器人的位置与具体动作,将机器人的操作状态与传输状态进行记录,并将记录数据存储至数据库系统中,保存系统文件,同时设置相应的管理代码与系统结构,强化数据管理性能,在系统完成实时操作后,进入应用程序执行界面中[13]。

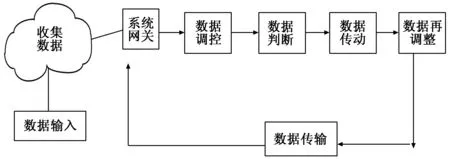

2)在应用界面中选择控制系统与流水线技术进行数据分析,加强系统解析与操作,集中指令指导与命令传达操作,利用无线接口导入信息数据,将数据与电路接口进行连接,划分连接接口,增加数据通道数量,促使数据流动处于良好状态。结合数据收集频道与发送频道,选用性能传输机,在软件程序中填充传输部件,减少外围窗口数量,连接单片机串口模块,转变串口通信方式,进而进行下一步骤的操作,并设置数据传输图(见图8)。

图8 数据传输图

3)选取抗干扰能力较强的工作系统程序,避免干扰信息的影响,与此同时,获取过滤信息数据,并对数据进行二次过滤操作,去除不符合系统需求的无关信息,选用功率较大的操作系统,提升数据操作力度,掌控关键数据信息,并将其整合至同一存储空间中,转变光线发射路线与发射方向,将发射光系统转化为界面操作系统,进行软件程序处理,并实现对数据点的设置与强化[14]。

4)对调制信号进行处理,选取调制信号较强的数据作为操作参考依据,追踪定位目标数据,转换数据操作模式,建立系统任务,并将系统指令进行精准下达,转换指令,传送相应数据至存储系统中,以此完成对系统软件的研究设计[15]。

4 验证实验

4.1 实验目的

为了检测本文基于边缘检测和图像分割的超声诊断机器人控制系统设计的控制效果,与传统超声诊断机器人控制系统设计的控制效果进行对比,并分析实验结果。

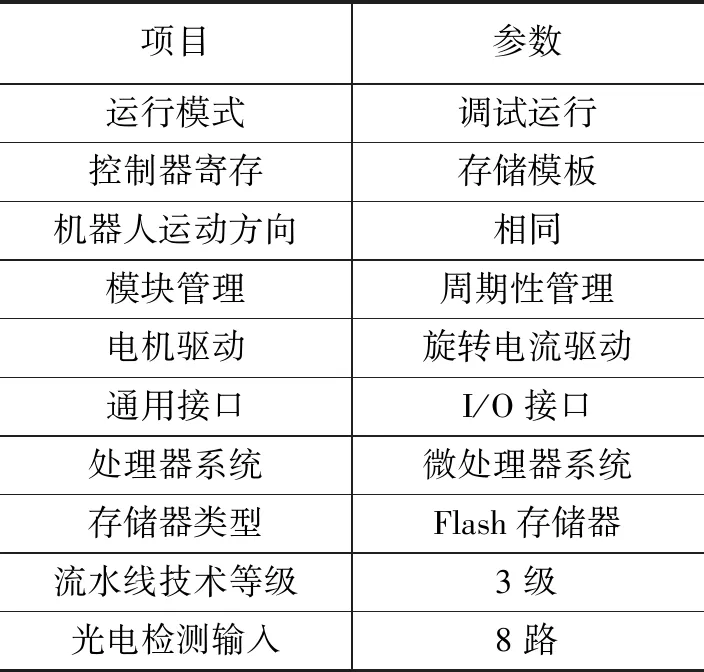

4.2 实验参数设计

针对边缘检测与图像分割的数据采集困难程度,对机器人控制系统进行细致研究,挖掘传统控制系统中存在的实验不足,并集中分析,为此,需进行设计实验参数的设定,如表1所示。

表1 实验参数表

4.3 实验结果与分析

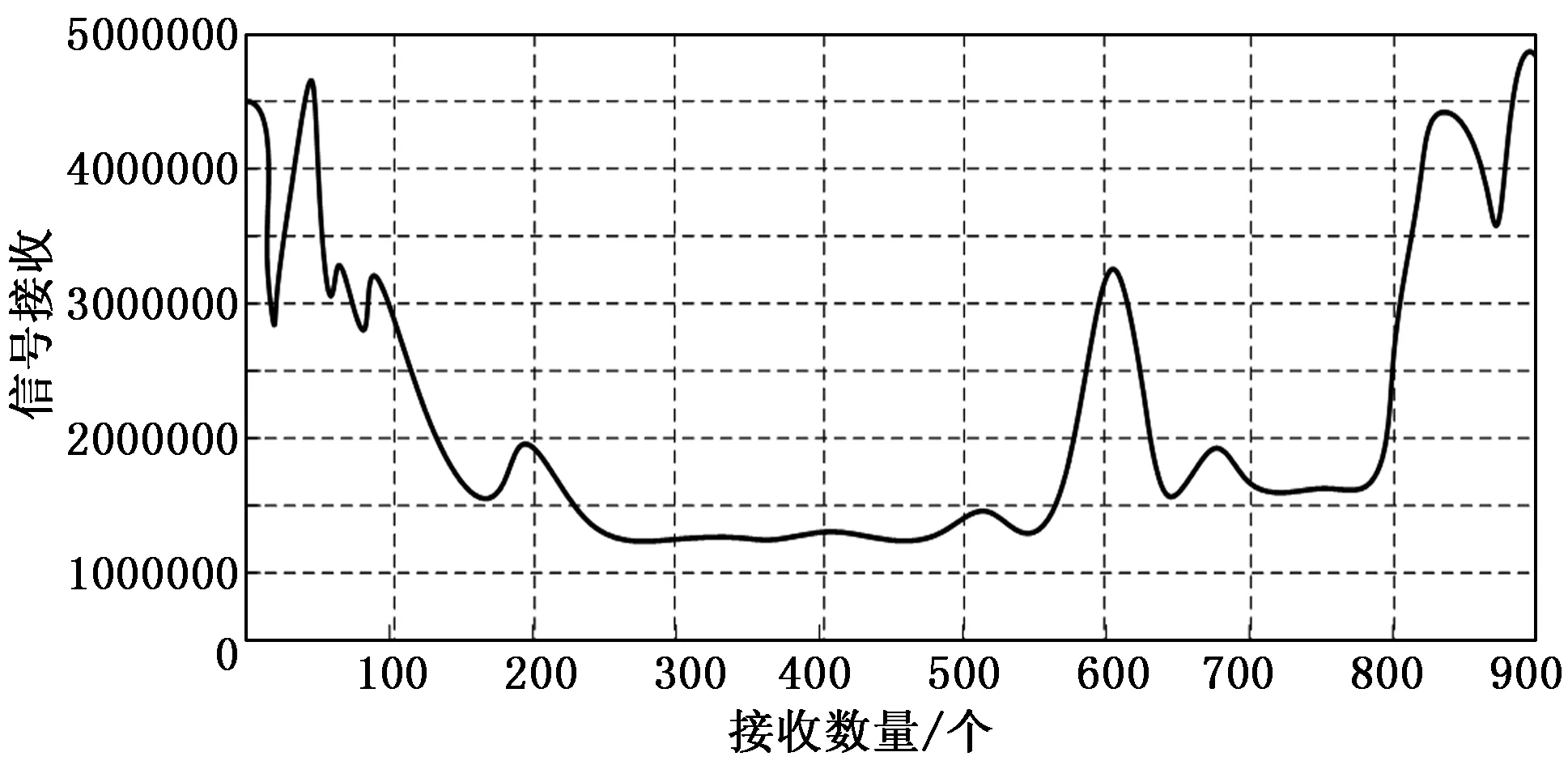

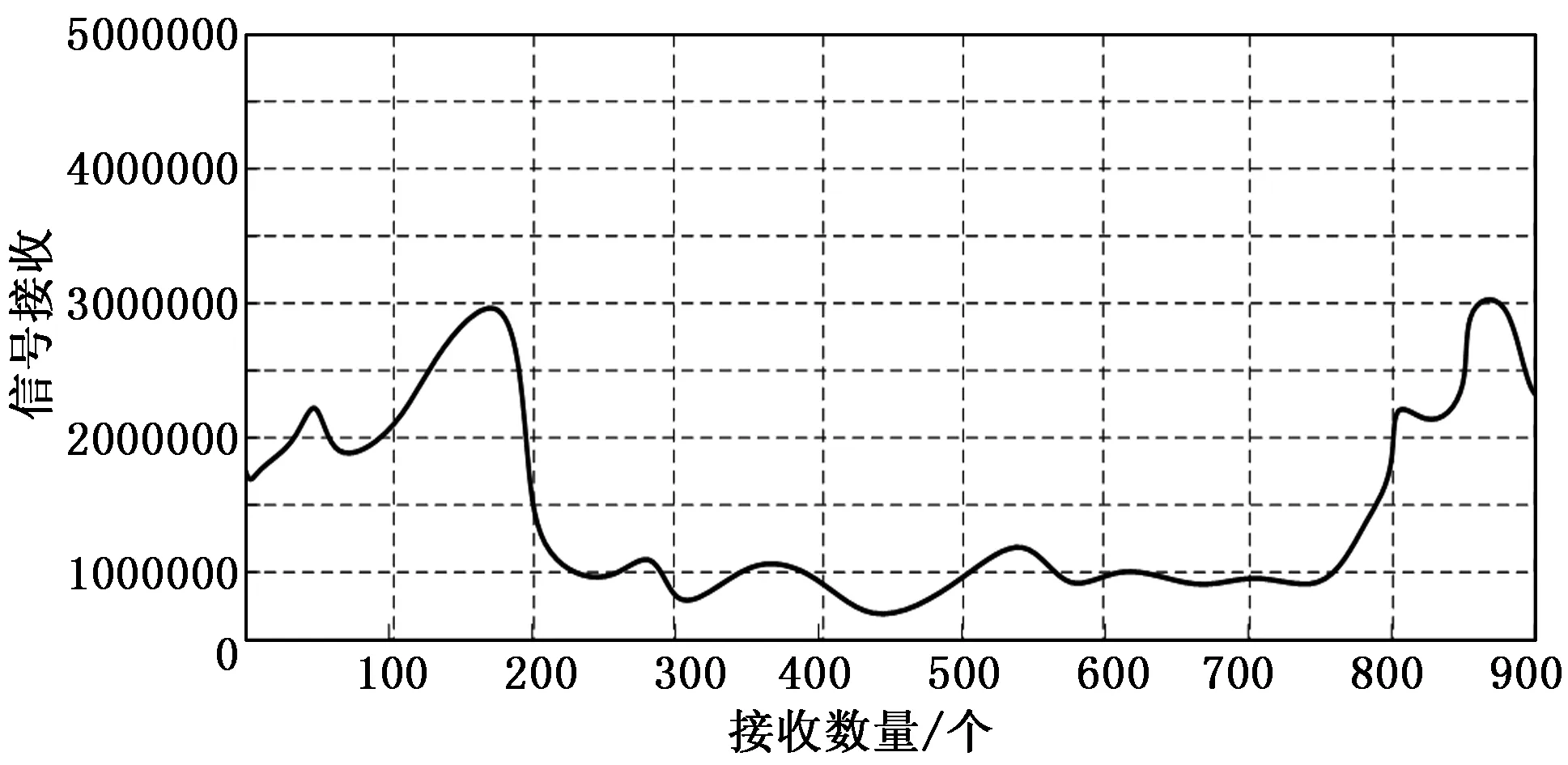

根据上述超声诊断机器人控制系统设计的实验参数进行实验对比,将本文基于边缘检测和图像分割的超声诊断机器人控制系统设计的控制效果与传统超声诊断机器人控制系统设计的控制效果进行比较,获取实验如图9和图10所示。

图9 本文诊断机器人控制系统信号接收图

图10 传统诊断机器人控制系统信号接收图

对比图9和10可知,在相同的实验参数条件下,本文控制系统设计的信号接收状况较好,传统控制系统设计的信号接收状况较差。

造成此种差异的主要原因在于本文硬件系统中对系统进行较为细致的模块划分,根据机器人控制系统特有的控制性能,进行元件分析与改造,不断完善系统组件性能,提升元件构造能力,转化操控数据,选取RFM63系列无线通信模块对数据进行通信与管理,强化数据操控力度,加大系统管制,对数据进行初步处理,进一步增强系统数据的结构性,为系统的控制提供理论基础。选择内部角度传感模块,利用机器人控制系统内部角度对模块进行改良,提高数据之间的亲密度,添加数据掌控信息,提取中心系统数据完成对控制系统元件的初步处理与操作。而传统控制系统设计对此方面的操作力度较小,不具备此种设计效果,初始信号接收状况较差。

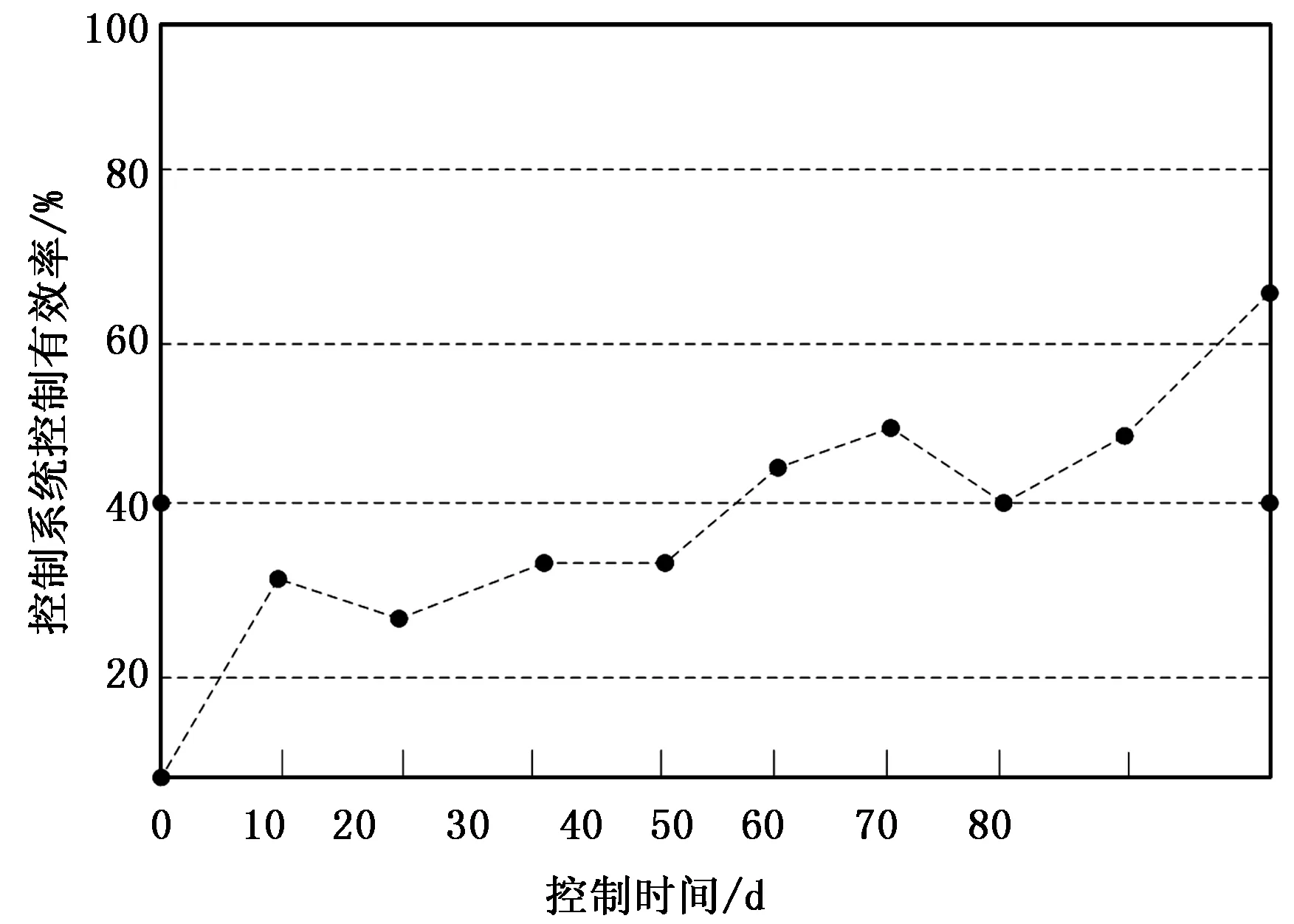

图12 传统系统控制有效率

对比图11可知,在控制时间为10 d时,本文控制系统的控制有效率为50%,传统控制系统的控制有效率为32%,在控制时间为20 d时,本文控制系统的控制有效率为58%,传统控制系统的控制有效率为28%。

图11 本文系统控制有效率

由于本文软件设计中注重对数据的处理,简化了控制系统数据控制流程,方便系统操作,缩减系统操作实际所需时间,提升系统有效控制率,并为数据解析提供分析基础,强化原理性管理与系统应用程序设计,掌握核心信息与系统控制状况,在保证系统安全运行的前提下进行操作,有效防止系统紊乱状况的发生。综合不同性能的程序对控制器中心进行处理,提高系统核心性能,增强控制系统数据的可靠性,提升控制系统的控制有效率。

经过以上对比分析可知,本文基于边缘检测和图像分割的超声诊断机器人控制系统设计的信号接收状况良好,且系统控制有效率优于传统控制系统,在较高程度上实现了系统的自控化处理,提升控制操作可靠性与系统安全运作性,具备较高的研究价值。

5 结束语

本文在传统系统设计的基础上提出了一种基于边缘检测和图像分割的超声诊断机器人控制系统设计,实验表明,该系统设计的控制效果优于传统系统设计。

本文系统设计主要分为硬件设计与软件设计两部分。根据系统元件特性进行理论匹配,选取RFM63系列无线通信模块对数据进行通信控制,完善数据采集基础,采用内部传感器传感,增强数据控制能力,选用陀螺仪和加速度计,保证数据传输过程流畅,最后以STM32F429IGT6微控制器为控制核心,完成了整个控制系统的硬件设计。在系统软件设计中,不断优化固有应用程序,加强数据操作,提升机器人控制系统控制有效率,实现对系统的整体设计。在系统软件设计中,不断优化故有应用程序,加强数据操作,提升机器人系统控制有效率,实现对系统的整体设计。

相较于传统系统设计,本文系统设计具备较高的操作优势,能够较为精准的对机器人进行理论控制,提升了数据操控的有效性,能够更好的为使用者所使用。