基于CT的含水合物沉积物电阻率测量系统设计与开发

2020-09-02陈国旗李承峰刘昌岭邢兰昌

陈国旗,李承峰,刘昌岭,邢兰昌,程 军

(1.中国石油大学(华东) 控制科学与工程学院,山东 青岛 266580;2.青岛海洋地质研究所 自然资源部天然气水合物重点实验室,山东 青岛 266071;3.海洋国家实验室 海洋矿产资源评价与探测技术功能实验室,山东 青岛 266071;4.华东理工大学 机械与动力工程学院,上海 200237)

0 引言

作为一种极具潜力的能量资源,天然气水合物已经成为全球能源领域关注的焦点。近年来,声学、电法、时域反射技术等测试方法在天然气水合物模拟实验领域不断深入的同时,随着激光拉曼技术、X-CT、核磁共振波谱法和XRD等现代仪器测试技术的发展,天然气水合物实验装置朝着综合性、可视化、微观化的方向发展[1-3]。

电法测井[4]是测井领域最重要的方法之一,在储层的评价中具有成本低、反应灵敏等特点,实验室中电学参数测试是电法测井的基础,是天然气水合物测试技术的重要组成部分,国内外学者通过测量和分析含水合物沉积物的阻抗、电阻率等参数来研究电学响应特性的规律[5-8]。邢兰昌等[9-11]开发了水合物交流阻抗谱测试系统,研究了阻抗的频散特性。李彦龙等[12]研制出天然气水合物二维电阻层析成像模拟实验装置,通过电阻成像结果研究了水合物在沉积物截面上的分布以及非均质性。然而为了实现对含水合物储层的准确评价需要从多种物性参数出发进行描述,为获得更多含天然气水合物沉积物体系的测试参数,单一的测试技术已经难以满足需求,Frane等[13]在测量水合物反应体系电导率的同时,利用冷冻扫描电镜技术,在建立宏观电学模型时,实现了对沉积物表层水合物分布的可视化。邢兰昌等[14]基于含水合物储层声波、阻抗异常的特性,设计开发了天然气水合物电-声响应特性联合探测实验装置,建立了含水合物沉积物多参数综合评价的方法。沉积物孔隙内各相物质的微观分布决定了整个反应体系的宏观物理特性,胡高伟等[15]结合声学测试数据与CT扫描图像数据,从微观层面解释了含水合物沉积物声学响应特性以及规律。目前,实验室内天然气水合物电法的模拟实验仍然以获取宏观的电学特性响应为主,缺乏孔隙尺度的微观机理解释。

为解决上述问题,本文结合电阻率测试与CT扫描技术,设计开发了宏观与微观相结合的电阻率测量系统,研究了电阻率的响应特性规律,并从微观尺度对其进行了解释。通过开展甲烷水合物生成模拟实验,验证了测量系统的可靠性,为含水合物储层微观控制机理的研究以及水合物饱和度电学计算模型的优化提供了理论与技术支撑。

1 系统硬件设计

1.1 需求分析

测量系统应满足的指标如下:1)反应装置可实现水合物的原位生成与分解,实现温压控制-测量采集一体化;2)实验过程中环境温度可降至0 ℃以下,最大承压可达10 MPa;3)反应釜尺寸小于传统电阻率测量装置,保证CT扫描分辨率最低不超过30 μm/Voxel;4)电阻率传感器采用组合式多测点探针结构,实现小尺度下的多位置测量;5)实验过程中电阻率测量与CT扫描同步进行,保证电阻率数据与CT图像数据的时间一致性。

1.2 硬件构成

测量系统的总体结构如图1所示。按照测量系统所实现的功能,可分成三部分:天然气水合物实验模拟部分、电阻率测量部分和CT扫描部分。其中天然气水合物实验模拟部分主要功能是通过提供适当的温压条件,模拟天然气水合物在介质中生成;电阻率测量部分主要功能是在水合物模拟实验过程中实时采集反应体系中多测点电阻率数据;CT扫描部分主要功能是在水合物模拟实验过程中获取特定时刻反应体系的图像数据,掌握反应体系中含水合物多孔介质的微观信息。

图1 测量系统总体结构示意图

1.2.1 天然气水合物实验模拟部分

该部分主要包括射线穿透式反应釜和温压控制模块,具体参数和功能如下:射线穿透式反应釜(图2)最外层承压管为PEEK材质,壁厚2 mm,高度为70 mm,内径为35 mm,具有良好的耐辐照性,有利于射线的穿透,承压管最大承压可达10 MPa;实验所用沉积物装入沉积物胶桶,桶壁厚0.5 mm,胶桶为氟橡胶材质,具有耐高温、耐腐蚀、绝缘性好等特点,胶桶内径25 mm,有效高度45 mm。沉积物胶桶下端中心位置为气体进口,上端中心位置为气体排出和电阻率探针插入复用口。承压管下端边缘处是围压液进口通路,上端对应的是围压液出口通路,围压液选用浓度60%的乙二醇溶液,允许流经通路的最大流量为100 mL/min。

图2 射线穿透式反应釜

如图3所示,温压控制模块主要包括DELTA DVP-EH系列PLC(电源、CPU、AD/DA模块)、ASDA-AB伺服驱动器、三相永磁式同步交流伺服电机、HSTL PT100热电阻温度变送器、ETBAISSDE-DPI701压力变送器、BHD-80-80-U谐波传动减速器、BELEF气动执行器和围压泵。具体工作过程如下:通过PLC的伺服驱动器模块驱动伺服电机,谐波传动减速器为电机负载,减速器柔轮带动围压泵活塞进行推进和拉回运动,通过气动执行器完成对围压泵流体进出口通断的控制,最终实现对承压管内液压以及围压液流量的调节。围压管道通过低温槽水浴降温,低温槽制冷液最低温度可达-30 ℃,通过调节围压液流速和制冷液温度,进一步控制围压液的温度。系统最大围压可达10 MPa,最低温度为-5 ℃,控制精度为±1 ℃。为防止围压液中混有气体,导致温度和围压控制产生较大误差,实验之前可在管道内围压液循环的同时,通过控制围压管道与外界气动阀门的通断,排除管道内的气体。反应釜气体出口处管道安装有压力变送器P1,实时监测沉积物胶桶内气体的压力,测量精度为0.1% FS;围压液进口处管道安装有压力变送器P3以及温度变送器T,实时监测沉积物胶桶围压的大小和围压液的温度,围压测量精度为0.1%FS,围压液温度测量精度为±0.5 ℃。PLC的AD模块用于围压泵内液压、围压液进口温度、高压气瓶气压和沉积物胶桶内气压数据的采集。PLC通过USBACAB230编程电缆与工控机连接。

图3 温压控制柜

1.2.2 电阻率测量部分

电阻率测量部分包括传感器以及相应的信号处理和采集模块。该部分硬件上主要包括电阻率探针、UTG9002C-II函数发生器、JY-DAM-1600D继电器、电压电流信号调理电路和KEYSIGHT 34972A数据采集器,具体参数和功能如下:

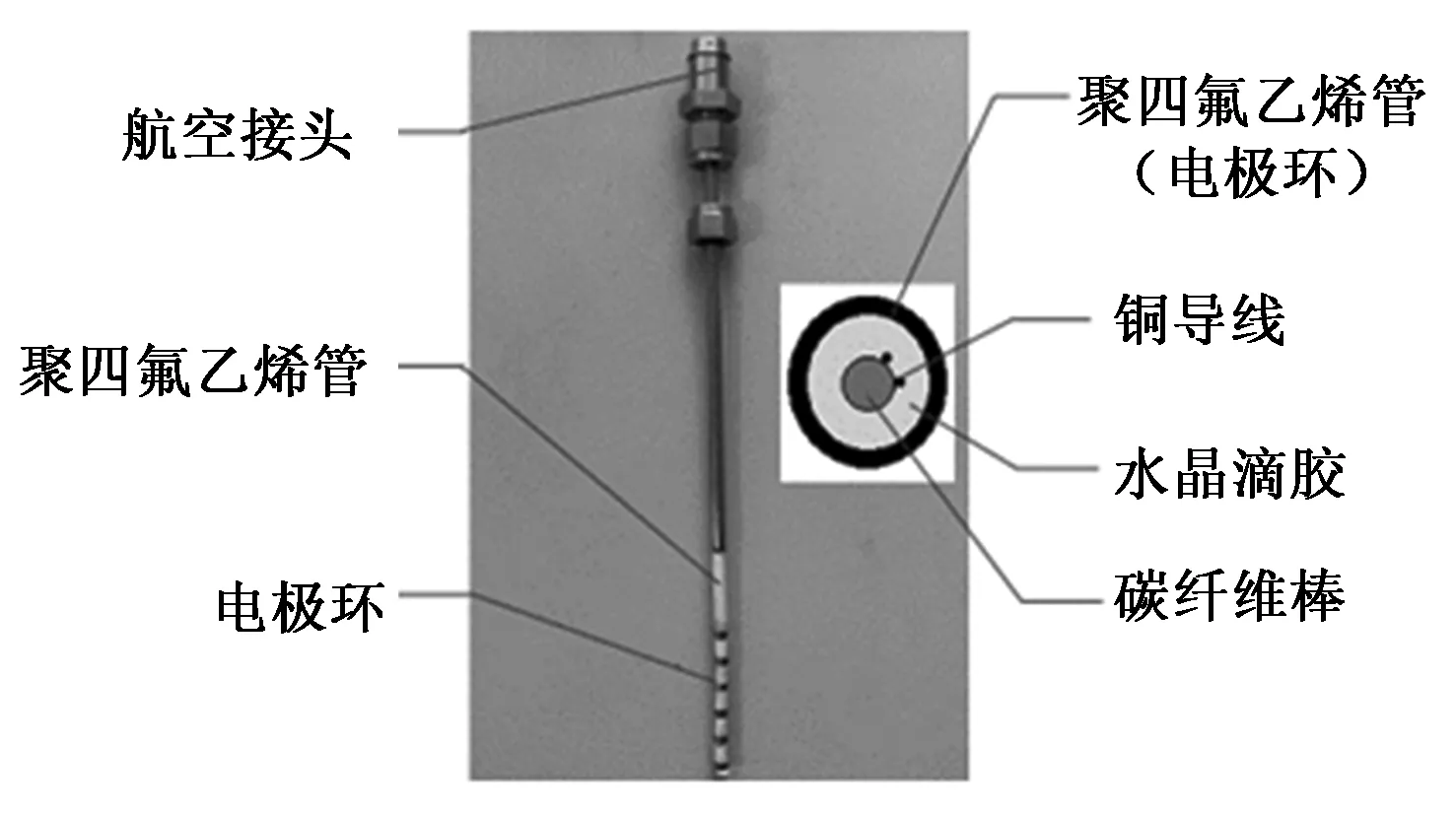

六电极电阻率探针(图4),外径为3 mm,有效长度为42 mm,6个电极环等间距分布,电极环选用不锈钢材质,环宽2 mm,相邻两环间距为6 mm,环与环之间通过聚四氟乙烯管连接。探针内部结构如截面图所示,以碳纤维棒为骨架支撑,防止探针在高压环境下发生形变而断裂,每个电极环各连接一条铜制导线,在探针最上端通过六线航空接头引出,导线之间互不接触,内部空隙采用水晶滴胶进行灌注,保证导线和碳纤维棒的位置相对固定探针最大承压为10 MPa。

图4 六电极多测点电阻率探针及截面图

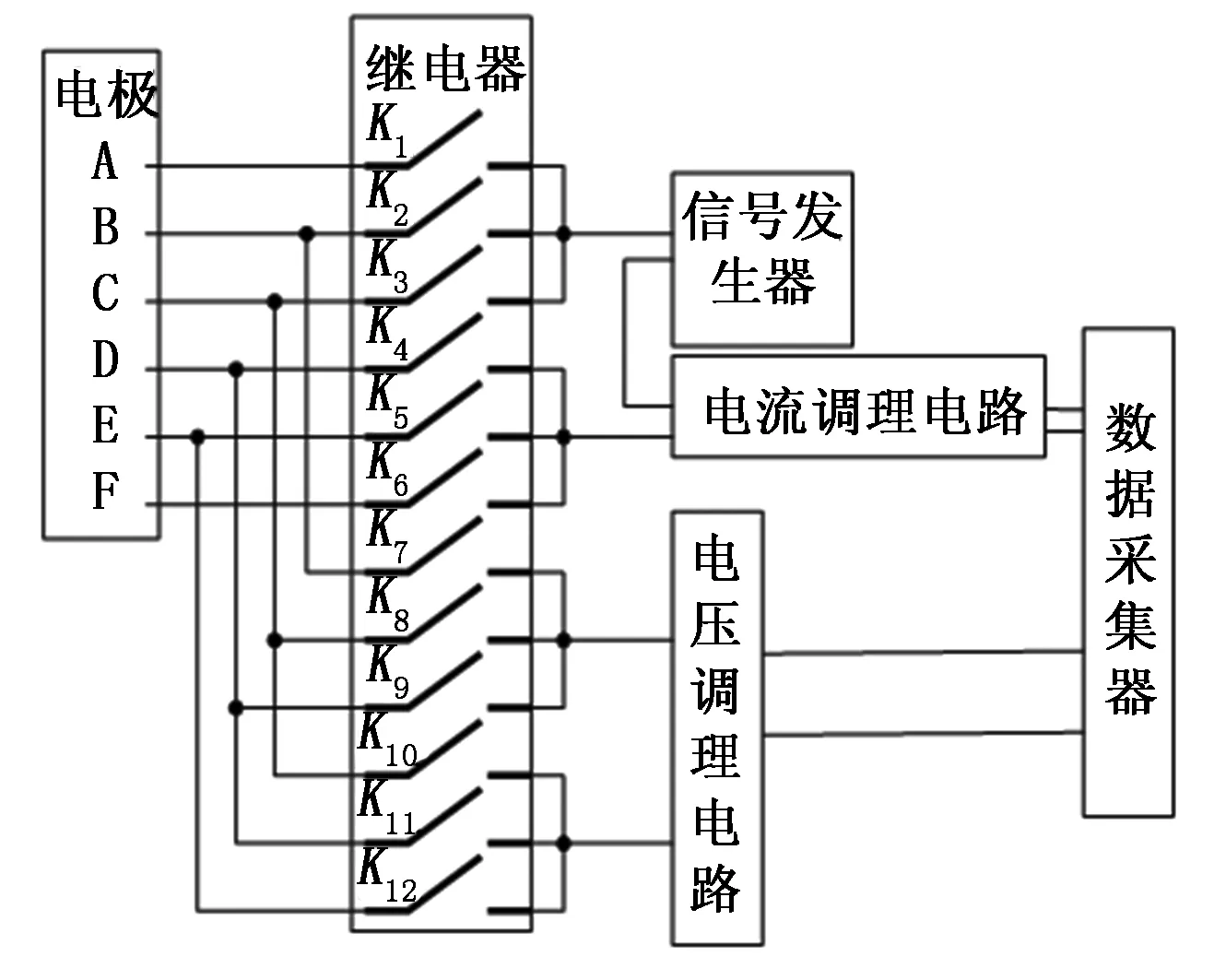

UTG9002C-II函数信号发生器输出峰峰值范围为1 mV~11.5 V,频率范围为0.2 Hz~2 MHz,全频段分辨率可达1 μHz,支持输出波形包括正弦波、方波、三角波,锯齿波等,可为电极环提供不同的电压激励。电压电流信号调理电路具有整流和放大两个功能,实际测量的原始电压电流信号经过信号调理电路后转变成0~10V的直流电压信号,便于数据的采集。JY-DAM-1600D继电器共有16路通道,支持RS232、RS485和以太网通讯接口,支持标准Modbus RTU通讯协议,在该系统中,多通路继电器与电阻率探针引线、函数信号发生器和电流电压调理电路相连,共占用12个通道,采用RS232通讯接口与工控机连接,接线方式如图5所示。KEYSIGHT 34972A数据采集器支持GPIB、RS-232、LAN和USB接口,机箱插槽内选用34902A数据采集卡,集成舌簧式多路复用通道,可完成16路信号的异步采集,扫描速率高达250路/s,在本测量系统中,采集卡的“101”和“102”通道分别用于电压信号和电流信号的采集,数据采集器通过USB串口与工控机相连。

电阻率测量采用四电极法测量原理,电压电极和电流电极相互分离,不同于二电极法的共用电极,可有效减弱极化效应[16]。如图5所示,ABCDEF分别代表电阻率探针的六个电极环,K1~K12为继电器的12路通道,通过继电器不同通路的闭合,使得相邻的4个电极为一组同时工作,具体工作方式如下,当K1、K4、K7、K10通路闭合,AD为激励电极,BC为测量电极,记作测点1;当K2、K5、K8、K11通路闭合,BE为激励电极,CD为测量电极,记作测点2;当K3、K6、K9、K12通路闭合,CF为激励电极,DE为测量电极,记作测点3。电压调理电路接收测量电极的电压信号,电流调理电路串接于总回路中,信号发生器为AD、BE、CF激励电极提供激励信号,数据采集器接收来自电压、电流调理电路的直流电压信号。继电器控制板通过LabVIEW控制实现激励信号与采集信号通路的切换,从而完成3个测点数据的采集。

图5 电阻率测量过程示意图

若数据采集器测得电压调理电路的输出信号大小为ΔUU,同时测得的电流调理电路的输出信号大小为ΔUI,对应的电阻率ρ可用下式计算得到:

(1)

其中:KE为电极系数,与被测介质无关,可通过氯化钠溶液标定计算得出。KU为电压调理电路转换系数,KI为电流调理电路转换系数,R为测点实测的电阻值。

1.2.3 CT扫描部分

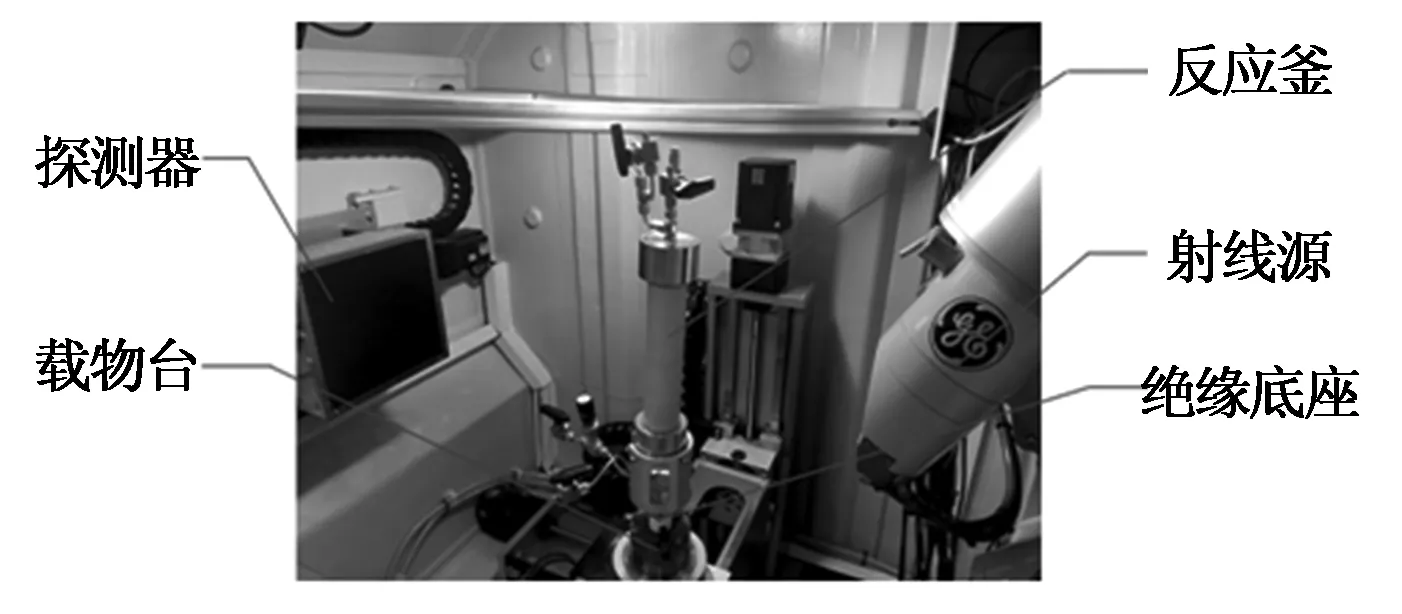

如图6所示,系统所用的CT设备为Phoenix v|tome|x型工业CT,配备纳米级和微米级两个射线源,探测器为16位数字平板探测器,像素为1 024×1 024,具有功率大、分辨率高的特点。反应釜通过绝缘底座与载物台相连,绝缘底座选用亚克力材质,刚度较高,长时间承压不易发生形变。扫描参数包括工作电压、工作电流、曝光时间和切片数目,可根据实测的样品尺寸以及扫描时间需求进行设定。CT扫描图像通过VG Studio和Avizo等三维图像处理软件进行重构和分割后,计算出孔隙中各相物质的含率。

图6 CT扫描装置

2 系统软件设计

虚拟仪器技术凭借其高效、灵活的特点,使相互孤立的硬件设备通过软件结合起来,达到控制与测量的目的,在测量系统的设计与开发中得到广泛应用[17-18]。如图7所示,本系统的软件实现可以分成4个部分,基于PLC梯形图语言的温压控制模块、基于LabVIEW图形化编辑语言的电阻率测量模块、数据显示和保存模块以及人机交互界面。

图7 测量系统软件流程图

2.1 温压控制模块

启动程序,系统完成初始化,开始实验测试,建立工控机与PLC串口的连接。温压控制模块软件驱动围压泵活塞动作以及围压管道与外界阀门的通断,完成排气工作,人为控制该过程持续时间。同时完成孔压、围压液温度、围压、围压泵液压和高压气罐压力数据的采集,临时存储到设定的寄存器中,便于后续程序的访问读取。

排气结束后,完成围压液流量和围压值参数的设定,进一步对围压泵活塞推进速度进行调节,使流量以及围压液的液压达到预设值并保持稳定,最终达到控制系统温度和围压的目的。

2.2 电阻率测量模块

建立工控机与继电器和数据采集器串口连接后,进行电压电流采样间隔和电阻率标定参数的设定。通过Modbus RTU标准通讯协议格式生成多线圈读写指令,实现继电器按照预设的工作方式(参见图5)控制通路的切换,并通过调用Agilent 34972A LabVIEW驱动程序控制数据采集器完成3个测点电压、电流数据循环测量,同时代入电阻率标定结果参数计算出测点的电阻率。

为保证电阻率数据的准确性,继电器动作后数据采集器开始采集数据,采集完成且采样时间间隔延时结束,继电器再次动作,进行下一个测点数据的采集,由于数据采集器为异步采样,所以相邻两个测点采集时间间隔为电压与电流采集时间间隔与采样间隔的设定值之和。

2.3 数据显示和保存模块

为便于实时存储查看系统采集的电阻率等数据,通过计算机开放数据库连接(ODBC)使用DSN建立LabVIEW与Access数据库的连接,本系统将数据参数保存到Access数据库表格中。

当3个测点电阻率数据采集完成时,读取该时刻存储到PLC设定寄存器中孔压、围压液温度、围压、围压泵液压和高压气罐压力的值,与电阻率值组合为一组,近似当作同一时刻系统采集的物理量,同时调用LabVIEW的database工具包写操作函数,实现采集数据在数据库表格中显示和保存的功能。

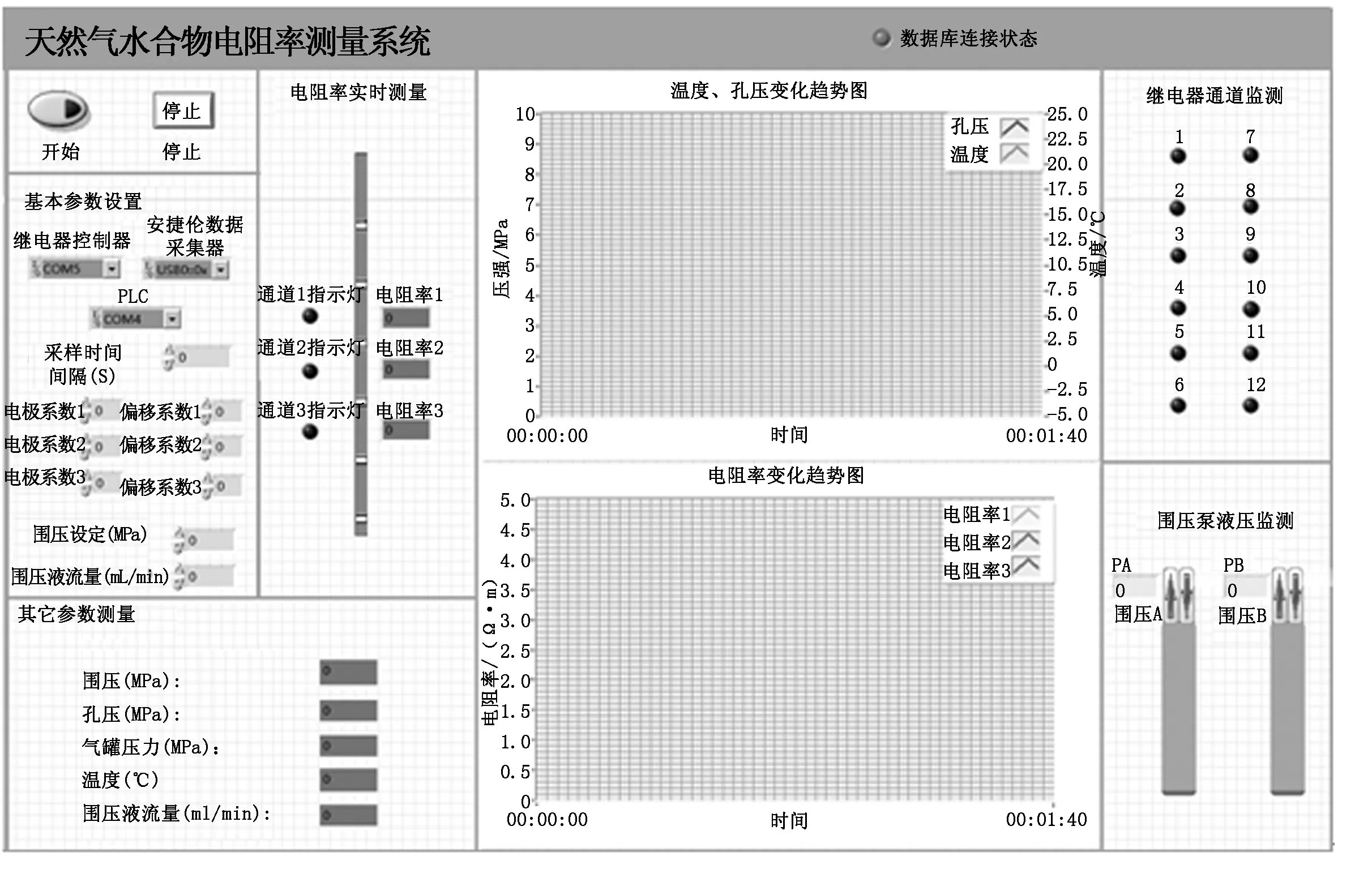

2.4 人机交互界面

人机交互界面通过LabVIEW软件生成(见图8),主要功能包括测量系统参数的设定、数据的可视化以及部分硬件工作状态的检测,具体包括以下部分:在基本参数设置中,用户可以连接继电器、数据采集器和PLC串口设备,以及向测量系统输入必要参数,设定采样间隔、预设围压和围压液流量,并且输入每个测点的电极电阻率标定结果,用于软件系统电阻率值的计算;在电阻率实时测量中,用户可以获知探针正在工作的测点以及每个测点的实时测量数据;在其它参数测量中,用户能够实时监测系统的围压、孔压和围压液温度等对实验影响较大的参数值,以便根据需求做出调整;在继电器通道监测中,用户可根据通道指示灯判断继电器是否正常工作;在围压泵液压监测中,用户可根据两个围压泵液压的变化判断围压泵工作状态,便于当出现围压泵堵塞或漏液等情况时及时停止实验。此外,在实验过程中,用户可以查看数据库与测量系统的连接状态,确保数据能够有效地保存。在测量系统中,温度、孔压和电阻率数据以曲线图的形式显示在界面上,用户可以根据曲线的变化趋势,选择合理的CT扫描时刻。

图8 人机交互界面

3 实验结果与分析

3.1 电阻率探针标定

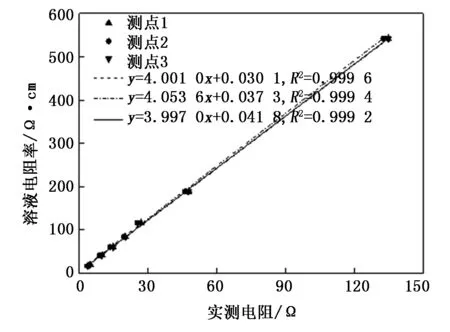

由式(1)可知,系统测量的电阻率值和电阻值存在正比例关系,比值为电极系数,为准确计算出各个测点的电极系数,需要在实验室配置不同浓度的NaCl溶液,在相同温度下(21.5 ℃)测量其电阻值。信号发生器选用频率为2 kHz、峰峰值为10 V的正弦信号作为激励电压。过实测的NaCl溶液电阻值与电阻率的标准值进行线性拟合,对探针各测点的电极系数进行标定,标定结果如图9所示。

图9 电阻率标定结果

3.2 甲烷水合物生成实验

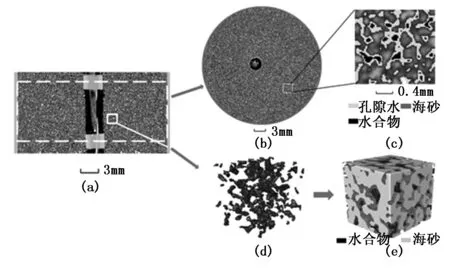

为验证测量系统测试的可靠性,开展了甲烷水合物生成实验,记录了水合物生成过程电阻率和CT图像数据。实验所用气体为99.99%高纯度甲烷,浓度3.5%的NaCl溶液,粒径为300~500 μm天然海砂,为便于分析,选用测点2的数据进行验证。李晨安等[19]建立了基于CT图像计算Berea砂岩孔隙度的分析方法,同时完成了CT扫描参数的优化。在此基础上,根据样品的尺寸大小,选择纳米级射线源,工作电压110 kV,工作电流100 μA,曝光时间333 ms,切片数目为1 000张,分辨率为28.55 μm/Voxel,放大倍数为7.01。对于获得的CT图像,采用人工选择法对图像灰度直方图进行阈值分割,获得扫描体系中各物质的分布情况,如图10(a)所示反应进行到15个小时的扫描图像,白色虚线范围内的区域为测点2的有效测量区域,图10(b)表示扫描区域内二维俯视截面,图10(c)为其局部放大部分。图10(a)白色实线范围内为该扫描区域大小为50×50×50 pixel的三维表征单元,图10(d)为表征单元内水合物组分提取结果。通过像素统计的方法,计算出样品孔隙度为38.72%,水合物饱和度为18.36%。为更直观地讨论水合物在孔隙中的具体分布状况,在水合物提取结果基础上将沉积物部分进行提取,如图10(e)所示,通过水合物与沉积物的相对位置可判断水合物的分布模式,结合图10(c)(e),可以判断出该阶段水合物主要悬浮于孔隙水中。

图10 CT扫描图像处理

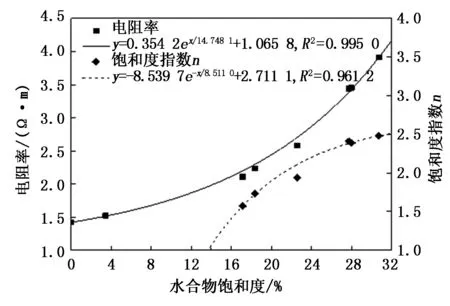

基于CT图像计算出不同扫描时刻水合物的饱和度,通过电阻率测量部分确定对应的电阻率值,由图11中所示的电阻率的变化可知,电阻率随水合物饱和度的增加呈指数规律上升,电阻率的变化可反映出水合物饱和度的变化。通过电阻率测量结果与CT图像数据建立电阻率数据与水合物饱和度的定量关系,优化饱和度测量模型是该测量系统建立的重要目标,阿尔奇公式是在电阻率测井领域定量计算储层水合物饱和度的重要经验公式[20-21],表达式如下:

(2)

式中,Sh为水合物饱和度,R0为饱和水储层电阻率,Rt为储层含水合物时电阻率,n为饱和度指数。根据样品水合物饱和度和电阻率测试数据,通过式(2)确定水合物饱和度与饱和度指数的关系,如图11所示,可以看出,随着水合物饱和度的增大,饱和度指数呈函数规律增大,在水合物饱和度为17.13%~30.72%范围内,饱和度指数在1.57~2.48之间,研究表明通过耗气量法计算水合物饱和度,在计算饱和度指数时也发现存在明显的非阿尔奇现象[22-23]。由上可知,通过CT扫描结果进行饱和度测量模型优化是可行的。

图11 电阻率、饱和度指数随水合物饱和度的变化

4 结束语

针对天然气水合物电法测试技术的局限性,为了从微观层面研究含水合物沉积物的电阻率响应规律,设计开发了基于CT扫描技术的天然气水合物电阻率测量系统,实现了电阻率数据与CT图像数据的实时获取。系统主要包括天然气水合物实验模拟、电阻率测量和CT扫描3个部分,软件部分通过PLC梯形图语言和LabVIEW图形化编辑语言实现。开展了甲烷水合物生成实验,建立了CT图像处理和水合物饱和度计算模型优化的方法。实验结果表明实测电阻率与通过CT图像像素统计计算出的水合物饱和度呈明显的指数关系,水合物饱和度在17.13%~30.72%范围内,饱和度指数在1.57~2.48之间,证明了测量系统可用性。

基于CT技术含天然气水合物沉积物电阻率测量系统为将来开展不同沉积物介质、不同温压环境条件下水合物模拟实验提供了技术支撑,使得通过实验数据从微观尺度完成对电阻率响应特性规律进行解释以及对水合物饱和度计算模型进行优化成为可能。