植物基肉制品研究进展与未来挑战

2020-09-01江连洲隋晓楠

江连洲 张 鑫 窦 薇 隋晓楠

(东北农业大学食品学院 哈尔滨150030)

肉类以其全面丰富的营养和独特诱人的口感成为人类必不可少的食品资源,然而,随着人口的增加和生活水平的提高,肉类资源逐渐供不应求。预计到2050年,世界人口将增长到90 亿,肉类消费量增长50%以上[1-2]。 肉类在地球环境资源的低效利用,增加温室气体排放,动物福利和人体健康等问题上,已经逐渐引起人们的重视[3]。 人造肉作为肉类替代品成为未来不可阻挡的趋势。 人造肉分为两种:一种是植物蛋白肉(Plant-Based Meat),它是以植物蛋白为原料,主要通过挤压、成丝、调理等技术来生产具有类似肉类质构、 口感和风味的仿肉制品。 植物蛋白素肉在市场上已有一定的规模,尤其是高水分挤压产品,近年来引起投资者和消费者的广泛关注,成为食品产业的新热点。另一种是细胞培养肉(Cultured Meat),它是依据动物肌肉生长修复机理, 利用其干细胞进行体外培养而获得的肉类,不需要经过动物养殖[4]。 目前细胞培养肉仍处于实验室研发阶段, 市场上尚无商业化产品。

植物蛋白素肉的原料具有多样性,大豆蛋白、豌豆蛋白和花生蛋白是我国目前研究比较深入且已有一定规模的商业化产品的蛋白原料。其中,以大豆蛋白为原料的植物基肉制品的应用在我国较为普遍。 根据植物基肉制品生产的水分含量可将其分为低水分产品(水分含量为20%~40%)和高水分产品(水分含量为40%~80%)。 目前,我国市场主要以低水分植物基肉制品为主, 产品大多为火腿肠、辣条、豆干等[5]。而高水分植物基肉制品由于技术尚不够成熟,消费者接受程度低等原因,在我国市场上规模较小。 本文首先介绍植物蛋白和配方组成, 阐述植物基肉制品在世界范围内的发展历程。 然后,着重论述挤压技术,分析食品挤压技术在植物基肉制品中的应用和高水分挤压过程中蛋白质纤维形成机理, 探讨植物基肉制品当前所面临的挑战以及未来发展和研究方向, 为我国的植物基肉制品及相关领域的研究和开发提供参考。

1 植物蛋白简介

一般意义上的植物蛋白是指来自于大豆、花生等油料或谷物、 可食性果实以及花草林果等植物中所含的蛋白质,开发利用前景极其广阔。从营养学角度,植物蛋白具有零胆固醇、零激素、零反式脂肪酸、 零抗生素, 富含人体必需氨基酸等优点,不会导致现代“文明病”的发生,更符合人们对饮食健康的要求。在氨基酸的组成上,植物蛋白中必需氨基酸接近人体所需的比例, 几乎不含限制性氨基酸, 是一种优质蛋白资源。 从功能性质方面,植物蛋白具有溶解性、吸水性与吸油性、起泡性与起泡稳定性、乳化性与乳化稳定性、黏性及凝胶形成性等良好的加工特性, 这为植物蛋白在食品工业中的应用奠定了基础。特别是大豆蛋白,含量可高达90%以上,属于植物性的完全蛋白质,除了蛋氨酸含量较低外, 其余必需氨基酸含量均较为丰富,营养价值与动物蛋白相当。 除此之外,大豆蛋白还具有降低血脂、胆固醇,提高胰岛素敏感性和减肥等独特功效[6-7]。在功能特性上,大豆蛋白具有良好的凝胶性,持水、持油性和乳化性等[8],在植物基肉制品的加工过程中起重要作用。鉴于此,大豆蛋白在营养价值、 保健功能和加工特性上都是植物基肉制品最好且最主要的植物蛋白来源之一。

2 植物基肉制品及其发展历史

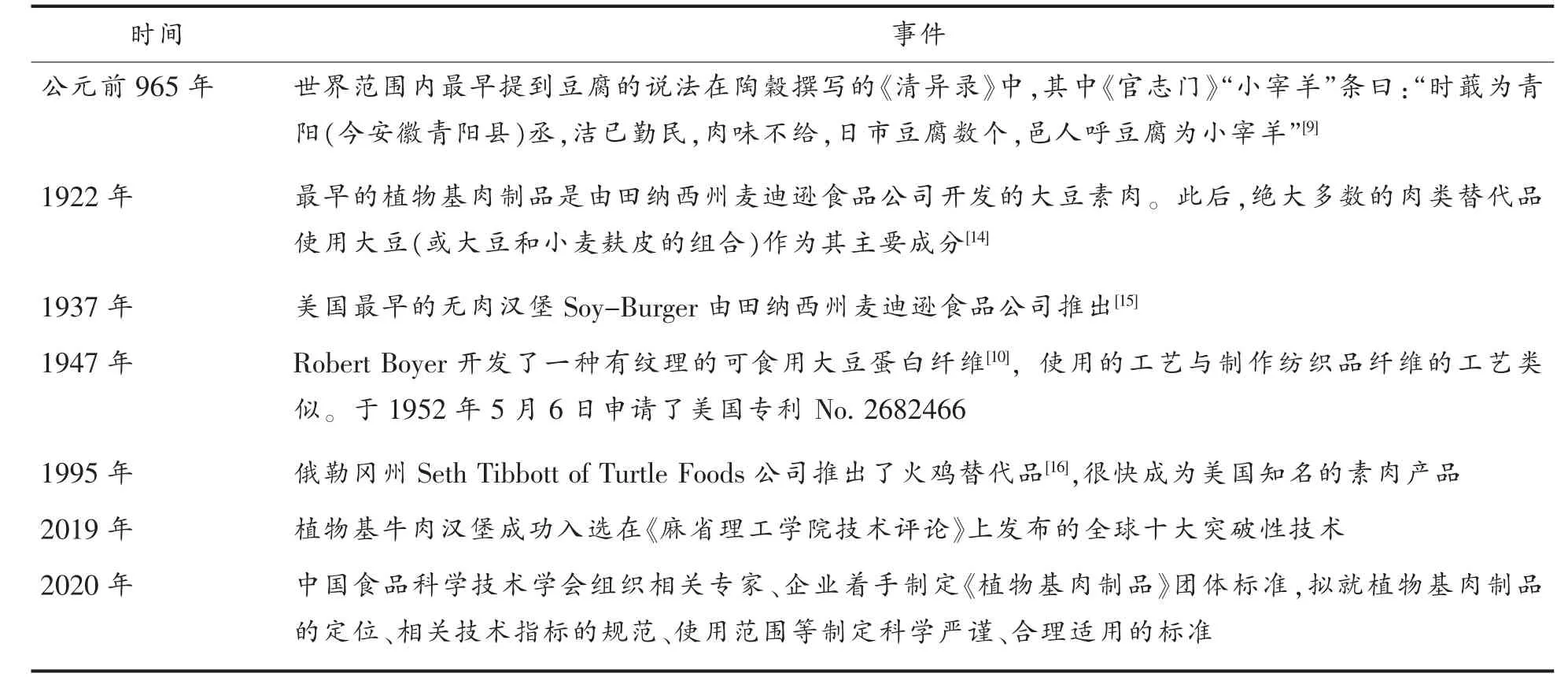

植物基肉制品的开发与生产虽然最早来自于西方国家, 但是我国早在公元前965年就已有以大豆为原料制作豆腐并将其当作肉类食用的文献记载[9]。 麦迪逊食品公司在1922年以大豆为原料开发出用“大豆素肉”命名的植物基肉制品,这是最早的明确提出素肉概念的产品。直到1947年,Robert Boyer 第1 个以植物蛋白为原料生产出具有纹理的产品, 他通过类似于纺织纤维的方法制造出一种可食用的大豆蛋白纤维[10],然而,这种方法成本太高且不适用于所有蛋白质, 不利于商业化,随后逐渐被挤压技术取代[11]。 在20 世纪60年代,挤压技术开始应用在植物基肉制品的生产上,在低水分条件下(含水量20%~40%)可以制得拉丝大豆蛋白。 在此条件下的大豆基肉制品外观呈海绵状结构,虽然口感松软且形状大小丰富多样,但是在食用前需复水处理且成本较高[12]。 随着对挤压技术研究的深入,在20 世纪90年代,高水分挤压技术逐渐兴起。与低水分挤压技术不同,除了高水分条件(含水量40%~80%)外,在其出口还需安装一个较长的冷却模口[13]。 该条件下的植物大豆素肉产品组织化程度高,弹性强,质地更接近畜禽肉。 经过近30年的发展,直至今日高水分挤压技术仍处于不断研究开发阶段。 以大豆蛋白为代表的植物基肉制品的整体发展历程如表1 所示。

表1 植物基(大豆)肉制品的发展历史Table 1 Events in plant-based(soy)meat history

3 植物基肉制品原料

一般地, 植物基肉制品的蛋白质含量占干物质总量的50%以上[17]。 根据大豆蛋白含量可以分为脱脂大豆粉(蛋白含量50%~55%)、大豆浓缩蛋白(蛋白含量65%~70%)和大豆分离蛋白(蛋白含量85%~90%), 它们均可作为植物基肉制品的原料[18]。

植物基肉制品的原料分为大豆蛋白单一体系和大豆蛋白与其它植物蛋白的复合体系。 在大豆蛋白单一体系时, 选用原料中混合适量的大豆分离蛋白比例,可以提高产品的组织化程度[19]。 另外, 原料中脂肪含量比例较高时产品的组织化度和表面纹理更好[20]。

一般情况下, 植物基肉制品的原料大多使用复合体系, 通过添加其它植物蛋白可以明显改善产品品质。 下面详细介绍常见的以复合体系为原料的配方组成。

3.1 大豆-小麦蛋白

小麦蛋白通常是在小麦粉中分离淀粉的过程中作为副产物生产。 小麦蛋白在吸水后会形成具有网络状结构的湿面筋,具有良好的黏弹性、延伸性和热凝固性等[21],被广泛应用于植物基肉制品的制作中[22]。 如今应用较多的就是将小麦蛋白添加到大豆蛋白中生产植物基肉制品。 Grabowska等[23]发现大豆分离蛋白在加热并施加剪切力的条件下添加小麦蛋白会产生纤维结构, 而单一的大豆分离蛋白则不会产生类似的纤维结构。 在此后的研究中将大豆分离蛋白和小麦蛋白以3.3 ∶1 的比例进行热剪切后会产生高度纤维状的植物基肉制品[24-25]。 Chiang 等[26]利用挤压机也同样得出了在小麦蛋白30%添加量时植物基肉制品具有最高的组织化度、硬度、耐嚼性和纤维结构的结论,这说明适当添加小麦蛋白会有效增强植物基肉制品的纤维结构和组织化度等, 使产品与动物肉有更相似的口感。

3.2 大豆蛋白-淀粉

淀粉是一种比较常见的多糖, 在植物基肉制品的原料中添加适量淀粉, 可以提高产品的感官品质和组织化度[27]。 在生产过程中,将淀粉主要作为结合剂, 对植物基肉制品纤维结构的形成起着重要的作用。 另外,淀粉可作为增稠剂、增强剂来添加,使挤出过程稳定[28]。 其中,玉米淀粉和小麦淀粉因具有较强的增稠性, 故成为较为常用的淀粉添加种类[17]。 研究表明,在大豆蛋白中的淀粉添加量应少于干物质原料的10%[28-29]。淀粉添加量过多可能会干扰平行于剪切方向的纤维排列, 从而导致产品的口感较差[28]。

3.3 大豆蛋白-食用胶

食用胶分为明胶、卡拉胶、琼脂和果胶等。 它们在食品加工中经常作为稳定剂、 增稠剂和胶凝剂等使用。同样,食用胶的功能特性对植物基肉制品的结构和口感等发挥重要的作用。在挤压机内,卡拉胶通过吸附更多的水分增大熔融状态下混合物的黏度,从而形成更加均匀、致密的蛋白质网状结构。 在卡拉胶添加量为1.5%时使植物基肉制品具有最佳的纤维结构和口感[31]。 果胶也有着类似于卡拉胶的作用, 在添加较低浓度果胶后促进大豆基肉制品纤维结构的形成[32]。

3.4 大豆蛋白-膳食纤维

膳食纤维具有较好的持水、 增稠性和润滑作用等, 将它作为添加物时可以改善植物基肉制品的感官品质和质构。 食用适量的膳食纤维还可以降低一些疾病的风险,如癌症、动脉粥样硬化、肥胖和糖尿病等[33]。 根据在水中溶解性,膳食纤维可分为可溶性膳食纤维和不可溶性膳食纤维。 它们对人体均有益处, 如可溶性膳食纤维有降血脂和降血糖等功效, 不可溶性膳食纤维有防治便秘的功效等。 在植物基肉制品生产过程中因物理化学性质和结构特性的变化, 不可溶性膳食纤维可能转化为可溶性膳食纤维[34]。 在产品加工过程中膳食纤维通常以果渣的形式添加, 使植物基肉制品具有水果味和甜味, 并且果渣中的功能性化合物如黄酮类、 花青素和类胡萝卜素等也可赋予产品营养特性[35-36]。

4 食品挤压技术在植物基肉制品中的应用

挤压是目前植物基肉制品生产中最为常见的加工工艺。 最早是由美国人Anelly 在1964年利用单螺杆挤压机生产组织化植物蛋白并申请了专利[37]。 根据原料水分含量的不同可将挤压技术分为低水分挤压(low-moisture extrusion)和高水分挤压(high-moisture extrusion)。

4.1 低水分挤压

低水分挤压技术兴起于20 世纪60年代,目前该技术已基本成熟, 并且当前国内外植物蛋白素肉市场也是以低水分挤压产品为主[38]。 低水分挤压是指在水分含量20%~40%时对植物蛋白进行挤压膨化的工艺, 当植物蛋白原料从挤压机内的高温、高压条件下挤出时,突然释放的压力使蛋白膨化形成海绵状结构[39]。 虽然该挤出物具有类似肉类的纤维结构和弹性, 但是很难根据它们膨胀海绵状的外观将其当做“肉类”。 低水分挤压产品后续的工艺较为复杂,在食用前需要复水,属于非即食性食品。 低水分挤压产品的主要用途是用作肉制品(火腿肠等)的添加剂,代替部分肉类蛋白以及提高产品的吸水、吸油能力[40]。 在原料方面, 低水分挤压的选择范围较宽, 采用脱脂大豆粉、 大豆浓缩蛋白和分离蛋白都可以得到植物基肉制品[41-42]。 在设备方面,单螺杆挤压机和双螺杆挤压机都能在低水分条件下挤出素肉产品,然而,单螺杆挤压机的混合、分散和均化效果较差,只适用于简单的蛋白膨化处理[43]。 双螺杆挤压机的使用较为普遍。

4.2 高水分挤压

高水分挤压是在低水分挤压的基础上发展起来的。在20 世纪80年代,双螺杆挤压机开始取代单螺杆挤压机, 由于前者具有更加高效的加工能力、更低的能耗(200~1 200 kJ/kg)和更大的水分含量范围(5%~95%的干料率),所以推动了高水分挤压技术的兴起[42-43]。 高水分挤压的水分含量为40%~80%,这使其挤出物的最终水分含量也可以超过30%[38], 因此高水分挤压产出的植物基肉制品在食用前无需复水, 其具有类似肉的纤维结构和质地特性,可以作为肉类替代品食用。在水分含量的增加过程中, 大豆蛋白挤出物的组织化度和粘着性随之增加,而其硬度和咀嚼性会降低。研究表明, 在植物蛋白水分含量约为60%时具有较好的组织化度和口感[46-47]。 在原料方面,高水分挤压的选择较为严格, 只有蛋白含量在60%以上才能形成较好的纤维结构。在设备方面,高水分挤压不仅需要双螺杆挤压机, 而且对挤压机的螺杆构型和长径比等也有着较为严格的要求。另外,还需在挤压机模头出口处安装一个较长的的冷却模具,通常将其温度设置在75 ℃以下。 冷却模具会提供垂直于挤出方向的剪切应力, 使蛋白质分子重新排列形成致密的纤维结构和较好的质构特性。 除此之外, 冷却模具还可以最大限度地保留大豆蛋白的营养物质和生物活性物质[46,48]。

5 植物基肉制品纤维形成机理

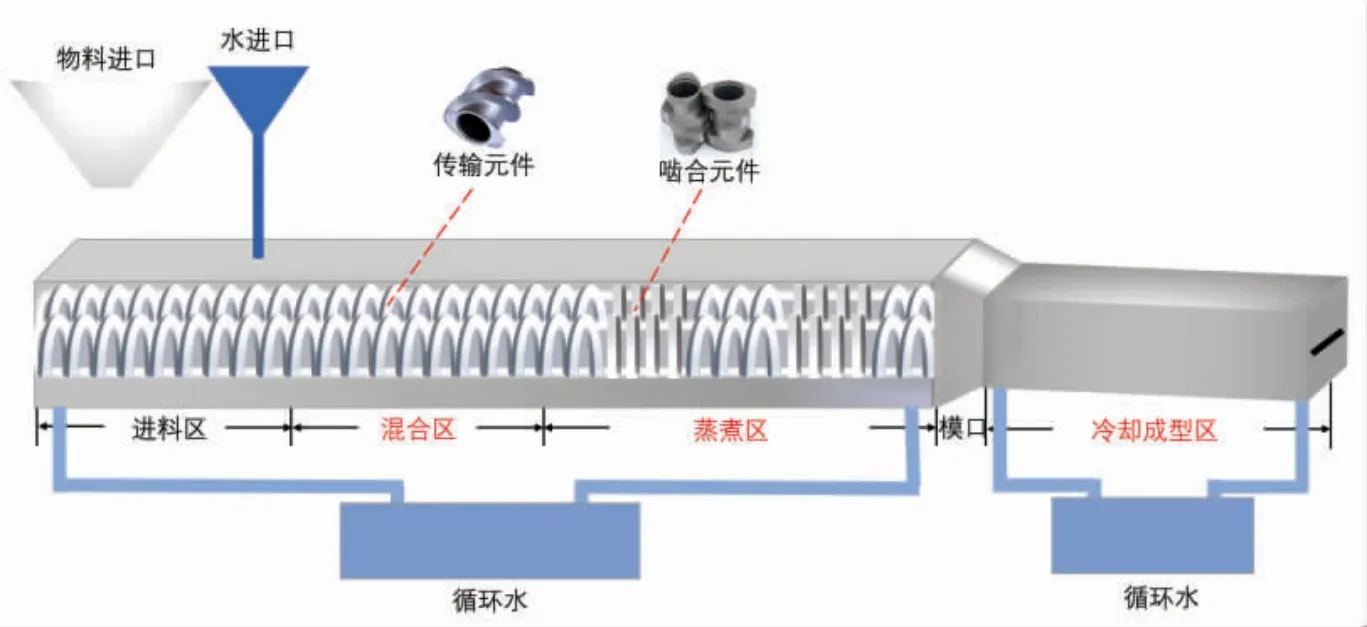

用于高水分挤压的挤压机根据其功能性主要分为3 个部分:混合区、蒸煮区和冷却成型区[12,49-50],如图1 所示。其中,蒸煮区是高水分挤压的核心区段,在此区段内螺杆装有较多的啮合元件,温度一般高于130 ℃, 植物蛋白原料在高剪切力和高温作用下发生显著的物理和化学变化[12,51]。冷却成型区是使蛋白质的分子重排, 形成纤维状结构的关键区段。温度一般略低于75 ℃[52]。混合区主要是让水与物料混合,在此区段需要装有少量啮合元件,温度一般低于80 ℃,这样可使水与物料充分混匀而水分不会蒸发。 在此区段也会发生一些物理化学变化。

在整个高水分挤压过程中, 各区段原料都会有不同的相态变化。在混合区内,原料与水在螺杆的剪切作用下形成均匀的面团[53]。 在蒸煮区内,从固态转变为橡胶态或黏液态,即发生了熔融。传输到冷却模具时,熔融状态的混合物会形成层流,逐渐定型并呈现类似动物肉的质地和结构特征[54]。

图1 高水分挤压功能区示意图Fig.1 Schematic diagram of the high moisture extrusion functional area

在高水分挤压中, 植物基肉制品主要是以大豆浓缩蛋白或大豆分离蛋白为主要原料。 分析挤压机内蛋白质的物理化学变化一直是研究的热点, 也是解决挤出物纤维形成机理的重要研究方法。然而,导致挤出物纤维机构形成的确切机制目前尚不清楚。 高水分挤压内部的蛋白质变化被形象地称为“黑箱”。 目前对于挤出物的纤维结构形成机理研究, 包括挤压机机筒内化学键的变化和冷却成型区内的相分离现象等。

5.1 高水分挤压对蛋白质分子化学键的影响

维持天然蛋白质空间结构的主要是非共价键,包括氢键、范德华力、疏水作用、离子键和二硫键等[55]。 研究表明,在高水分挤压过程中,主要改变的是上述非共价键, 而不涉及蛋白质共价键的变化。 目前大多认为二硫键对大豆蛋白组织化结构的形成起主要作用, 而氢键和静电相互作用其次[42,56]。对此也有一些其他的研究结果,如Ledward等[57]研究表明:决定蛋白组织化的原因是共价键的形成和静电相互作用,因为氢键、二硫键和疏水相互作用是热不稳定键, 在机筒内的高温下很难形成和维持, 而共价键在模头处已经重新排列完成, 静电相互作用会在高压下形成且它们都不受高温的影响。 也有研究证明共价键的变化与剪切力有关, 在高剪切力作用下可能会发生共价交联作用[58]。

在高水分挤压过程中, 蛋白质主要经历了4个构象变化阶段:分子链展开、团聚、聚集和交联,并伴随着降解和氧化等[46,59],如图2 所示。 在混合区,蛋白质在螺杆剪切和温度的作用下,氢键首先断裂使蛋白质分子链顺着运动方向展开, 封闭在分子内的疏水性氨基酸暴露出来[46,60]。 到蒸煮区时,蛋白质的构象主要由氢键维持。因此时急剧升高的温度使二硫键断裂, 而新的二硫键又会生成[61-62]。在冷却成型区,蛋白素肉产品已经形成,且主要是由二硫键、 氢键和疏水作用力来维持组织蛋白的构象。

图2 高水分挤压过程中蛋白构象变化推测[40]Fig.2 Speculation of the conformational changes of protein during high moisture extrusion process[40]

5.2 高水分挤压对蛋白质分子重排的影响

在高水分挤压过程中, 冷却模具对植物基肉制品的质构形成具有重要的作用, 在这一区段主要发生物理变化,不涉及化学反应[46]。 在混合物从机筒内传输到冷却模具时, 其狭缝的形状和较低的温度使混合物难以发生膨化现象, 并且使其黏度增加[13]。 较低的温度会使混合物保持层流状态,使蛋白分子重新有序排列, 这是植物蛋白产品纤维结构形成的关键因素[59],如图3 所示。 Sandoval Murillo 等[63]在观察到冷却模具中挤出物的结构清晰地显示水和蛋白质的区域后, 由此提出了一种机制,在冷却模具中蛋白质-水熔融物相分离为水和蛋白的区域,因而形成纤维状的片层结构。

6 植物基肉制品存在的问题与面临的挑战

图3 冷却模具中的层流Fig.3 Laminar flow in cooling die

1)植物基肉制品的口感与动物肉仍有差异。动物肉具有丰富且致密的纤维结构, 口感鲜嫩多汁且富有弹性和咀嚼性。 让消费者广泛接受植物基肉制品的较为重要的因素之一, 便是其口感是否与动物肉相似,甚至完全一样。虽然在增强植物基肉制品的纤维结构和口感上已有一些进展,但是目前已经投入生产销售的植物基肉制品在纤维结构的紧密性和口感上仍然较差。 通过添加适量小麦蛋白、 淀粉和膳食纤维等都能有效增强植物基肉制品的纤维结构。如Gu 等[64]通过添加10%玉米淀粉,挤出的植物基肉制品有更好地持水能力、黏弹性以及更紧密的纤维结构。 余世锋等[27]进一步研究发现在玉米淀粉添加量为3%~4%时有较强的持水和持油能力。另外,脂肪也是影响口感的一个重要因素, 在植物基肉制品中添加脂肪或植物油能提高其嫩度和质地[65]。 Jimenezcolmenero 等[66]发现魔芋凝胶具有良好的凝胶特性,可作为猪肉脂肪替代物。 未来需要对高水分挤压技术进行深入研究,通过调控挤压参数(温度、水分含量、螺杆转速和喂料速度等)和进行更合理的原料搭配生产富含纤维和口感更佳的植物基肉制品。

2)植物基肉制品的风味与动物肉也存在一定差距。 目前对于植物基肉制品风味研究主要存在两个问题: 一是当前通过添加肉味香精等调味品对风味调控,肉味香精包埋效果差,香气弱,粉味重[43];二是大豆蛋白制品容易产生豆腥味等异味。 针对第1 个问题目前已有一些研究对肉味香精进行了改进,如沈军卫[67]以大豆蛋白为原料,通过生物酶解技术和热反应技术制备香气浓郁、风味纯正、香味持久的猪肉味香精。 齐景凯等[68]以牛骨蛋白质水解液为原料,通过美拉德反应,得出猪肉香精。 Wu 等[69]将核糖、半胱氨酸添加到大豆蛋白酶解物中, 通过美拉德反应制备出牛肉味物质。 在未来需要通过优化美拉德反应条件和筛选肉味香精原料配方以得到风味更加纯正的肉味香精, 使植物基肉制品在烹饪和食用时具有肉类风味。对于第2 个问题,当前主要是通过对大豆蛋白改性去除异味物质或利用香精对异味进行掩盖,然而,仍存在清除不彻底,所用试剂存在安全隐患等缺点。 樊永华等[70]对大豆蛋白进行氨改性,能明显减少醛类等异味物质。 大豆蛋白制品产生异味的原因除了大豆蛋白本身含有豆腥味等异味外,还有添加到大豆食品中的风味化合物可能会与大豆蛋白或其它成分发生相互作用, 从而产生不良风味[67]。 对此,陈洁等[72]通过控制少挥发或难挥发性风味化合物的含量来改善含大豆蛋白食品食物风味。 在未来需对大豆蛋白的异味物质及产生机制进行深入研究,期望找到安全、高效且能将异味物质彻底清除的方法。

3)植物基肉制品评价方法及标准较少。 目前, 组织化植物蛋白只有针对于低水分挤压产品的评价方法。 2008年,商务部颁布的 《膨化豆制品》 行业标准(SB/ T10453-2007)较为常用。而对于高水分挤出产物尚未制定统一的相关标准。 康立宁等[73]利用因子分析法对大豆组织蛋白品质进行综合评价, 指出大豆基肉制品品质的指标重要程度依次为韧性、硬度>组织度>亮度、a*>b*,其中a*和b*为彩度指数。 于源等[74]同样利用因子分析法将产品质量评价指标和权重暂定为: 产品韧性(15%)、硬度(15%)、持水性(25%)、色泽(45%)。2020年, 中国食品科学技术学会组织相关专家、企业着手制定《植物基肉制品》团体标准,拟就植物基肉制品的定位、相关技术指标的规范、使用范围等制定科学严谨、合理适用的标准,这将是世界范围内首次提出的针对植物基肉制品制订的产品标准。总之,通过对植物基肉制品在原料、加工、贮藏和产品安全等环节进行深入、系统研究,制定相关评价方法及标准, 将极大地推动全行业的健康发展,生产出被消费者广为认可的植物基肉制品。

7 结语

植物基肉制品是一个极具潜在价值的未来食品发展方向, 其核心的生产技术是高水分挤压及风味调控。目前国外植物蛋白市场已初具规模,并还在不断改进和扩大产品的适用范围及市场规模。我国食品界亦应审时度势,组织力量加大研发力度, 尽快将具有中国饮食特色的植物基肉制品商品化,并逐步扩大产业规模。当前植物基肉制品的食品化在口感和风味上仍需突破, 未来需要强化以下几个方面的工作:1)深入探讨高水分挤压产品的纤维结构形成机理, 以期达到对产品品质的调控。 在植物蛋白原料的选择和配方上进一步优化, 通过对大豆等植物蛋白的改性和与其它原料配比,以达到最适合生产植物基肉制品的标准;2)将高水分挤压技术、剪切技术与现代高新技术,如食品3D 打印技术、超临界流体挤压和可视化智能制造等相结合;3)整合国内科研力量,融合包括化学、物理、食品加工等多学科研究成果,从植物蛋白质资源开发、组织化技术、重组和产品色香味形以及营养健康品质等多方面进行综合考量;4)借助仪器分析设备与定性、定量分析方法,实现对相关原料和产品属性的精准测定与分析。

植物基肉制品在节约资源、 保护环境和促进人体健康等方面与肉类相比有其巨大的优势,希望将来为广大消费者所接受并喜爱, 成为一种必不可少的餐桌食品,以实现“更健康、更安全、更营养、更美味、更高效、更持续”为特征的未来食品的目标。