浮选回收云南某铜冶炼渣中的铜

2020-09-01卢美玲

李 勇,罗 星,卢美玲,夏 瑜

(中国有色桂林矿产地质研究院有限公司,广西 桂林 541004)

0 引言

铜冶炼渣是一种熔融物料,是一种“人工矿石”[1],据估算,我国铜冶炼渣已累计达到5千万吨,其中铜、铁品位一般分别在0.5%和30%以上,有较大的开发价值[2]。铜冶炼渣主要来自火法冶炼,火法铜冶炼渣根据炉渣不同的冷却方式,可分为缓冷渣和水淬渣,铜渣的冷却方式对炉渣的结晶过程和铜组分颗粒的聚集长大有着决定性的影响,而且会影响铜炉渣的结晶粒度和各种矿物之间的共生关系[3]。从铜渣中浮选回收铜组分比较困难,很大程度上是由于其冷却过程中铜颗粒结晶得不到聚集长大,被其他矿物包裹形成包裹体,且各种矿物共伴生关系复杂造成的[4]。目前国内铜冶炼采用的主要是熔炼和锤炼两道炼铜工艺:吹炼渣由于含铜品位高,一般返回上一道工序,或者选矿富集再利用;熔炼渣由于含铜量较低,一般作为废料丢弃,但是随着国家对二次资源综合利用的重视,熔炼渣中铜的回收利用也越来越受到各冶炼厂的关注。目前,铜冶炼渣中有用元素的回收方法主要有火法、湿法、浮选法和联合法,其中浮选法选铜具有成本低、铜回收率高等优点。

云南某冶炼渣为熔炼缓冷渣,铜品位较低,但是产量大,冶炼厂有意回收其中的铜。本试验以该冶炼渣为研究对象,在对其性质研究的基础上,研究采用浮选工艺回收其中的有价金属铜。

1 试样性质

1.1 化学多元素分析

对试样进行多元素化学分析,结果见表1。

由表1可知,试样主要有价元素为Cu和Fe,含量分别为0.77%和34.89%,本次试验回收的元素为Cu。

表1 试样化学多元素分析结果 Table 1 Chemical multi-element analysis result of the sample

1.2 铜物相分析

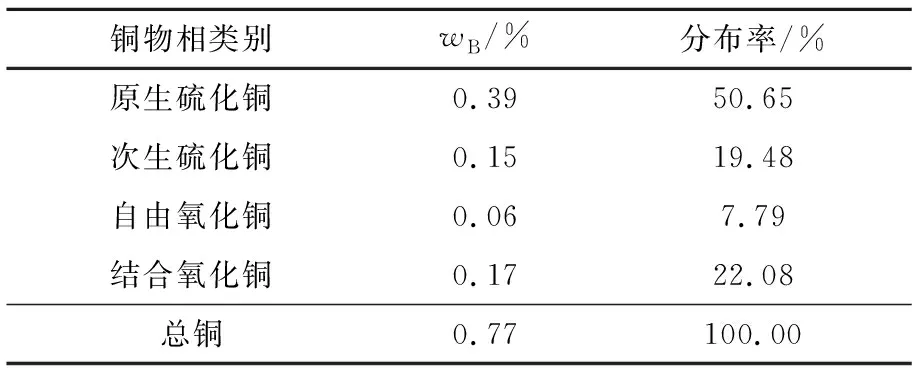

试样铜物相分析结果见表2。

表2 试样铜物相分析结果Table 2 Copper phase analysis result of the sample

由表2可知,试样中原生硫化铜占50.65%,次生硫化铜占19.48%,自由氧化铜占7.79%,结合氧化铜占22.08%,其中结合氧化铜很难通过浮选回收,因此,根据铜物相分析结果,通过浮选回收铜的理论铜回收率为77.92%。

2 试验结果与讨论

通过探索试验确定磨矿方式为球磨,最佳捕收剂种类为丁基黄药,起泡剂为以松醇油(即2#油),调整剂为Na2CO3。

2.1 磨矿细度试验

以丁基黄药作捕收剂,用量100 g/t,以松醇油作起泡剂,用量40 g/t,进行磨矿细度试验,试验通过一次浮选粗选,获得粗精矿和尾矿,根据粗精矿指标,确定最佳磨矿细度,试验结果见图1。

图1 粗精矿指标与磨矿细度关系曲线Fig.1 Relation curve between rough concentrateindex and grinding fineness

由图1可知,随着磨矿细度由-0.074mm占65%提高到80%,粗精矿铜回收率总体逐渐增加,继续增加磨矿细度,粗精矿铜品位增加,但是铜回收率下降幅度较大。因此,综合考虑粗精矿铜品位和铜回收率指标,确定最佳磨矿细度为-0.074mm占80%。

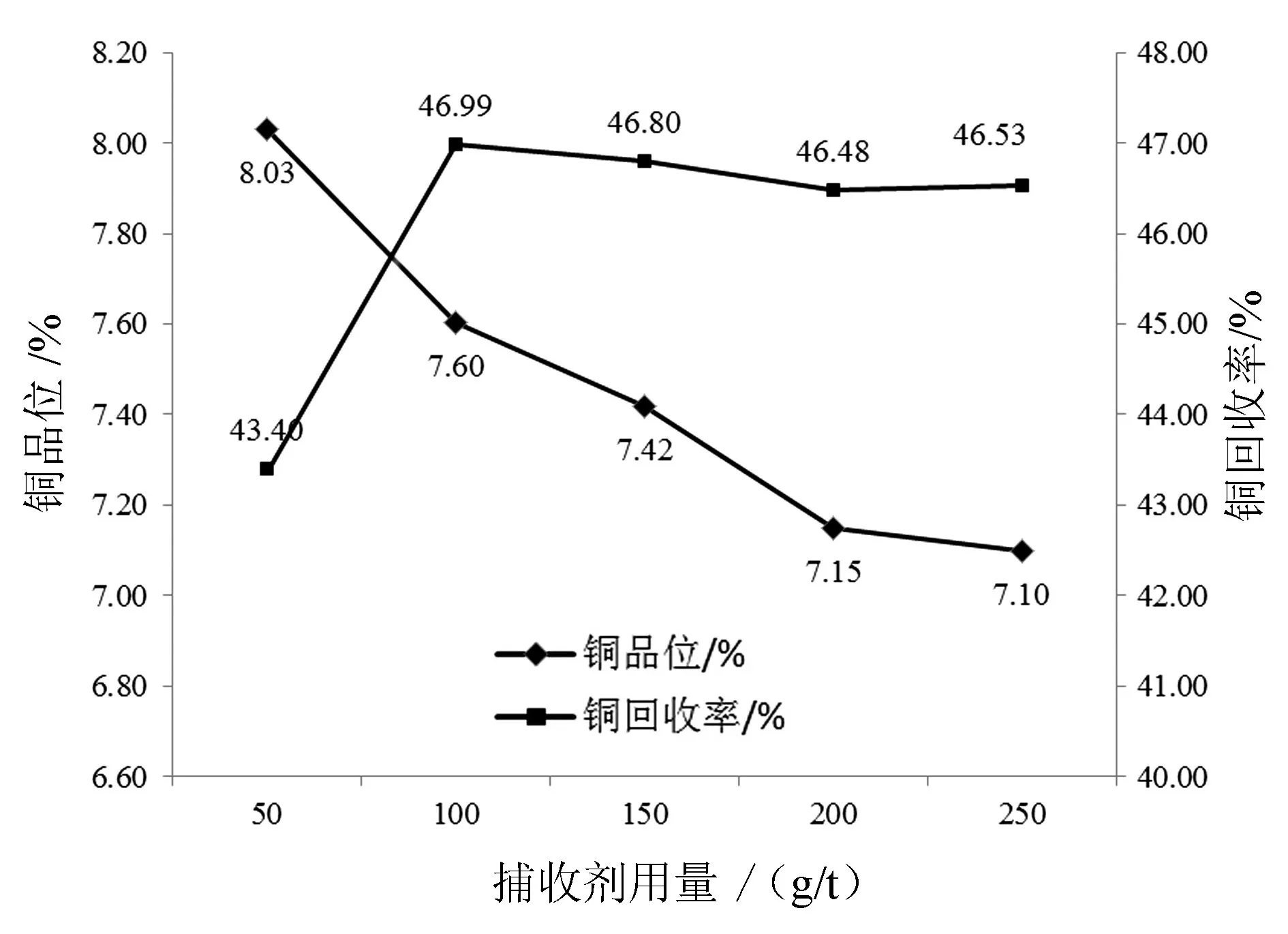

2.2 捕收剂用量试验

在最佳磨矿细度-0.074 mm占80%,以松醇油作起泡剂,用量40 g/t,进行以丁基黄药为捕收剂的捕收剂用量试验,试验通过一次粗选获得粗精矿和尾矿,根据粗精矿指标,确定最佳捕收剂用量,试验结果见图2。

图2 粗精矿指标与捕收剂用量关系曲线Fig.2 Relation curve between rough concentrate indexand collector dosage

由图2可知,随着捕收剂用量由50 g/t提高到100 g/t,粗精矿铜品位降低,铜回收率增加,继续增加捕收剂用量,粗精矿铜品位继续降低,铜回收率变化幅度不大,由此可知,捕收剂用量100 g/t已经足够,继续增加捕收剂用量,不会提高浮选指标。因此,综合考虑粗精矿铜品位和铜回收率指标,确定粗选最佳捕收剂用量为100 g/t。

2.3 调整剂用量试验

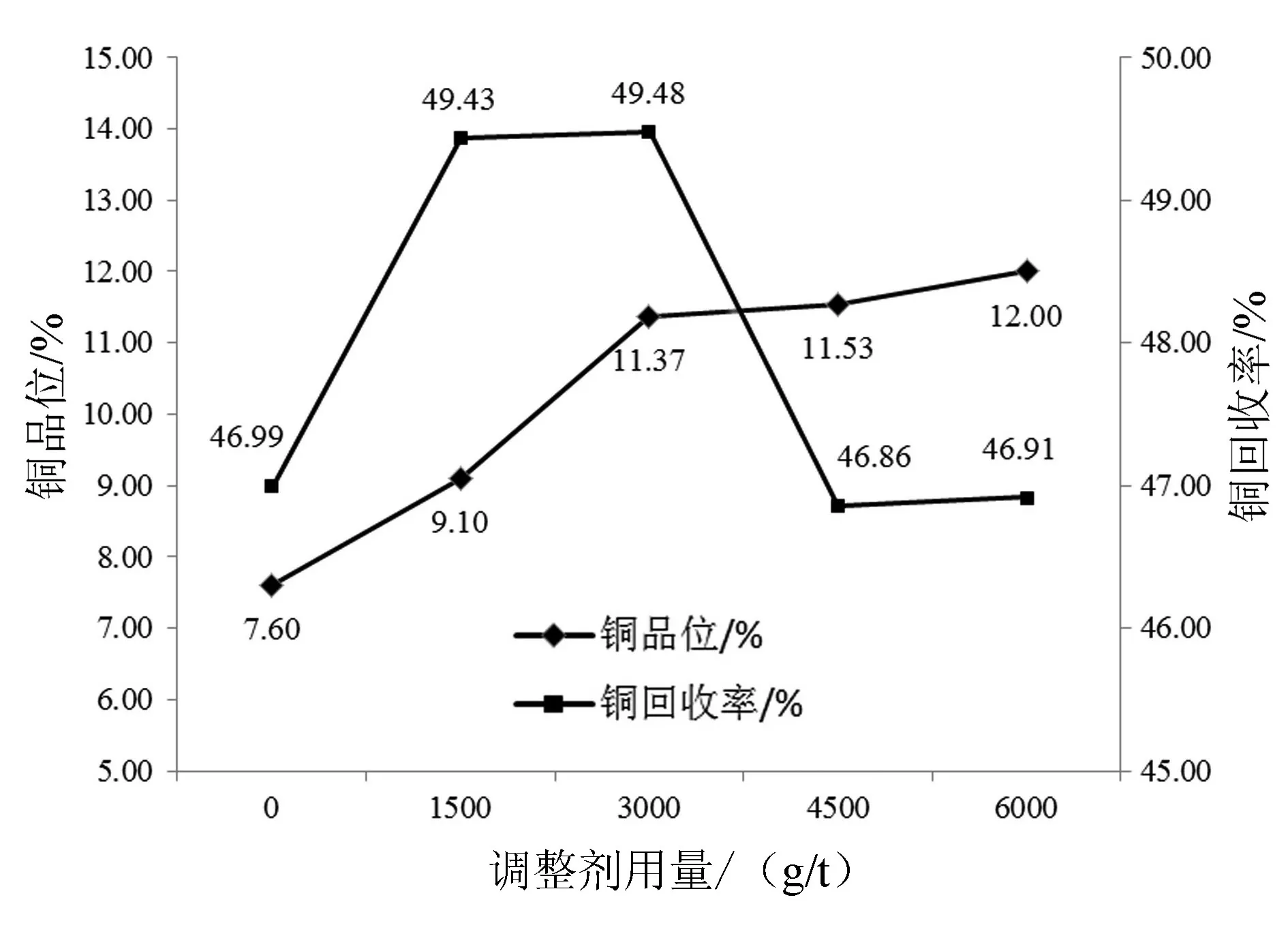

调整剂Na2CO3的作用除了调节矿浆pH值,还可以减轻矿泥对浮选的不良影响[5]。

在最佳磨矿细度-0.074 mm占80%,以松醇油作起泡剂,用量40 g/t,以丁基黄药作捕收剂,用量100 g/t,进行调整剂Na2CO3的用量试验,试验通过一次粗选获得粗精矿和尾矿,根据粗精矿指标,确定最佳调整剂用量,试验结果见图3。

由图3可知,调整剂的使用,对粗精矿铜品位提高作用明显,随着调整剂用量由0 g/t增加至6000 g/t,粗精矿铜品位逐渐增加,铜回收率先增加后降低,在用量3000 g/t时回收率最高。因此,综合考虑粗精矿铜品位和铜回收率指标,确定粗选调整剂Na2CO3的最佳用量为3000 g/t,此时矿浆pH=9。

图3 粗精矿指标与调整剂用量关系曲线Fig.3 Relation curve between rough concentrate index andregulator dosage

2.4 再磨对比试验

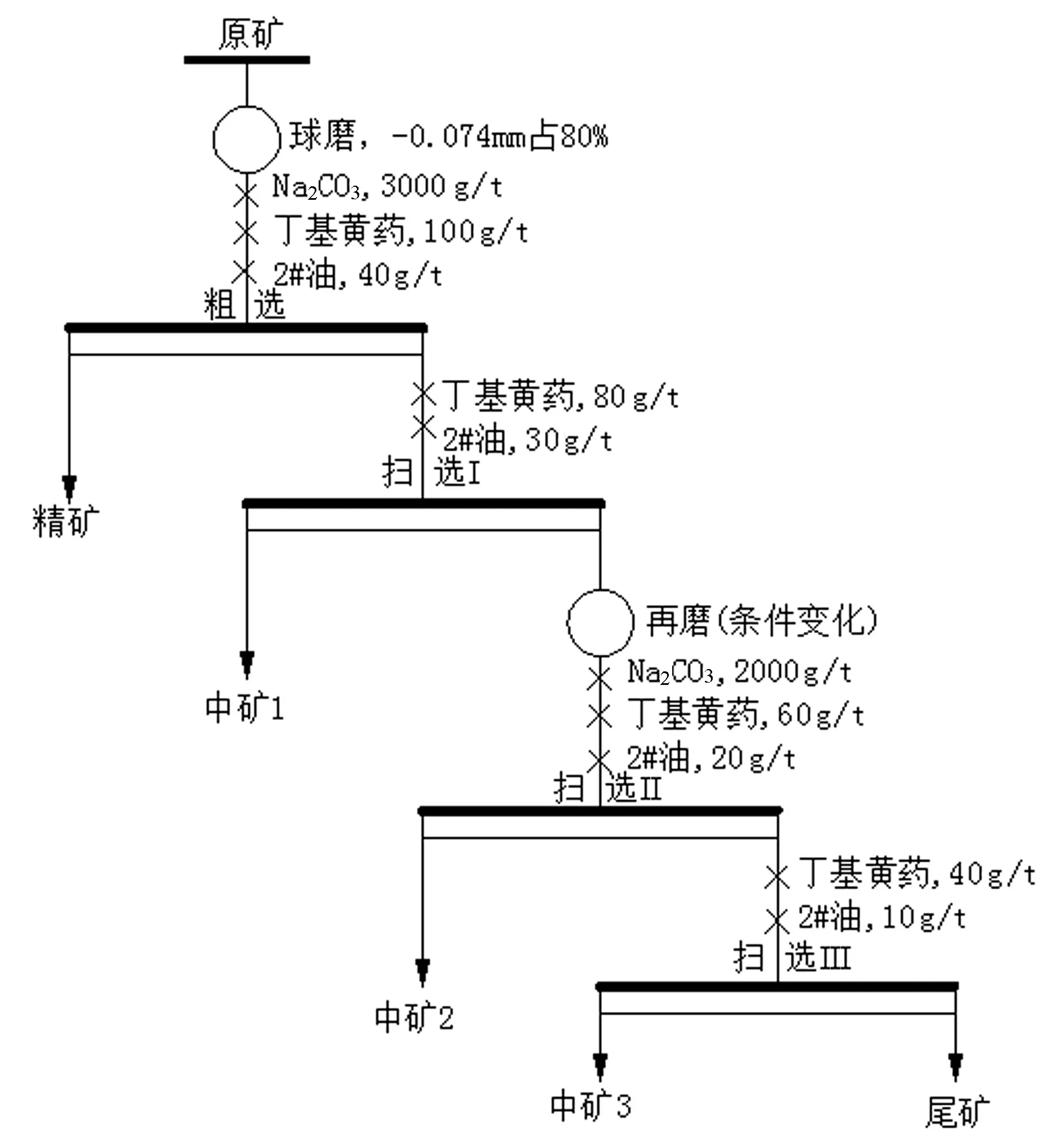

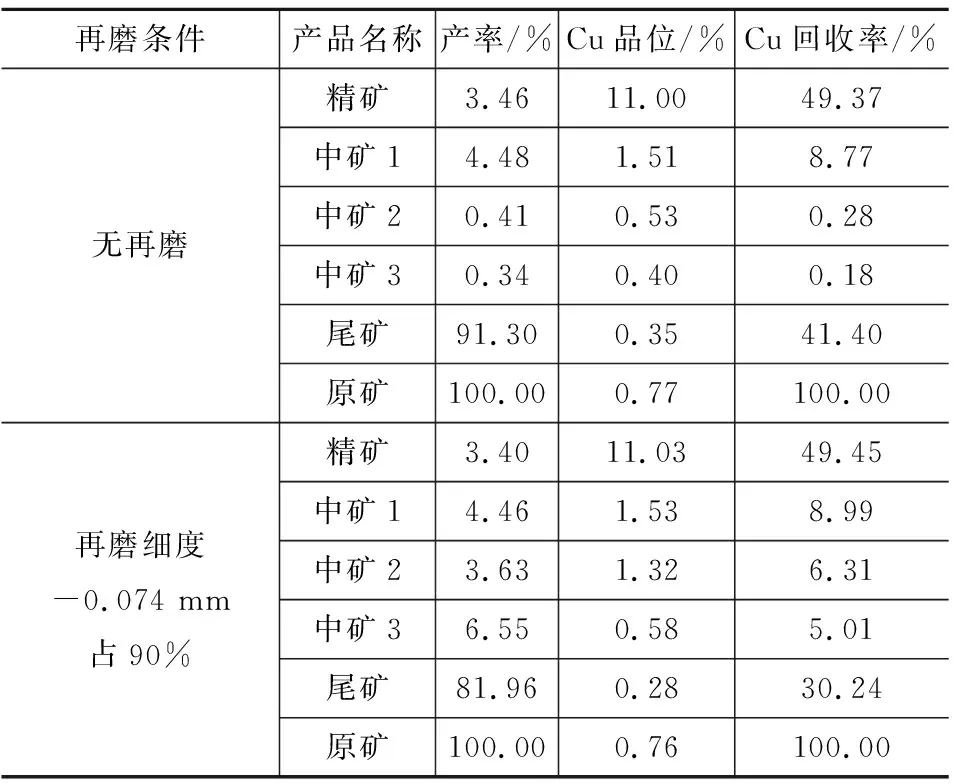

根据前述条件试验可知,在最佳磨矿细度和粗选条件下,粗选尾矿铜回收率仍高达50.52%,为降低尾矿铜回收率,进行无再磨的扫选试验,并进行再磨(通过探索试验确定最佳再磨细度为-0.074 mm占90%)后的扫选试验,两者除再磨条件不同外,其余工艺流程均一致,通过对比两个试验结果,确定扫选及再磨的效果。试验工艺流程见图4,试验结果见表3。

图4 再磨对比试验工艺流程图Fig.4 Technical process chart of regrinding comparison test

由表3可知:无再磨时,中矿1铜回收率8.77%,扫选Ⅰ效果较好,但是中矿2和中矿3铜回收率很低,说明扫选Ⅰ和扫选Ⅲ几乎无效果,最终尾矿铜品位0.35%、铜回收率41.40%;增加再磨且再磨 细 度-0.074 mm占90%时,中矿2和中矿3的铜回收率合计11.32%,尾矿铜品位0.28%,铜回收率30.24%,跟无再磨时相比分别降低了0.07个百分点和11.16个百分点,再磨效果较好,因此,确定扫选Ⅰ后增加一段再磨,再磨细度为-0.074 mm占90%。

表3 再磨对比试验结果Table 3 The result of regrinding comparison test

2.5 综合开路试验

由于再磨对比试验的尾矿铜回收率仍较高,为30.24%,为了提高铜回收率,进行了硫化法回收尾矿中的氧化铜探索试验,试验效果不佳,尾矿中的氧化铜无法通过硫化法富集回收。

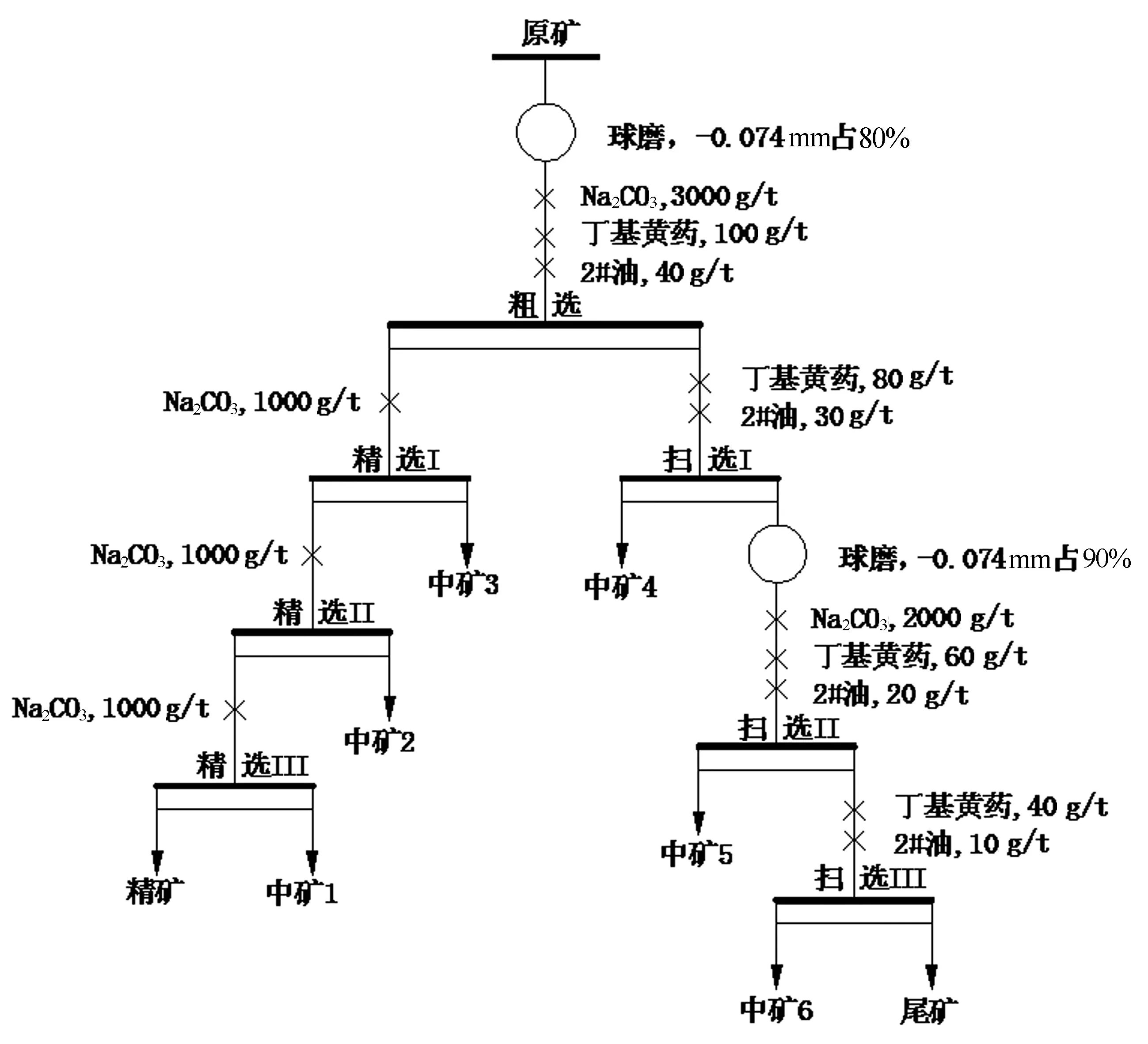

根据精选条件试验,确定精选次数为3次,精选时不添加捕收剂和起泡剂,添加调整剂Na2CO3调节矿浆pH=9。

再结合前述磨矿试验、再磨对比试验、粗选条件试验结果,确定综合开路试验工艺流程(图5),根据该工艺流程进行综合开路试验,试验结果见表4。

表4 综合开路试验结果Table 4 The result of comprehensive open-circuit test

图5 综合开路试验工艺流程图

由表4可知,综合开路试验的精矿铜品位18.23%,铜回收率47.34%;尾矿铜品位0.28%,铜回收率29.77%。6个中矿合计铜品位1.06%,铜回收率22.89%。

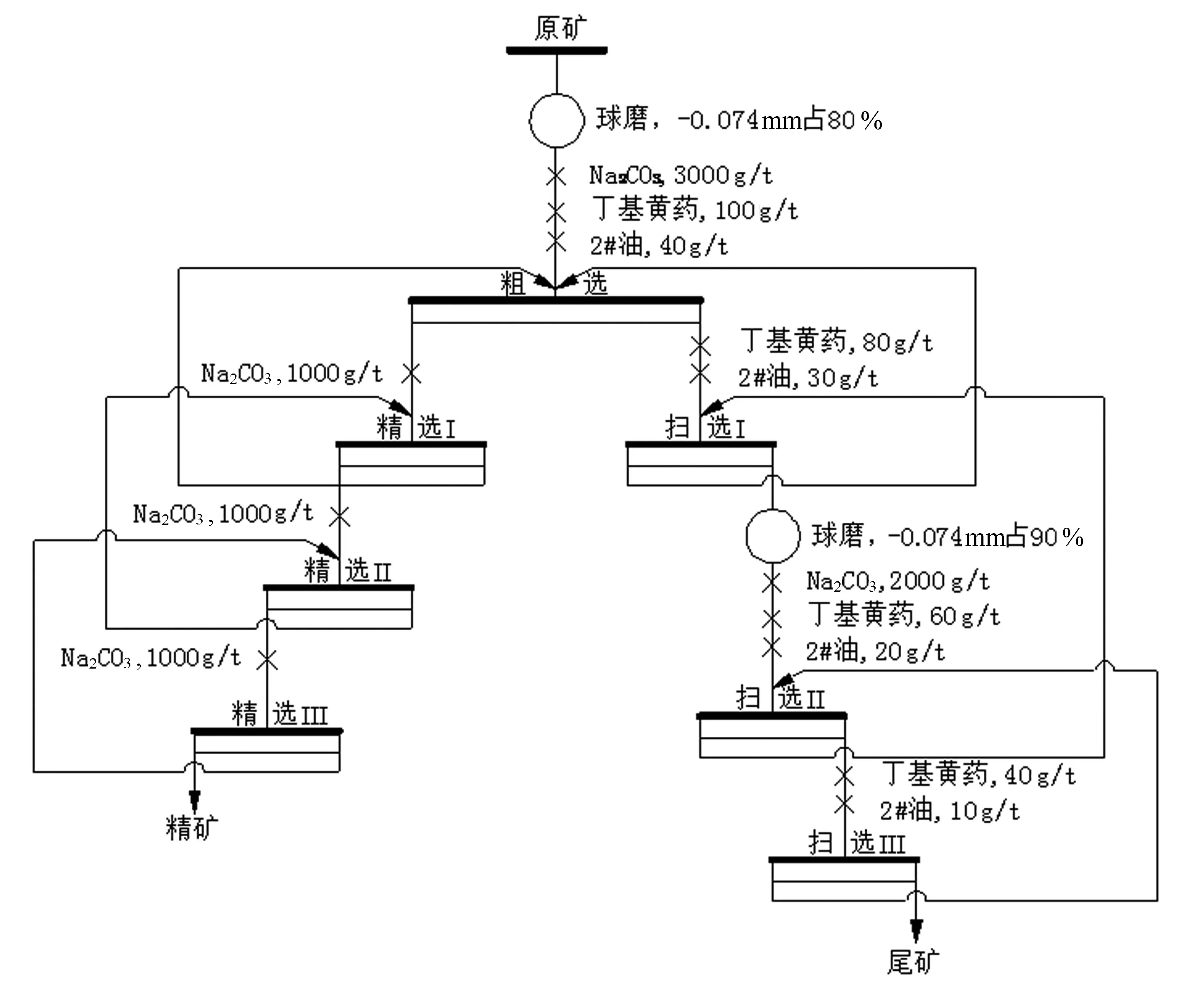

2.6 闭路试验

根据综合开路试验工艺流程及试验结果进行闭路试验,中矿采用依次返回上一次分选作业的处理方式,试验工艺流程见图6,试验结果见表5。

图6 闭路试验工艺流程图

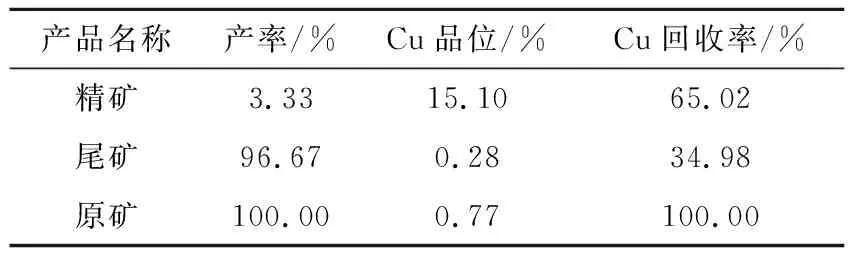

表5 闭路试验结果Table 5 The result of closed-circuit test

由表5可知,闭路试验的精矿产率3.33%,铜品位15.10%,铜回收率65.02%;尾矿产率96.67%,铜品位0.28%,铜回收率34.98%。

根据上述试验结果,按照目前铜金属价格约40 000元/金属吨,铜精矿销售折价系数约70%,估算1 t铜冶炼渣选矿后的产值约为1 t×0.77%×65.02%×40 000元/t×70%=140.18元,根据闭路试验工艺流程,估算1 t铜冶炼渣选矿成本约80元/t,即处理1 t铜冶炼渣的利润约为60元,经济效益较好。

3 结论

1)云南某铜冶炼渣为熔炼缓冷渣,主要有益组分为铜和铁,含量分别为0.77%和34.89%,原矿铜物相中浮选不易回收的结合氧化铜占比较高,为22.08%,影响了铜的浮选回收率。

2)铜冶炼渣经一段磨矿至细度-74 μm占80%,二段磨矿至细度-74 μm占90%,以Na2CO3的作调整剂,调节矿浆pH=9,以丁基黄药作捕收剂,以松醇油作起泡剂,经过1次粗选、3次精选及3次扫选,中矿依次返回的闭路浮选工艺,精矿产率3.33%,铜品位15.10%,铜回收率65.02%;尾矿产率96.67%,铜品位0.28%,铜回收率34.98%。