旋流驻涡燃烧室冷态流动特性数值分析*

2020-09-01要晋龙鄢平华孙海俊

要晋龙,徐 青,鄢平华,孙海俊

(1 华东交通大学土木建筑学院, 南昌 330013; 2华东交通大学土木工程国家实验教学示范中心, 南昌 330013; 3 江西应用科技学院人工智能学院, 南昌 330100; 4 南昌航空大学飞行器工程学院, 南昌 330063)

0 引言

现代空天动力的发展对燃烧室设计提出了更高的要求,其中一个关键是燃烧室应具备宽稳焰域和低污染排放性能。为此,世界各国先后提出并发展了多种高效燃烧组织技术,如贫油预混预蒸发技术(LPP)[1-2]、贫油直喷技术(LDI)[3]以及双环预混旋流燃烧技术(TAPS)[4-5]等。20世纪90年代,Hsu等[6]提出了驻涡燃烧室概念,并进行实验研究,结果表明:该驻涡燃烧室具有很好的稳焰性能。此后,各类改型的驻涡燃烧室也相继被提出,如单驻涡燃烧室[7]、两通道/三通道-双驻涡燃烧室[8]、液体燃料驻涡燃烧室[9]等。而上述驻涡燃烧室中空气来流速度都相对较低,适用于航空发动机/燃气轮机领域 。

为探究驻涡燃烧室在冲压发动机中应用的可行性,Roquemore[7]、何小民[10]等分别对高速来流条件下的凹腔驻涡燃烧室燃烧流动性能进行了实验研究,结果表明,在高速条件下,驻涡燃烧室依然可以表现出优异的稳焰性能。CHEN S 等[11]则以Hsu等[6]的驻涡燃烧室结构为基础,设计了一种微型冲压发动机,并对其掺混及燃烧特性进行数值分析。之后,CHEN S等[12]将之前的微型驻涡冲压发动机内的圆盘钝体外移到燃烧室进口处壁面,并对旋流进口影响的冷态流动特性进行数值分析,研究表明:凹腔内存在稳定的涡结构,且形成对称回流区,湍流强度增加。虽然目前凹腔驻涡稳焰在超燃冲压发动机中得到了广泛的研究,但在亚燃冲压发动机中的研究还不多见。同时,Hsu等[6]和Little等[13]的研究结果表明,合理的钝体(凹腔)结构参数匹配,有利于凹腔内形成光顺、无脱落现象的稳定驻涡。

为进一步深化对旋流驻涡冲压发动机燃烧室的研究,文中基于CHEN S等[12]的发动机结构,通过数值计算方法,细致分析不同凹腔结构参数及旋流强度对发动机冷态流场的影响规律,从而为旋流驻涡燃烧室设计提供参考。

1 几何模型和计算条件

1.1 几何模型

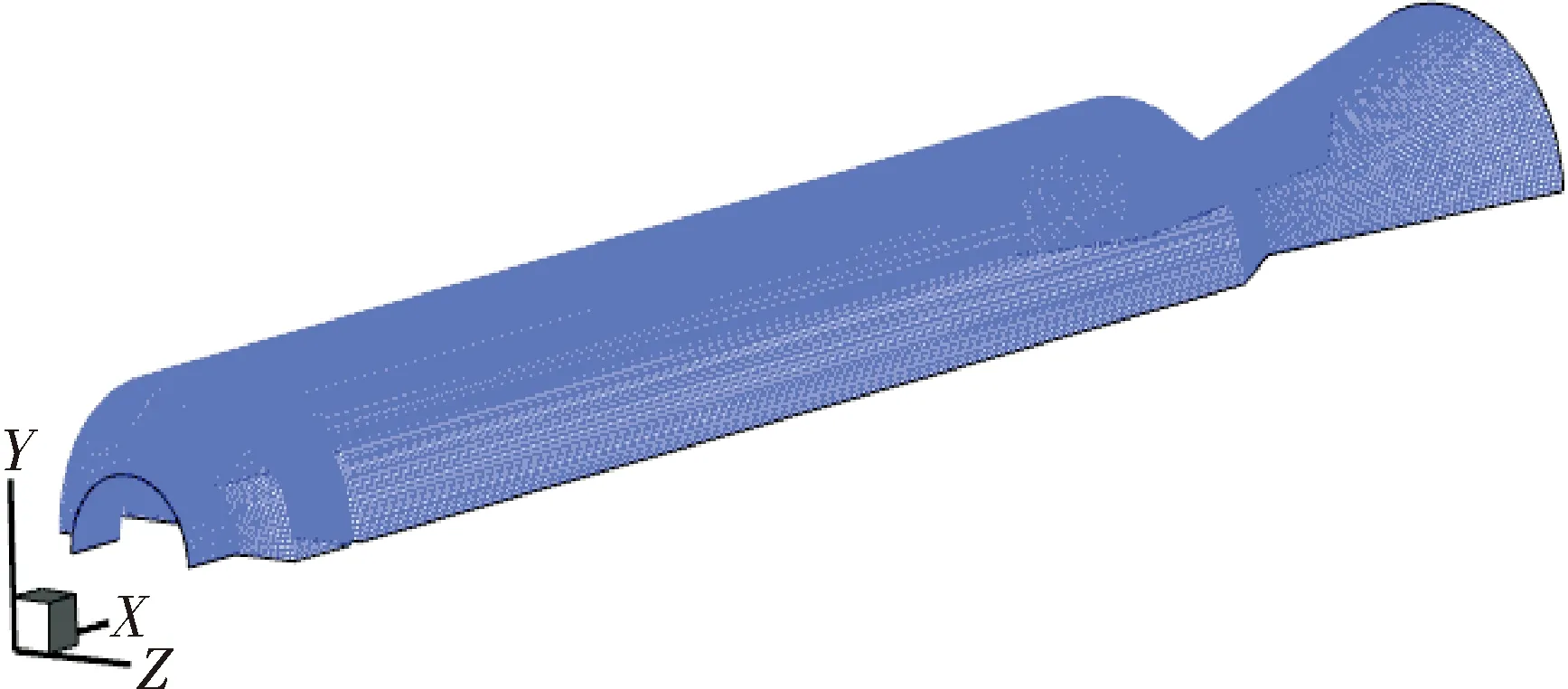

旋流驻涡燃烧室三维结构与尺寸如图1所示,其中入口段直径D=50 mm,为保证燃烧室内流动的充分发展,燃烧室长度取10D,凹腔长度L及深度H为研究参数变量,且S=0.2时,H/D分别取0.38、0.43、0.5,L/D分别取0.28、0.36、0.48、0.6、0.72、1.0。为方便起见,文中省略了旋流器结构,采用直接给出入口旋转速度的方法实现模拟旋流的目的。旋流计算时,取S=0、0.1、0.2、0.3、0.45、0.6、0.75、0.98、1.0。,其中,旋流数S计算式如下:

图1 燃烧室模型

1.2 计算条件

文中数值计算中采用可压缩的N-S方程,湍流模型为线性压变雷诺应力七方程模型,采用线性压力应变假设,在近壁面采用标准壁面函数,控制方程离散采用二阶迎风格式,对流通量采用Roe-FDS格式。燃烧室进口为压力远场边界,静压1.01 MPa[14],出口条件为压力出口边界,出口压力为0.1 MPa。壁面为绝热、无滑移边界条件。

1.3 网格无关性与计算模型验证

计算区域采用结构化六面体网格,如图2所示。网格无关性验证如图3所示,为缩短计算周期,各工况统一用59万网格进行计算。

图2 燃烧室网格

图3 网格无关性验证

由于旋流驻涡燃烧室流动方面的实验数据尚未见过报道,为验证文中计算模型的合理性,对入口带旋流的轴对称突扩结构进行了数值模拟,并将计算结果与Dellenback等[15]的实验数据进行对比,如图4所示,数值计算结果与实验数据基本吻合,表明文中采用计算模型的合理性。

图4 S为0.6时燃烧室轴向速度分布

2 计算结果与分析

2.1 凹腔结构参数研究

2.1.1 凹腔阻力特性

Little等[13]的实验结果表明,当凹腔内的驻涡稳定时,所对应的凹腔后钝体的阻力系数也较低,可见,阻力系数可用来表征凹腔内旋涡的稳定性,CD计算公式如下[13]:

(1)

式中:Pafterbody,fore、Pafterbody,back分别表示凹腔后钝体前表面及后表面的静压;q∞表示燃烧室计算区域的参考动压,取入口参数作为参考值;A为后钝体的截面积。

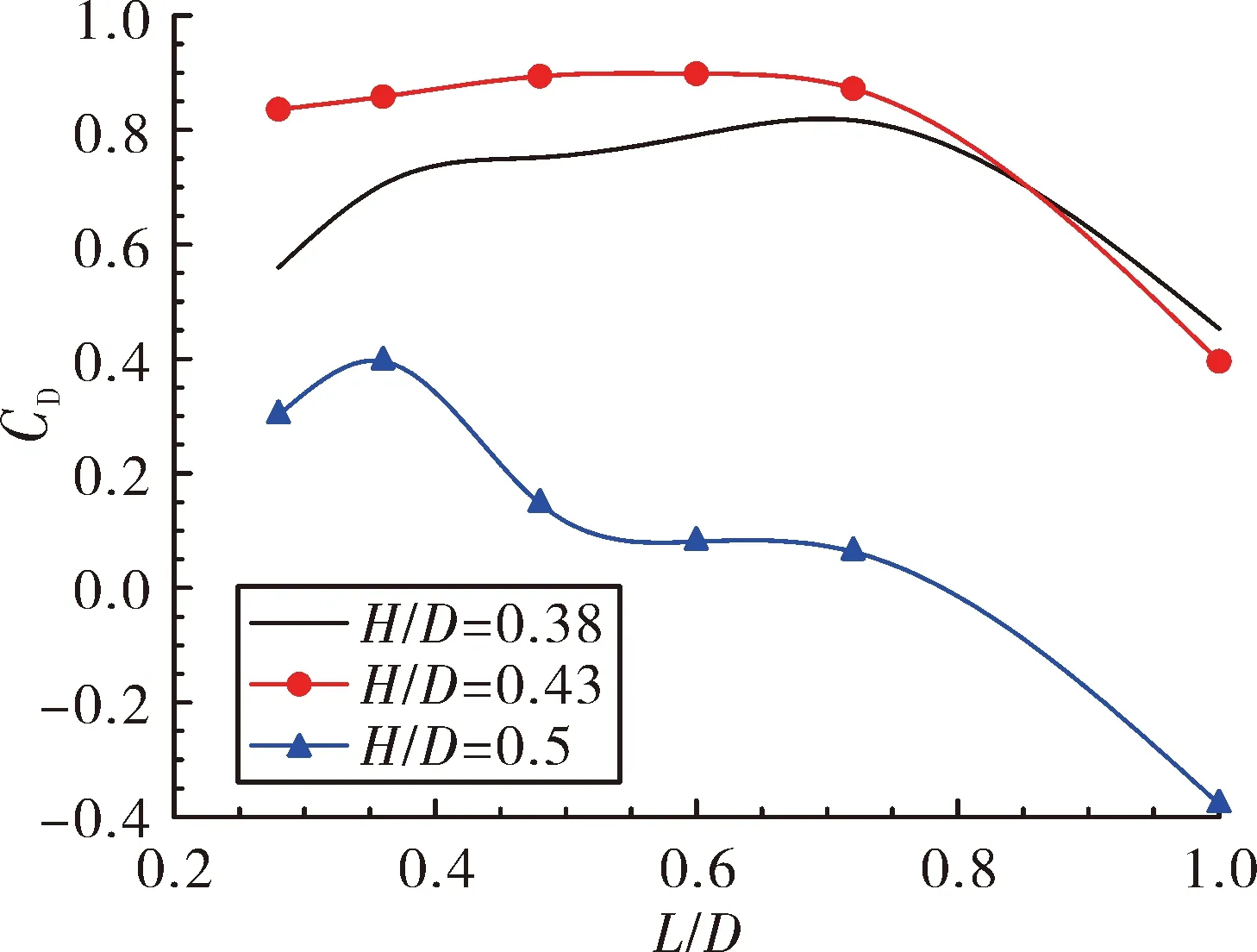

旋流数S=0.2时,不同凹腔结构参数下的阻力系数CD如图5所示。由图5可见,在H/D或L/D一定时,阻力系数都为先增加后减小。在S=0.2时,L/D=0.72,H/D=0.5时阻力系数最小。而L/D=1.0,H/D=0.5时,阻力系数为负值 ,会对发动机推力产生不利影响。所以,认为L/D=0.72,H/D=0.5是更加合理的凹腔结构。

图5 凹腔后体阻力系数

2.1.2 总压恢复系数

总压恢复系数σ的表达式为:

(2)

式中:p3为燃烧室入口总压;p4为燃烧室出口总压。

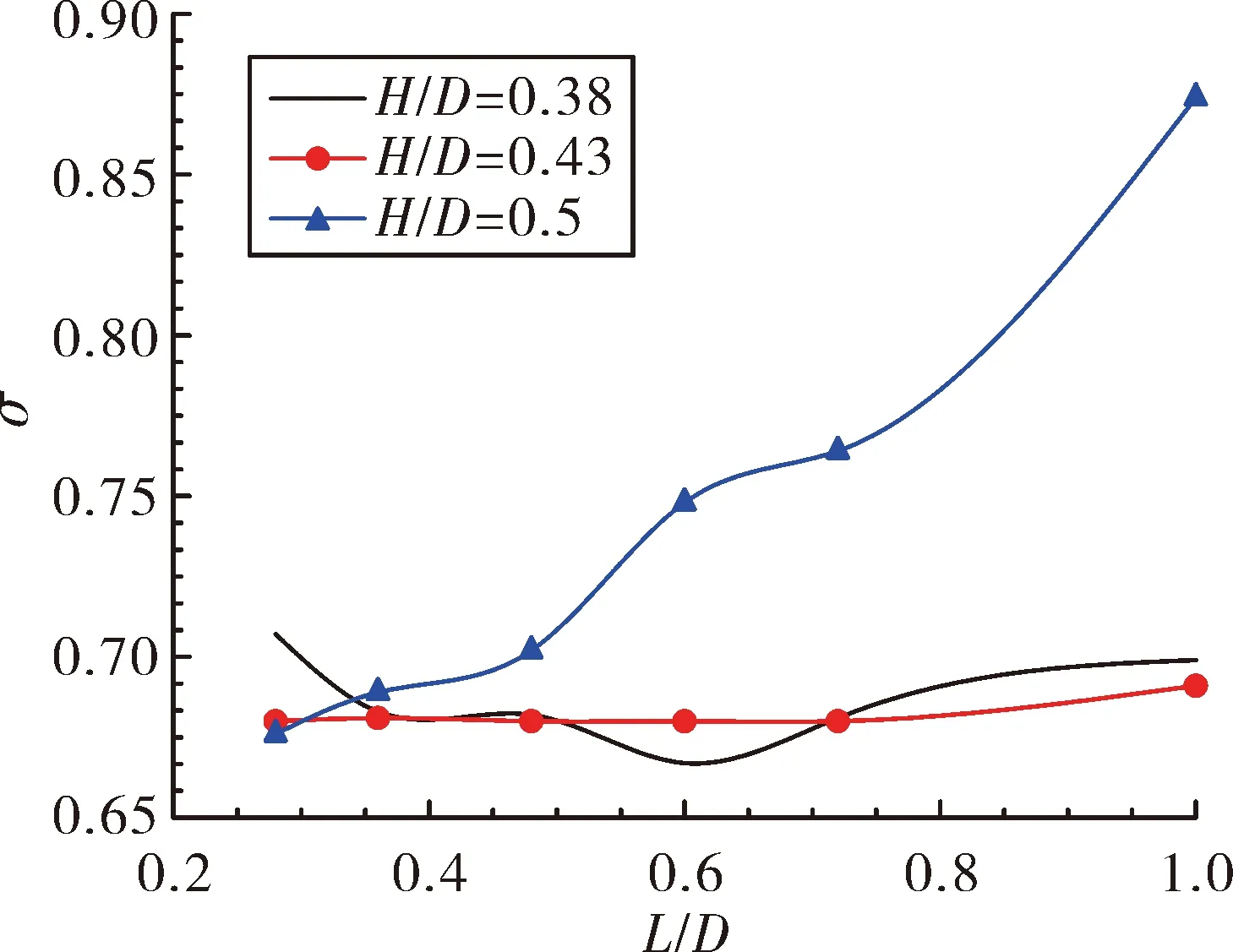

图6为不同凹腔结构下燃烧室的总压恢复系数,由于高入口速度、凹腔结构以及旋流的影响,使得空气流动过程中的阻力损失增加,燃烧室的总压恢复系数总体比较小。当L/D=1.0,H/D=0.5时,总压恢复系数最高为0.874;当L/D=0.72,H/D=0.5时的总压恢复系数为0.764,处于各计算工况中的第二位。

图6 不同凹腔结构下燃烧室总压恢复系数

2.1.3 凹腔流场结构

图7给出了不同凹腔结构时的凹腔局部流线图,从图中可以看出,在L/D=0.72,H/D=0.5时,凹腔内形成光滑的单涡结构,该旋涡的滞止点位于凹腔后体,处于被压缩阶段[13]。在其他结构参数下,在凹腔内形成多个旋涡结构,会使得流场结构复杂,导致凹腔的阻力系数升高,凹腔内的总压损失增加。

图7 凹腔内局部流线图

综合以上因素考虑,认为L/D=0.72,H/D=0.5为最合适的凹腔结构,后续对旋流流场的研究将采用此凹腔结构。

2.2 旋流流场

2.2.1 流场结构

如图8所示为不同旋流数下的燃烧室流场的二维及三维流线图。当S=0时,二维流与三维流场结构基本相同,在凹腔内形成驻涡,台阶面之后由于突扩而形成回流区。而当S=0.1时,在凹腔后的回流区内存在两个小涡,这是由于旋流产生的离心力所使得图8(a)中拐角处的小涡在压力梯度的作用下被卷入到其下方的回流区,当旋流数继续升高时,两个小涡融合为一个大的旋涡,且被拉长至燃烧室出口,如图8(c)所示。

图8 不同旋流数下燃烧室中二维/三维流线图

在三维流场中,由于旋流的影响,使得凹腔之后的流场呈现旋转状态,促进了流体微团之间的相互掺混,然而,过长的回流区将会使得流场的结构变得更加复杂,同时流体微团之间的相互作用也更加剧烈,这样会使得流动损失增加,燃烧室的总压恢复系数也会降低。

2.2.2 总压恢复系数

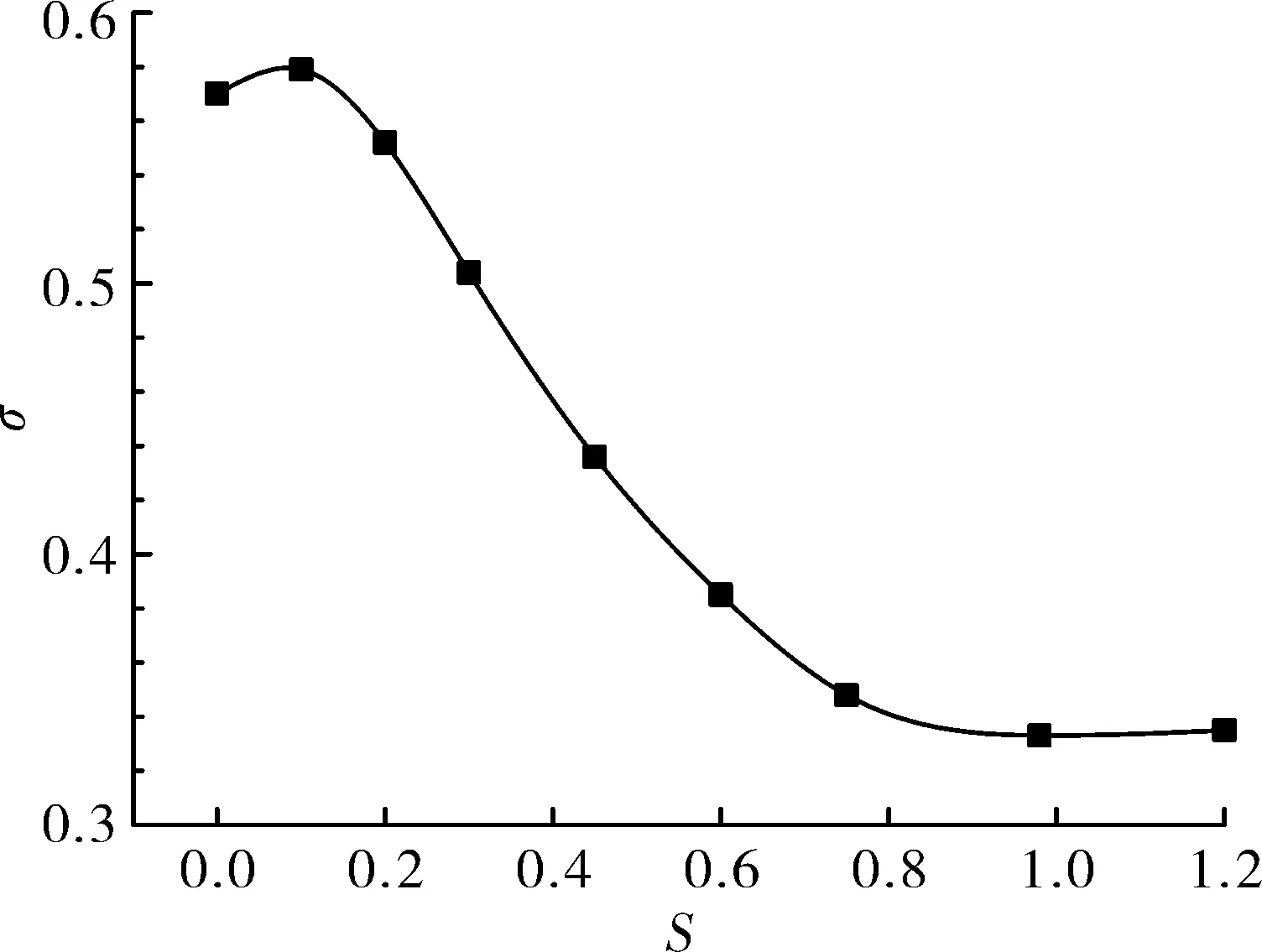

图9中给出了燃烧室总压恢复系数与旋流数之间的关系,随着旋流数的增加,总压恢复系数先增加后减小,因为在旋流数增加时,流体速度增加引起动能增加,在速度增加的同时,一方面管内流动的阻力损失也会增加;另一方面流体微团进行湍流掺混的过程中耗散增加。因此,动能增加与耗散间的大小关系决定了总压恢复系数的变化趋势。当S=0.1时,总压恢复系数最高,σ=0.579。

图9 不同旋流数下总压恢复系数

2.2.3 湍流强度

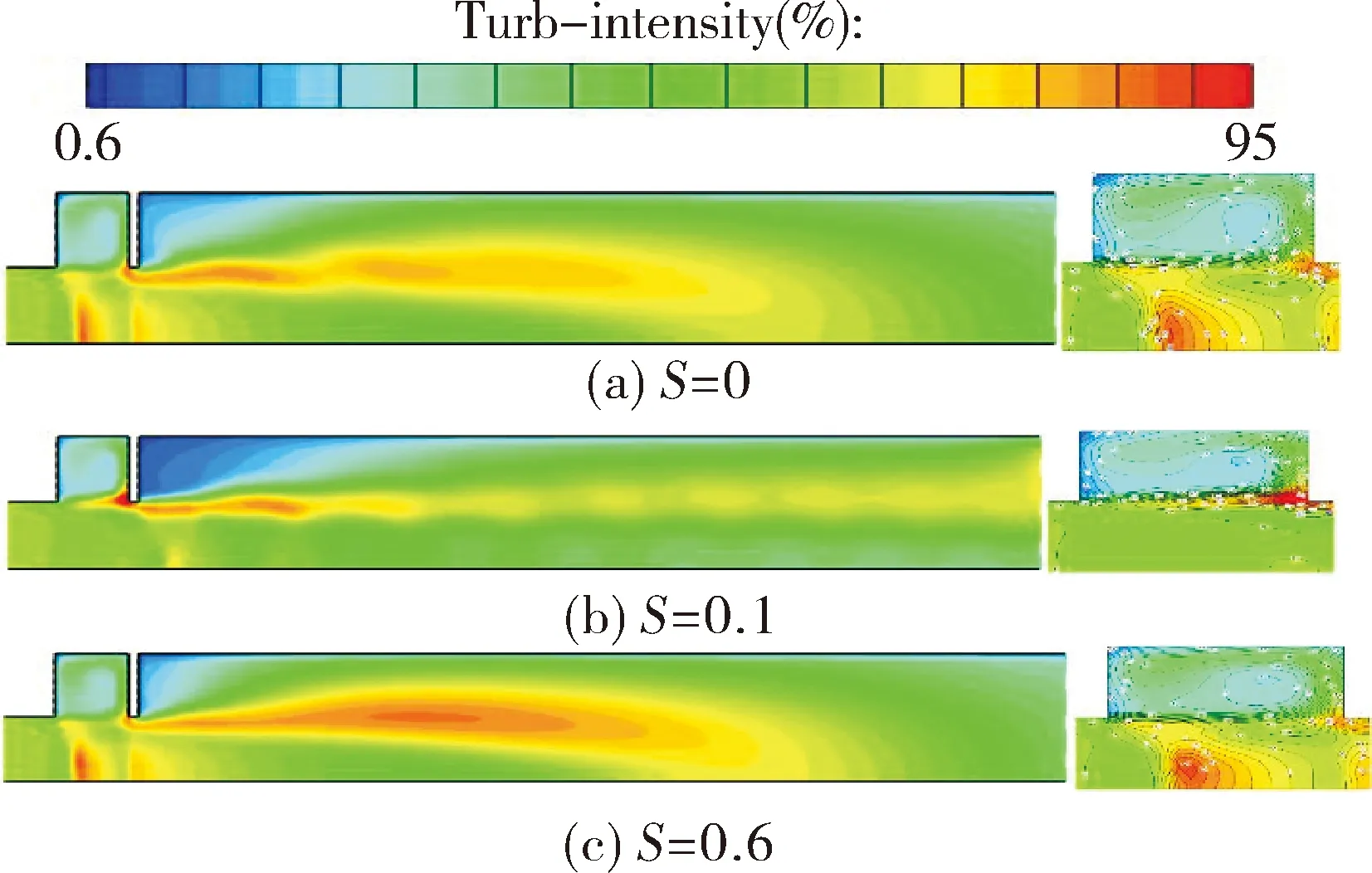

如图10所示为冷态流场中不同旋流数下凹腔局部及燃烧室总体的湍流强度分布云图。随着旋流数的增加,燃烧室中的整体湍流强度呈降低趋势。这说明并不是旋流程度越高越有利于湍流掺混。凹腔与主流交界处的高湍流强度区域随着旋流数的增加逐渐降低;同样,在凹腔后缘点往后延伸的高湍流强度区域,随着旋流强度增加而逐渐变窄、缩短,这说明高旋流不利于回流区与主流间的传质。

图10 不同旋流数下湍流强度分布云图

通过分析,认为旋流数S=0.1时,燃烧室总压恢复系数最高,流场分布均匀、湍流强度较高,有利于增强主流与回流区之间的传质。

3 结论

文中采用数值模拟方法,对旋流驻涡燃烧室不同凹腔结构参数以及旋流强度下的冷态流动特性进了分析,得出结论如下:

1)当凹腔结构尺寸参数为L/D=0.72,H/D=0.5时,凹腔阻力系数小,燃烧室总压恢复系数高,且在凹腔内形成稳定的单涡结构,故认为L/D=0.72,H/D=0.5是当前工况下最佳的凹腔结构。

2)当旋流数S=0时,燃烧室中形成两个回流区,二维流场与三维流场基本一致;当旋流数S>0时,在燃烧室二维流场中突扩区的回流区被拉长,在三维流场中,在凹腔之后的燃烧室区域中流动呈现旋转特性。

3)随着旋流数的增加,燃烧室中整体的湍流强度降低,且主流与回流区之间的湍流强度也会降低。

4)当旋流数S=0.1时,燃烧室的总压恢复系数最高,且凹腔内形成光滑的单涡结构,所以认为S=0.1为合理的旋流强度。

因此,得出当凹腔结构参数为L/D=0.72,H/D=0.5,旋流数S=0.1时,燃烧室内的冷态流场更为理想。在此基础上,后续将继续开展对旋流驻涡燃烧室燃烧流场的进一步研究,为旋流驻涡燃烧室提供设计参考。