马氏体沉淀硬化不锈钢泵轴的疲劳断裂失效分析①

2020-08-31陈志雄

陈志雄

(中国石化中科(广东)炼化有限公司,广东 湛江 524072)

失效泵轴为某炼化企业焦化装置高压除焦水泵的泵轴。泵轴用于支撑轴上叶轮等零件。该水泵已连续运行8年,平均每天工作约5 h。高压水泵通过多级叶轮将水介质的扬程不断增加,从而提高出口处压力。泵内介质主要是装置除焦水。失效泵轴材质为马氏体沉淀硬化不锈钢17-4PH。17-4PH不锈钢是添加铜、铌等元素的沉淀硬化型钢种,具有良好的机械性能、耐酸腐蚀性能,常用于制造轴类、汽轮机等机械零部件。高压水泵泵轴在运行过程中会受到一定的扭转、振动等疲劳应力作用。

本文拟对失效泵轴进行材质化学成分分析、显微结构和金相组织分析、泵轴断口分析、机械性能测试,此外进行泵轴的应力计算及有限元分析、除焦水泵水介质腐蚀性分析,查找泵轴断裂失效原因,并制定出相应措施,以确保设备正常运行[1,2]。

1 失效泵轴的结构尺寸及断裂位置

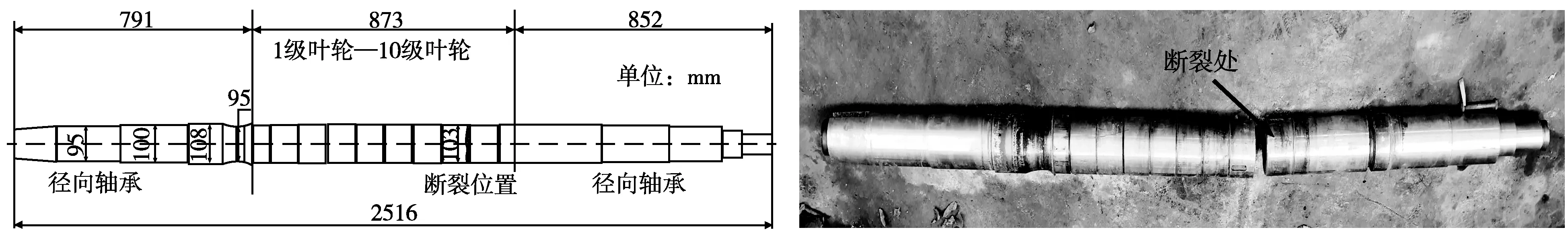

图1显示了泵轴的结构尺寸及断裂位置。泵轴为长杆状,长2516 mm,最大直径108 mm。轴径比较均匀,无明显尺寸变化。泵轴在两段叶轮相邻的凹槽处发生断裂(退刀槽,用于安装卡环和级间轴套)。

a 泵轴尺寸 b 泵轴断裂位置

2 水泵泵轴失效分析

2.1 试样取样点的选择

经综合考虑,选择图2所示的4个取样点利用线切割加工方式取样,用于化学成分、显微结构分析以及金相组织分析[3-8]。

图2 各试样的取样位置

2.2 泵轴的化学成分分析

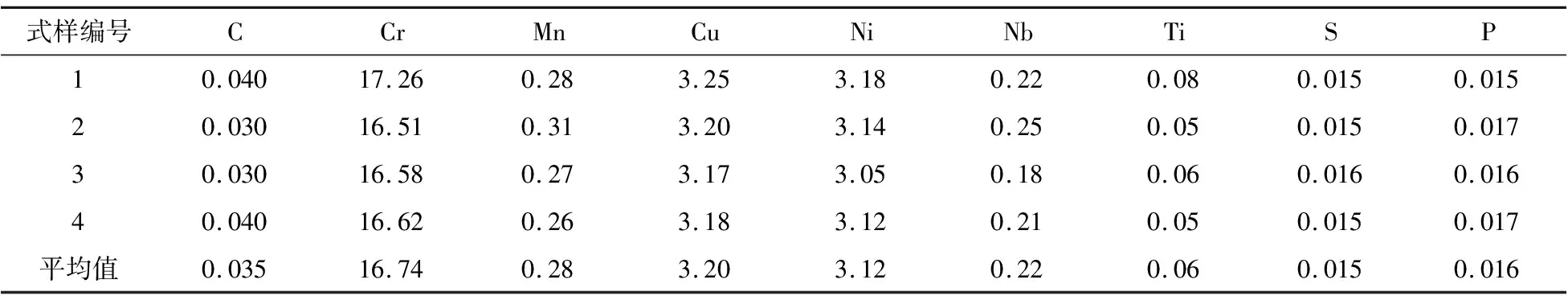

主要采用Quanta-200环境扫描电镜及其附属设备Genesis能谱、奥林巴斯合金元素分析仪DPO-2000进行联合分析,力求准确检测出失效泵轴的化学成分。表1为泵轴取样点材质的能谱分析结果。

表1 取样点材质的能谱化学成分分析结果 w%

综合能谱化学成分分析和合金元素分析仪的检测结果,发现除少数点外,其他取样点的主要合金元素均在17-4PH钢标准范围,说明泵轴断口材质的主要合金元素与标准材质基本一致。但该材质也表现出一定的微观不均匀性。合金中还存在少量的Ti元素,Ti能与C、N形成碳化物、氮化物和碳氮化物等沉淀相,此类化合物能在高温下溶解,低温下析出,并抑制晶粒长大及沉淀强化作用。

2.3 泵轴材质的显微结构分析

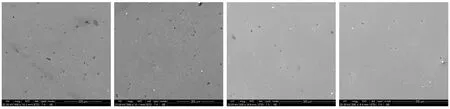

依据图2的取样部位用线切割方式进行取样,经过打磨抛光,用扫描电镜对各取样点材料材质进行显微结构分析。图3为各试样的电子显微结构。

a 1#试样 b 2#试样 c 3#试样 d 4#试样

由图3可以看出,断面取样处的2#试样、3#试样和4#试样材质比较均匀,无明显杂质。而1#试样表面则有极少量杂质,需用扫描电镜及其附属设备的能谱进行进一步分析,详见“断口分析”。

2.4 泵轴材质的金相组织分析

用王水腐蚀各试样,再分别用扫描电镜和数字光学显微镜进行电子金相组织和光学金相组织分析。

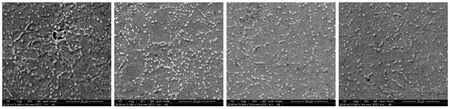

1)泵轴的电子金相组织分析。图4为各试样的电子金相组织照片。

a 1#试样 b 2#试样 c 3#试样 d 4#试样

图4显示各试样的金相组织为马氏体,其表面均匀地分布着数量较多的析出颗粒,此为沉淀强化相质点。沉淀强化相质点对马氏体基体起强化作用,提高了材质强度。

2)光学金相组织分析。图5为各试样的光学金相组织照片。由图5可知,各试样的取样区域的光学金相组织及其表面析出强化相分布、形态与电子金相组织一致。根据图5分析可知,泵轴材质的金相组织主要为马氏体。在马氏体基体的表面分布数量众多、大小比较均匀的沉淀强化相质点。沉淀强化相提高了材质的强度。马氏体比较细小且均匀,有利于提高材质的耐腐蚀性能。

a 1#试样 b 2#试样 c 3#试样 d 4#试样

2.5 断口分析

1)断口宏观形貌分析。为便于分析,将失效泵轴的两端断口(以下称为断口A和断口B)各分成两个区域。图6为 A、B断口下半区宏观形貌。在断口附近的泵轴表面没发现有微裂纹,也没发现有小凹坑等表面损伤。显然,两端断口均具有典型的疲劳断口宏观形貌特征。断口的下半区为疲劳源区,共有2个,在 1#试样取样区及其附近区域,均位于断口边缘,即在轴凹槽的表面上。

图7为两个疲劳源交界处的层状撕裂形貌。疲劳源交界处的层状撕裂筋是由两个疲劳源缓慢扩展开裂,在交界处形成的。泵轴断口的宏观形貌反映了断口断裂的起源、发展,直至最终断裂的基本信息。

2)断口能谱分析。通过扫描电镜对泵轴断口的1#试样附近区域进行能谱分析。图8为的1#试样附近区域的微观形貌及能谱分析。

图8 1#试样裂纹的微观形貌及取样点的能谱分析

由图8可知,1#试样所在区域表面存在一些冶炼时形成的夹杂物。1#试样所在区域的Cr元素含量较高,所在区域均含有一定的Ti元素。Ti元素是较强的脱氧剂,当钢中加入少量的Ti,可提高钢的强度;此外,Ti元素还可以促进沉淀硬化相质点的析出,增强材质硬度。但Ti含量过高也会降低材质韧性。

2.6 机械性能试验

1)显微硬度测试。将4个试样的取样位置表面打磨平整,各取5个点进行显微硬度测试。测试条件:室温,载荷为9.80665 N,载荷保持时间为150 s。显微硬度测试结果见表2。由表2数据可知,各测试点的平均显微硬度值在标准(ASTM A564/A564M—2013)范围内;1#试样各取样点的显微硬度平均值明显高于泵轴断口其他区域材质的平均值,这可能是由于区域的沉淀强化相对较多引起的。

表2 显微硬度测试结果(HV)

2)拉伸强度测试。按标准GB/T 228.1―2010截取1#和2#两个试样,用YHS-229WJ拉伸强度试验机开展室温拉伸强度测试,结果见表3。由表3可知,两个试样的抗拉强度分别为840,860 MPa,略低于930 MPa的标准值;下屈服强度分别为765,825 MPa,略高于727 MPa的标准值。

表3 室温拉伸试验测试结果

2.7 水泵流体介质腐蚀性检测

实验主要用硝酸银滴定法进行水质氯化物的测定,用pH计测定酸碱值。水溶液中氯离子的质量浓度较大,达82 mg/L。水溶液的pH为4.85,呈酸性。但是,由于泵轴材质为17-4PH,具有较强的抗Cl离子腐蚀能力,而且上述分析测试中也没发现Cl元素及其腐蚀痕迹,因此腐蚀失效不是主要形式。

2.8 应力计算及有限元分析

1)应力计算。通过计算,得到各个轴段的最大应力、泵轴的危险截面和断裂截面的应力,如图9和10所示。图10显示:泵轴在额定工况下危险截面和断裂截面上的最大切应力分别为47.37,7.43 MPa。轴件材质为17-4PH,其屈服极限为930 MPa,因此,额定工况下的载荷不是轴件发生断裂的直接原因。

图9 各轴段的最大应力 图10 轴的危险截面和断裂截面的应力

2)有限元分析。有限元分析包括对泵轴进行建模、网格划分、模型边界条件施加等步骤。由于篇幅限制,本文重点对有限元分析结果进行分析[9-11]。额定工况下轴件的位移云图如图11所示。由图11可知,轴件的最大位移为0.455 mm,最大位移发生在翅片的最左端。

图11 位移分析(位移效果放大100倍)

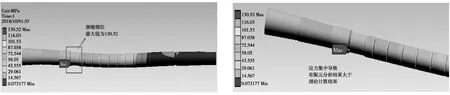

图12的应力云图显示:在额定工况下轴件的最大等效应力为130.52 MPa(由应力集中导致),最大应力发生在轴件的颈缩位置,详见图13。

图12 应力分析 图13 最大应力的发生位置

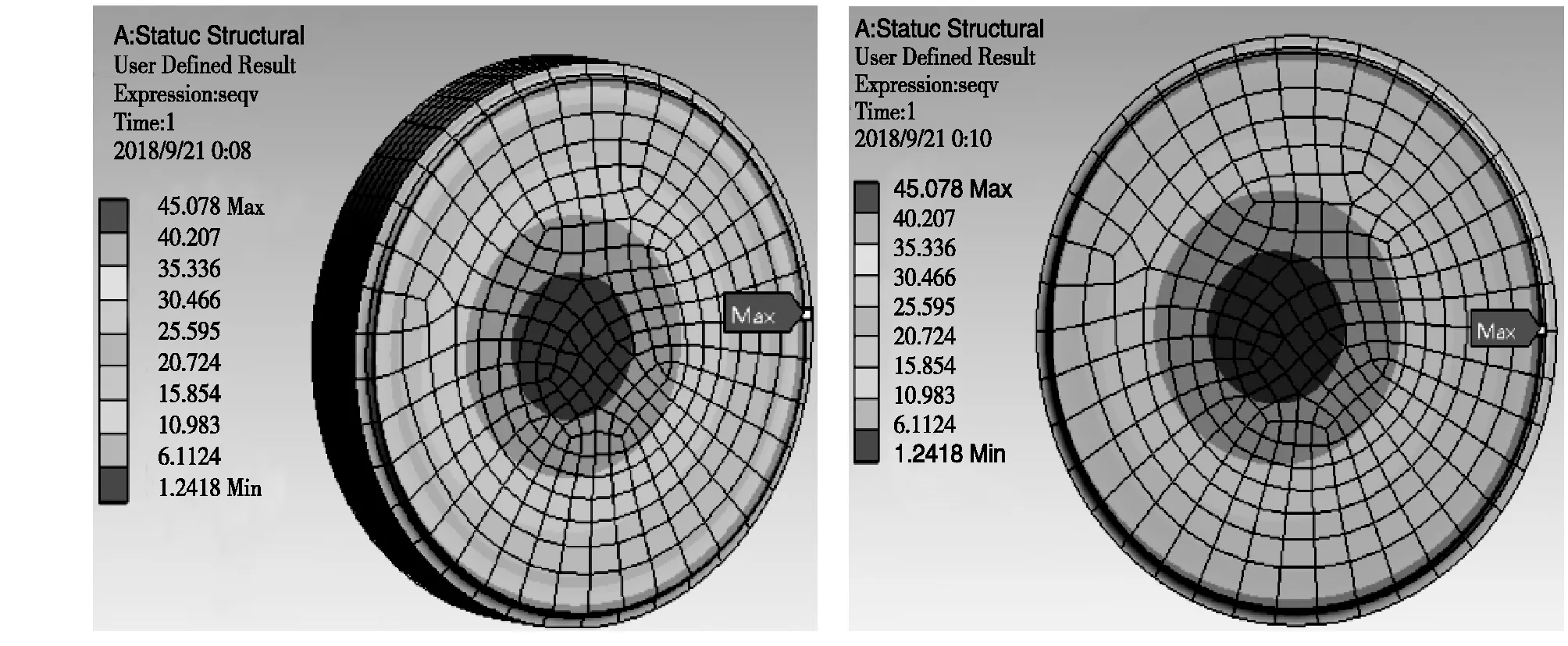

图14为断裂处横截面上的应力分布。由图14可知,在结构突变处存在应力集中(如云图中的箭头指向部位),所以断裂位置在额定工况下的最大应力为45.078 MPa。

图14 轴的横截面应力分布

综上所述,有限元分析轴段的表面应力与理论分析中得到的截面最大应力较为吻合,存在差异的原因是有限元计算考虑了结构的重力、转动产生的离心力以及轴承约束等因素;理论分析中断裂处的最大应力为7.43 MPa,而有限元分析中断裂处的最大应力为45.078 MPa。数值成倍增大的原因是有限元分析考虑了结构突变而引发的应力集中,这种结果与断裂发生时的实际情况是一致的。由于最大应力(130 MPa)远小于材料的屈服极限(930 MPa),所以轴件在额定工况下的载荷不是引起轴件断裂的直接原因。

3 解决对策及改进措施

靠近泵轴表面局部区域存在冶炼夹杂物,造成材质不均匀,降低了零件的机械性能,也极易产生应力集中。此外,这些区域正处于泵轴退刀槽表面,为结构突变处,应力集中更加严重。在高压水泵工况下,叶轮工作产生的多变载荷通过叶轮向泵轴传递,经过长时间作用,上述区域就会形成开裂源。开裂源在循环载荷作用下逐渐扩展,最终使泵轴发生断裂。据此,可考虑采取下列措施加以防范:(1)严格执行高压水泵操作规程,防止过载运行;(2)加强对供货材质质量的监控;(3)评估设备发生汽蚀的可能性,严格预防汽蚀发生。