16 MPa高油压转轮叶片角度调节装置参数确定及设备选型计算

2020-08-31杨祖超郑吉斯

杨祖超,郑吉斯

(1.广东鸿源众力发电设备有限公司,广东韶关 512031;2.深圳市恩莱吉能源科技有限公司,广东 深圳 518133)

1 概述

由于环保的要求,对水轮机在河流中渗油的要求越来越严格[1]。因此目前很多电站采用了16 MPa高油压转轮叶片角度调节装置,极大地减少了漏油对河流的污染。由于采用了16 MPa高油压,较传统的6.3 MPa油压提高2.5倍以上,从而使水轮机桨叶接力体积极大压缩,可置于发电机轴端,而水轮机轮毂体内无任何压力油,从而杜绝了桨叶密封渗油对河流的污染[2]。由于桨叶接力器外置可减小水轮机轮毂比,增大水轮机的过流能力和提高水轮机效率,且使水轮机制造工艺简化,减少了制造成本。同时,对水电站而言,桨叶操作油压采用16 MPa,取消了压力油罐和中压气机系统,只采用囊式蓄能器,胶囊内氮气与液压油不直接接触,油质不劣化,不需要补气,节省辅助设备和运行费用[3]。安装快捷,不需要盘车;且内渗油显著减少,油泵起动次数显著减少,从而所用电耗费显著减少;由于压力油罐和高压气机系统等辅机大量减少,可节省安装间空间,从而使水工结构简化。

由于该技术具有在环保、节能、经济方面的先进性,在其诞生的6 a时间内已经得到了市场的广泛认可。但是由于其操作油压进行了大幅度的提升,并且许多机械结构进行了不同程度改变,其设计上跟传统技术有一些差异[4]。因此,本文将其结构和组件的主要设计方法进行总结归纳,为设计人员提供参考。

2 装置介绍

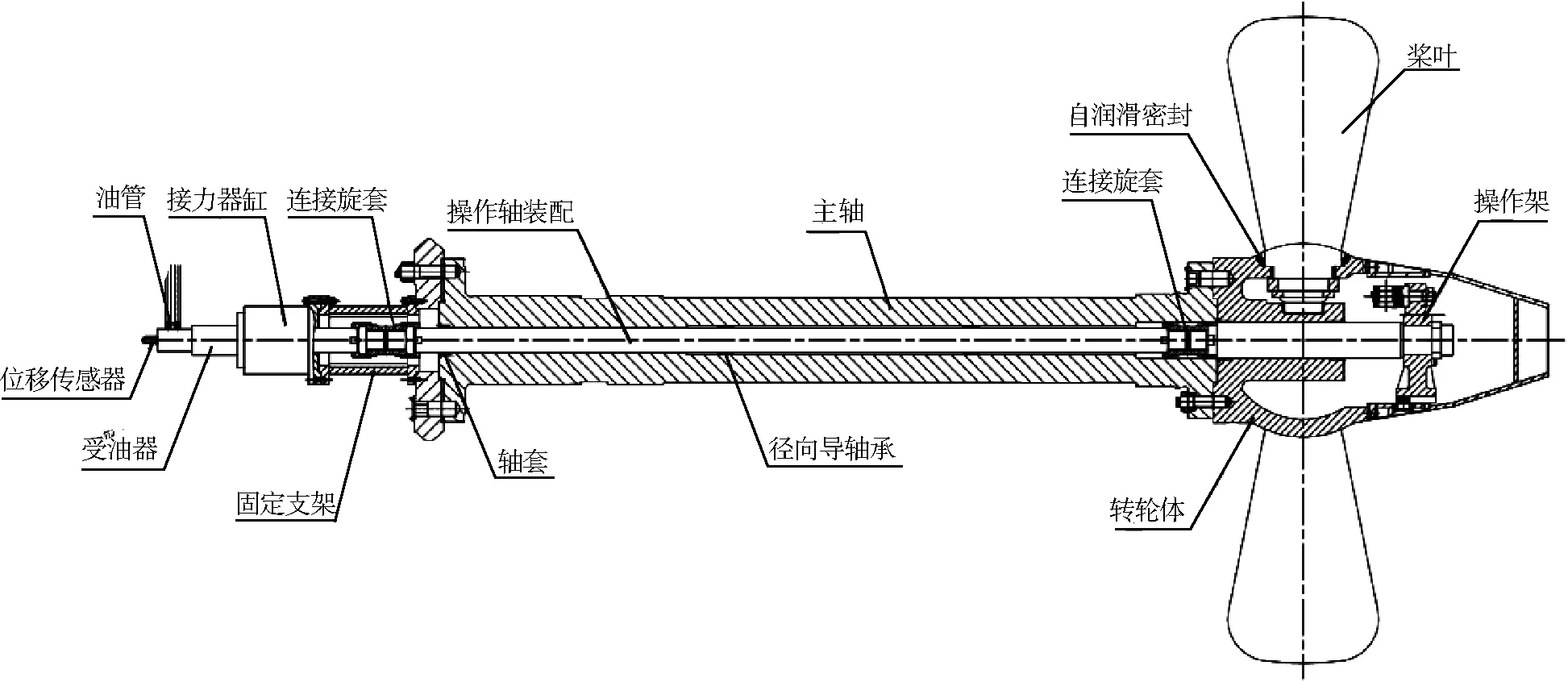

16 MPa高油压转轮叶片角度调节装置如图1所示,主要包含受油器、接力器、操作杆、角度-位移传感器、机械电气保护装置以及一些辅助设备如液压装置、电控系统、操作架等[5]。接力器通过固定支架固定在主轴或转子支架上;活塞固定在操作杆上,并与机组主轴同时旋转;活塞经过液压油操作带动转轮叶片转动;油路集成块固定在外壳上,不随主轴旋转;受油器的油管路采用弹性高压软管将压力油送至旋转的接力器中,在运行过程中避免振动位移。受油器上装有非接触的桨叶位移传感器,实现桨叶角度位置的闭环调节。电磁阀组设有操作阀、液压阀、节流阀;电控装置可单独设计,也可置于高油压调速器控制柜中。

叶片角度调节原理:水轮机及主轴由水力矩推动旋转,与主轴连接的桨叶接力器、活塞、操作杆及操作架随主轴一起旋转。调速器发出叶片调节指令时,调节器打开比例阀,使操作油由固定弹性高压软管经受油器进入接力器,在操作油的高压作用下,活塞杆产生巨大的作用力从而发生线位移,通过机械传递,操作杆、操作架、桨叶传动机构使桨叶叶片发生角度变化。激光位移传感器(或磁致伸缩位移传感器)实时反馈位移量电信号,组成闭环控制系统。经过PID闭环调节,叶片的角位移与指令相吻合(如图1所示)。

图1 16 MPa高油压转轮叶片角度调节装置示意

3 参数计算

3.1 接力器行程

一般在水轮机设计过程中,设计者应根据转轮型号,以及转轮的负载首先确定拐臂的长度R。由于该技术将接力器外置,轮毂空间富裕量增大,因此R的可选择范围也随之变大。在设计时,根据所选定转轮的特性给定叶片的转角范围α0。一般情况下,拐臂中心线处于水平位置时,叶片安放角在其转角范围的中点位置。根据这两个给定条件,可得出接力器行程:

Lsj=2Rsin(α0/2)

(1)

3.2接力器缸径

接力器缸径必须满足在最低操作压力下,其操作力矩大于水轮机推拉力矩的负载(包括水力距,叶片自重力矩以及枢轴的摩擦力矩)[6]。

1)水力矩

2)摩擦力矩及自重力矩

首先根据类比法预设一个接力器缸径D与活塞杆直径d(一般来说应参考GB/T 2348进行选型)。

单个桨叶开启操作力(推):Pp=-P1×π×D2/(4×a)。

单个桨叶关闭操作力(拉):Pp′=P1×π×(D2-d2)/(4×a)。

其中P1为最低操作压力,一般为10 MPa,PS′为水推力系数,一般由转轮特性给定,a为叶片个数。

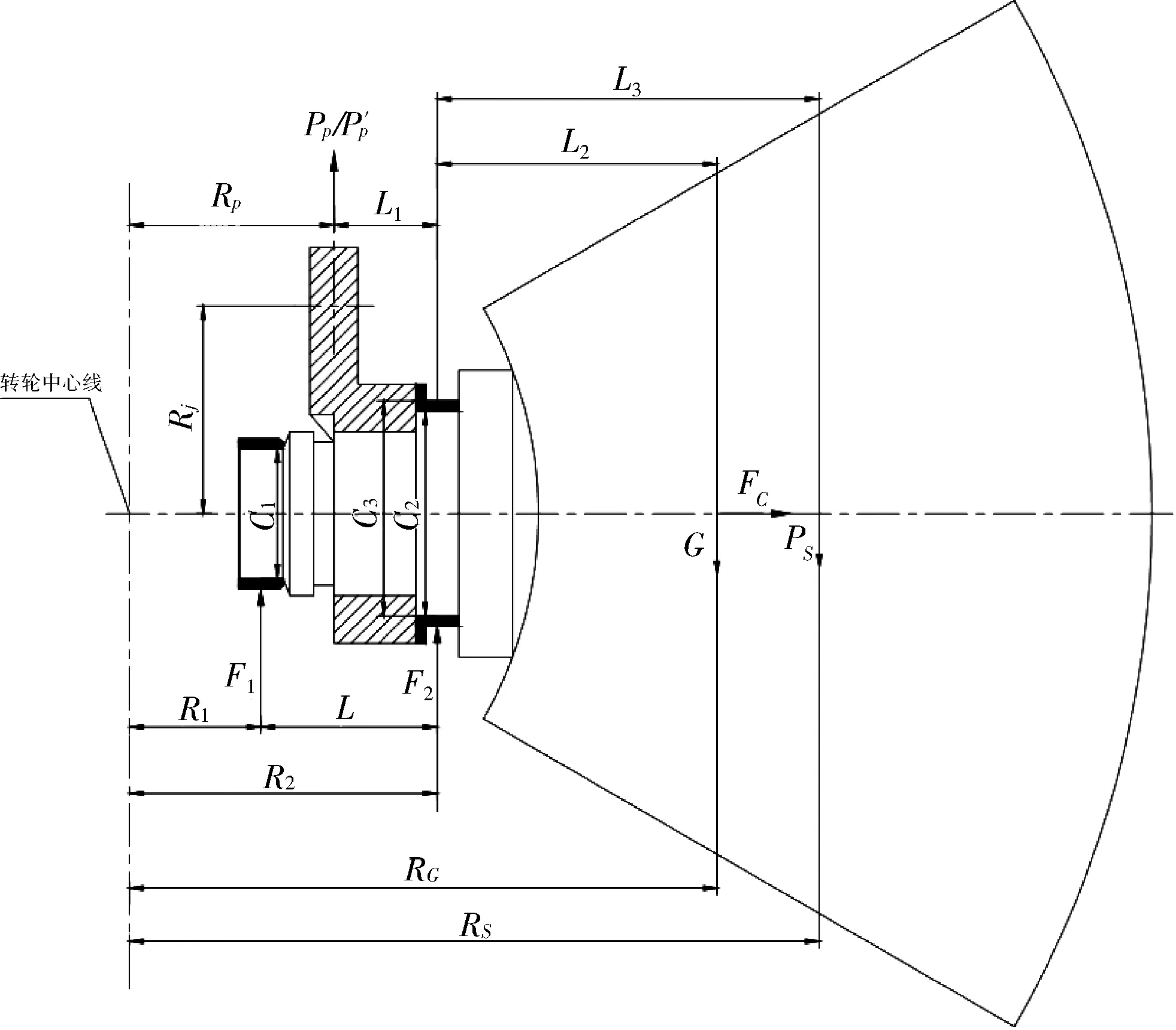

桨叶内、外轴套支反力计算(见图2)。

图2 摩擦力矩部分参数示意

内、外轴套距离:L=R2-R1。

接力器力作用半径与外轴套距离:L1=R2-RP。

水压力矩与外轴套距离:L2=RS-R2。

桨叶重力矩与外轴套距离:L3=RG-R2。

定义系数:a1=L1/L,a2=L2/L,a3=L3/L。

所以,内、外轴套支反力F1、F2分别为:

①正向水压力下开启时

F1=-a1×Pp-a2×Pz-a3×G

F2=-(1-a1)×Pp+(1+a2)×Pz+(1+a3)×G

②正向水压力下关闭时

F1=-a1×Pp′-a2×Pz-a3×G

F2=-(1-a1)×Pp′+(1+a2)×Pz+(1+a3)×G

③反向水压力下关闭时

F1=-a1×Pp′+a2×Pz-a3×G

F2=-(1-a1)×Pp′-(1+a2)×Pz+(1+a3)×G

④反向水压力下开启时

F1=-a1×Pp+a2×Pz-a3×G

F2=-(1-a1)×Pp-(1+a2)×Pz+(1+a3)×G

其中G为单个叶片质量(桨叶操作力及内、外轴套支反力均有方向性,力向上时为正,力向下时为负)。

单个桨叶系统离心力Fc=G×RG×(π×n/30)2/981,其中n为水轮机的额定转速。

3)总摩擦力矩计算

桨叶开启时摩擦力矩朝关闭方向,为正;桨叶关闭时摩擦力矩朝开启方向,为负。

桨叶开启时Mf=0.5×f×(|F1|×d1+|F2|×d2+Fc×d3)/100。

桨叶关闭时Mf=-0.5×f×(|F1|×d1+|F2|×d2+Fc×d3)/100。

其中f为内、外轴套的摩擦系数,按以上公式可计算出最大水头、额定水头、最小水头下不同工况下的摩擦力矩:

4)总力矩

将正向和反向水压开启时Mf的较大值与对应水头下的最大水力矩Ms相加,得到对应水头下桨叶开启时的最大阻力矩;将正向和反向水压关闭时Mf的较小值(绝对值较大)与对应水头下的最小水力矩Ms相加,得到对应水头下桨叶关闭时的最大阻力矩MR。

单个桨叶开启的操作力矩MP1=Pp×R。

单个桨叶关闭的操作力矩MP2=Pp′×R。

桨叶开启时操作力矩MP1的绝对值必须大于3个水头下开启时的最大阻力矩的绝对值;考虑到桨叶连杆机构的摩擦阻力及转臂与连杆之间的夹角不是90°(但接近90°),所以桨叶操作力矩应有一定的裕量(操作力矩一般应为最大阻力矩的1.2~1.3倍左右)。如果桨叶操作力矩小于阻力矩或裕量不足,则应增大接力器缸直径并重新计算;如果桨叶操作力矩裕量太大,则应减小接力器缸直径并重新计算;直到合适为止。

3.3蓄能器选型

由于不同该技术与16 MPa调速器的额定油压相同,因此可以共用蓄能器。根据《IEC61362》规定,调速器应满足系统在最低正常操作压力(Pomin)以上时,在不起泵的情况下能操作1.5~2个桨叶接力器行程,同时还可操作3个导叶接力器行程[8]。因此,蓄能器的容量需由以下过程进行计算。

首先计算出桨叶接力器容积Vsj:

Vsj=(πD2Lsj)/4

(2)

则接力器在最低正常操作压力下可用油的体积Vu为:

Vu=4Vsd+2Vsj

(3)

式中Vsd为导叶接力器容积。则可算得满足标准要求的情况下,蓄能器在最低正常操作压力下,其氮气体积最小值为:

(4)

式中P1为最低操作压力;k为气体的绝热指数,一般在这里取氮气的保守值1.4。根据该氮气体积,可算出最低操作油压下氮气体积的最小值为:

Vair′=Vair+Vu

(5)

由于蓄能器预充气压力一般为0.9倍的最低操作压力,因此蓄能器的体积最小值应为最低操作压力下氮气体积的1/0.9倍。

V0=Vair′/0.9

(6)

值得注意的是该系统正常工作条件下油泵启动间隔较长,所以有充足的时间进行热交换,因此除了从最低正常操作压力降到最低操作压力采用绝热过程以外,其他都是按照等温过程进行计算。在算出V0后,根据市场上蓄能器规格,选择成本最低且总容积大于该值的组合方式进行选型。

4 结语

本文展示了16 MPa高油压转轮叶片角度调节装置的主要参数,包括接力器行程,接力器直径,蓄能器容积的计算,从而为该装置的设计和应用提供了参考。整体上来说,该设计过程与传统油压的计算原理上相似但是细节上有所区别。例如传统装置必须考虑轮毂空间能否容纳接力器或其他部件。而由于该技术将接力器外置于轮毂,因此简化了设计过程,放宽了限制条件,使设计更加灵活。又例如,因为采用囊式蓄能器而非压力油罐,所以油气体积比不再为限制条件。其他如活塞杆径,接力器固定螺栓应力以及管路通径的计算因无太大改变,在此不讨论。而该技术新增的结构,操作杆的设计和计算非常重要,但由于篇幅所限,以后将进一步讨论。