电磁继电器非金属多余物的控制技术研究

2020-08-31陈俊峰文尚晖

陈俊峰,文尚晖,程 纲

(桂林航天电子有限公司,广西桂林,541002)

1 概述

多余物是电磁继电器的常见病,从近年多余物质量问题统计数据发现,非金属多余物质量问题数的占比不断提升,这说明金属多余物的控制技术研究成果、工艺方法和检测手段是比较成功的。非金属多余物的控制不仅要技术突破,而且管理也要到位,本文全流程梳理电磁继电器制造过程,针对非金属多余物的来源及成分,采取较为有效的控制技术减少非金属多余物质量问题。

2 非金属多余物来源及危害

非金属多余物主要来源包括非金属零组件残留多余物和带入类非金属多余物。

(1)非金属零组件残留多余物来源

非金属零组件残留多余物主要来源于四个方面:①线圈组、载触体、垫片等残留的聚四氟乙烯、聚酰亚胺、漆包线表皮、氟塑料、酚醛树脂等有机物;②底座组玻璃绝缘子和推动器的玻璃碎裂物,玻璃因受到温度、振动、冲击、内部气氛等因素的影响导致绝缘子碎裂、摩擦粉末;③电磁继电器装配过程中助焊剂残留物;④电磁继电器装配过程中清洗剂残留物。详见表1。

(2)带入类非金属多余物来源

带入类非金属多余物来源复杂,成分多样,从“人、机、料、法、环、测”生产六要素梳理来源,详见表2。

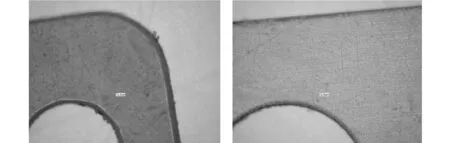

表1 非金属零组件残留多余物来源表

表2 带入类非金属多余物来源表

本文应用傅立叶变换红外光谱仪获取了可能的全部非金属多余物的谱图,形成图谱清单,失效样品与图谱清单对比得出非金属多余物重点来源于线圈绕制过程、外界带入等。

(3)非金属多余物危害

非金属多余物一旦进入电磁继电器内部,在生产过程中很难剔除[1],在其后产品测试过程中也很难完全检验出来,因此必须在生产过程中加强控制。非金属多余物在电磁继电器通断过程中,在静电的作用下存在于触点之间,致使触点不通或接触电阻大而导致产品失效。

3 线圈绕制过程非金属多余物控制 技术研究

线圈是电磁继电器内部的最大污染源,线圈本身的有机非金属多余物或吸附的多余物在静电作用下向触点移动,导致接触电阻变大,甚至导致触点失效。线圈组不仅有原材料挥发污染物,而且由于线圈匝间间隙的毛细管效应会吸附生产过程中工艺介质,在电磁继电器后续的试验、存储、使用过程中,线圈不断挥发有机污染气氛,并逐渐聚集在触点表面,当有机膜层厚度超过一定程度之后,就会导致触点接触电阻增大,严重时引起触点不通[2]。

(1)线圈材料的控制技术研究

线圈组一般由线圈骨架、漆包线、线圈包扎薄膜、桥线组成。

线圈骨架和线圈包扎薄膜材料一般为聚四氟乙烯、聚酰亚胺或LCP,加工方法通常为车削加工成型、剪切成型或冲裁成型,在制造过程中存在丝状多余物,通常采用振动光饰去毛刺方法或者毛刺刀手工去除方法,不仅耗时耗力,而且效果也不尽如人意。本文采用皮秒激光切割设备对部分非金属零件进行加工,利用高功率密度的激光光斑照射加工区域,使加工区域瞬间汽化或熔化,从而实现切割成型。

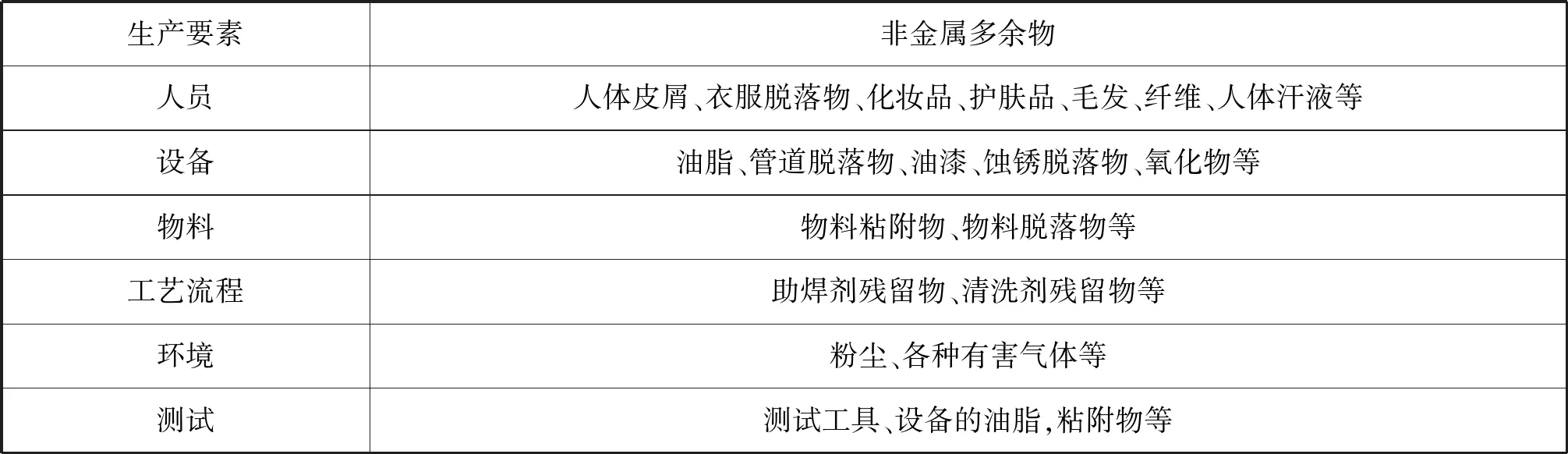

由图1可知不仅皮秒激光切割成型零件的均匀性要优于机加成型零件,而且多余物情况明显改善。皮秒激光切割成型典型工艺参数如表3所示:

图1 机加成型(左)与皮秒激光切割成型(右)零件对比图

表3 常用皮秒激光切割工艺参数

通过采用皮秒激光切割加工方法,可以有效减少材料本身的非金属多余物。同时开发了专用软件,建立了判断标准和非金属零件边缘检测算法,提高了检测效率和检测精度,实现了非金属多余物的自动检测[3]。

图2 非金属多余物配准示意图

漆包线材料一般为220级聚酰亚胺漆包铜圆线,生产厂家一般会应用液体石蜡与120#汽油的混合物作为润滑剂来制造漆包线,而石蜡挥发会影响接触电阻。因此本文研究应用了某品牌的无石蜡漆包线,经7个批次,共计3530只2JL0.5-2型电磁继电器产品生产验证效果良好。装配过程因接触电阻不合格产品8只,不合格率为0.23%,低于正常水平的0.42%,装配合格产品进行检查试验,检查试验阶段因接触电阻不合格产品10只,不合格率0.28%,低于正常水平的0.4%。

桥线的去漆皮方式由传统的热碱去漆皮或机械去除方法更改为激光烧蚀去漆皮方法,经生产验证,非金属多余物残留明显减少[4]。

(2)线圈制造过程非金属多余物的控制

线圈的制造过程通常由线圈绕制、清洗、包扎、烘烤、测试等工步组成。本文采用了自动绕线设备,避免了操作者与漆包线直接接触造成二次污染,线圈自动绕制时采用120#航空汽油同步清洗漆包线表面。

为确保接触电阻的稳定性,绕制后的线圈应用Vaccy3006型自动清洗机清洗,然后进行高真空烘烤,目的是去除线圈吸附残留物、释放漆包线漆层中的有机物等,以防在线圈内部形成非金属多余物。典型代表产品2JL0.5-1、2JW-1型电磁继电器的线圈在1×10-2Pa、175℃条件下烘烤24h[5],参照航天五院Q/W776《卫星用非金属材料出气筛选方法》测试条件(1.33×10-3Pa,125℃±1℃,24h),采用3H-2000PW蒸汽吸附仪测试真空热失重,总质量损失为0.0045%,可凝挥发物质量损失为0.0026%,测试结果证明效果良好。

线圈包扎时磨擦产生静电,带正电荷的聚四氟乙烯包扎薄膜容易吸附空气中带负电荷的毛发、玻璃、纤维等颗粒物,在线圈中形成白色非金属多余物[6],因此我们按照单元制造的模式优化了绕线工艺布局,将包扎间改造成十万级防静电间,按照防静电工作区(Electrostatic discharge Protected Area,EPA)的要求配备防静电的座椅、腕带、工作服、元件器周转盒(袋)等,并配置了离子风静电消除器、静电监测设备等。采取措施后由于线圈产生的白色非金属多余物明显减少。

4 外界带入类非金属多余物的控制 技术研究

外界带入类非金属多余物不仅是一个技术问题,而且更是一个管理问题,本文通过梳理分析生产六要素,确定了三个主要影响因素:人体带入、设备带入和环境控制不到位。

(1)人体带入的非金属多余物控制

全体产品装配区的人员必须加强个人卫生,不允许涂抹任何化妆品,不允许戴任何首饰,不允许带与工作无关的物品进入工作区,手机等电子产品是坚决禁止的。全过程要穿好洁净服、工作鞋,戴好工作帽和无粉指套,必须穿袜子,以免皮屑残留在洁净服内。易产生非金属多余物的衣服不得与洁净服直接相连,如毛衣、羊毛衫等。修订完善管理制度,管理人员必须每天检查这些多余物规定的执行情况,确保落实到位。

加强洁净服的管理,采用专用洁净服洗衣机针对不同环境等级的洁净服定期清洗,例如十万级环境中使用的洁净服每周至少清洗一次,更高环境下使用的洁净服清洗周期则要缩短。采用汉姆克滚筒法评价清洗效果,监测洁净服烘干后的发尘量是否满足对应洁净度要求。生产实践表明,采用专业洁净服清洗设备及清洗效果检测仪器,按照规定周期清洗,可以有效保证洁净服的洁净度。

图3 洁净服清洗效果检测仪(汉姆克滚筒法)

佩戴无粉指套进行操作是防止手部皮肤与工件直接接触的常用手段,但市场上销售的无粉指套会残留少量粉末状多余物(如滑石粉等),因此,使用前必须清洗干净。本文采用专用清洗设备,按照去离子水清洗→无水乙醇漂洗→脱水→真空干燥的流程进行清洗,清洗效果评价借鉴汉姆克滚筒法。实践表明,清洗无粉指套可以有效减少指套残留无机非金属多余物。

(2)设备带入的非金属多余物控制

电子设备产生的静电会吸附较多的非金属多余物,因此我们必须保持设备的干净整洁,例如烘烤系统、电子干燥柜、吹净装置、清洗设备等。

烘烤系统的烘箱每次烘烤前必须用无水乙醇擦拭不少于三次,氮气瓶应保持清洁,在管道氮气进入烘箱前增加过滤,管道也要定期清洗,泵房必须与洁净间隔离,且不得与洁净厂房应用同一回风系统。

塞片是电磁继电器测量触点间隙和磁间隙的主要测具,由于塞片粘附或摩擦产生多余物导致继电器故障已经多次发生。因此采取针对性措施加强塞片管控是必须的,包括:规范塞片的形状易于区别测量端和手持端;统一标识编号;严肃出入库和测量过程的管控要求,并做好记录;使用前进行清洗确认塞片是洁净的。实践表明取得了良好的效果。

(3)装配环境的控制

产品装配完成后进行整件超声波清洗、产品性能测试、套壳检查,为了更加有效控制非金属多余物,本文的成品装配环境由原来的十万级洁净间优化为百级洁净间。在百级洁净间内产品进行浸泡→超声波清洗→吹净→漂洗→烘干等工序,清洗的同时用IONOGRAPH 500M型离子污染物测试仪检测是否存在可溶解的离子型污染物,当检测浓度小于1.56μg/cm2(NaCl)时为合格,产品烘干后用40倍体式显微镜进行多余物检查,结果表明非金属多余物去除效果良好。多余物检查通过后马上进行产品封装,然后进行烘烤、充氮工序,减少滞留时间。

加强6S管理,确保十万级洁净间、百级洁净间、百级洁净工作台的动态离子浓度达标,例如,百级洁净间每个工作日、每隔5米至少设置两个测试采样点,以监测环境是否达标。同时定期维护保养和更换高效过滤器,加强外回风区域的环境控制,洁净间增加值班风机以确保没有人工作时的环境保持能力。

通过以上技术和管理手段,非金属多余物的防控效果良好。为此,我们修订完善了多余物预防与控制工作管理办法、电磁继电器有机污染控制规范、产品多余物控制要求、装配车间文明生产要求等管理制度和规定。

5 结论

通过系统梳理非金属多余物的来源,采取针对性控制技术,较好的解决了电磁继电器非金属多余物问题。通过研究,本文得出结论如下:

(1)线圈是电磁继电器内部的最大污染源,通过无石蜡漆包线的应用,改进清洗工艺和高真空烘烤工艺可以有效降低非金属多余物的挥发,改善线圈包扎的硬件设施可有效降低白色非金属多余物。

(2)应用皮秒激光切割成型技术和非金属多余物自动检测技术减少零组件非金属多余物。产品装配环节针对净化服、指套、塞片、成品装配环境等管控上的薄弱环节,采取技术和管理相结合的针对性措施,比较有效地减少了非金属多余物。

(3)技术和管理相结合,重点管控人员、设备、环境,强化文明生产检查,加强6S管理,做好设备维护保养,完善规章制度,确保多余物防控措施有效落地是解决好多余物问题的关键。