一种小型射频稳相半刚电缆组件的设计

2020-08-31冯永芳

沙 奔,冯永芳

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

目前,随着通信事业的发展,射频电缆组件在音频、视频领域和微波系统中起着重要的作用,尤其射频半刚电缆组件以其优越的电气性能、环境适应性及机械结构可靠性,被广泛的应用于各个领域中。本文提出的小型射频稳相半刚电缆组件,是按照用户要求开发的一款集成两路射频信号为一体的高性能射频稳相半刚电缆组件。

2 研制过程

(一)技术指标

该射频稳相半刚电缆组件的主要技术指标见表1。

表1 技术指标

(二)结构设计

电缆的选用及连接方式:

依据产品的主要技术指标,选用型号为UT-085C-LL的2#半刚稳相电缆,该电缆的机械结构如表2所示。

表2 UT-085CC-LL电缆结构

该产品的技术指标中对重量和衰减有较高要求,而电缆的这两项指标往往对整个产品的重量和衰减起到决定性作用,所以需要对其进行考虑,UT-085C-LL电缆的技术指标如表3所示。

表3 UT-085C-LL电缆技术指标

UT-085C-LL电缆外导体和中心导体材料均为铜合金,绝缘体为聚四氟乙烯,采用绕包方式填充,决定了其外导体和中心导体与连接器连接方式只能采用焊接形式。中心连接器设计:

依据产品的外形尺寸图,确定中心连接器的结构如图1所示,左右两侧连接器对接端面均采用SMP系列产品插座半限位结构(啮合力≤9N,分离力≥2.2N)。

该产品设计过程中所使用的材料及其重量如表4所示。

表4 中心连接器材料及重量

该电缆组件中电缆的使用长度仅为21.1mm,从工艺角度很难完成要求的弯曲结构,只能从连接器的结构设计入手来确保电缆斜出线,经过多次结构设计分析后,采用图1所示的外导体装线孔倾斜的设计方式实现电缆的倾斜出线,且该设计结构能够加工实现。

图1 中心连接器及外导体装线孔斜开结构图

两侧连接器设计:

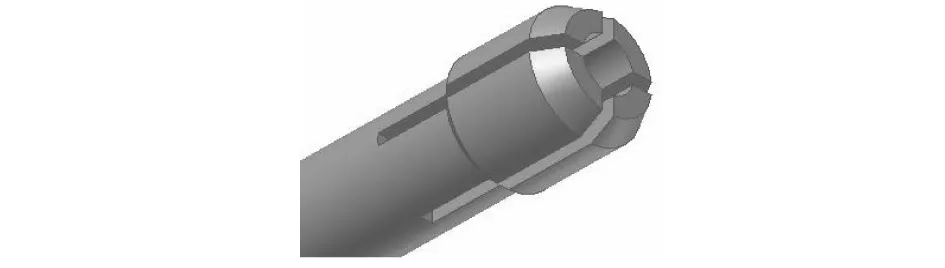

依据产品的外形尺寸图,确定两侧连接器的结构如图2所示,对接端采用弹性插针结构。

图2 两侧连接器外形结构图

该产品设计过程中所使用的材料及其重量如表5所示。

表5 两侧连接器材料及重量

依据使用要求,两端连接器对接端采用弹性插针结构(如图3(a)所示),该插针与φ1.0的标准试验刚性插孔测分离力,分离力应为0.5N~1.5N;依据产品结构要求,两侧连接器的装线孔同样采用倾斜设计的方式,如图3(b)所示。

(a)弹性插针结构图

(b) 两侧连接器外导体装线孔斜开结构图图3 弹性插针及斜开结构图

根据上述数据可理论上计算出整套电缆组件的总重量为(21.1mm×2.09kg/100m)+0.824g+0.742g=2.0g<4g,电缆组件的重量理论上技术指标要求。

(三)性能仿真

考虑到该小型半刚电缆组件结构的复杂性,在连接器设计时,通过仿真对整套电缆组件建立模型,并设置端口、边界条件、网格剖分、计算精度以及频率范围等参数。通过仿真将影响电缆组件电压驻波比的几个关键尺寸一一进行优化,如图4所示。

图4 仿真模型及结果

可以看出在频段8GHz~10GHz范围内,电压驻波比VSWR≤1.045,理论上满足技术要求,因此确定整套电缆组件的结构如图5所示。

图5 电缆组件结构图

3 工艺控制

由于电缆组件中间及两侧所使用连接器尾部盖板均采用与外导体过盈配合的装配方式,在剧烈振动或恶劣环境条件下存在脱出的风险,因此压配盖板后需要从工艺角度增强盖板与外导体之间配合的可靠性。本项目的电缆组件在压配连接器盖板后,在制作工序上增加搪锡要求。

图6 盖板与外导体配合处搪锡处理

由于用户对电缆组件的空间结构尺寸具有较高的要求,而在焊接电缆过程中的随意性较大,无法确保电缆组件的空间结构尺寸。因此,我们根据电缆组件的应用方式、结构形式和空间位置的要求,在保证下线一致性的基础上,设计了电缆组件焊接定位工装和模拟安装夹具。在焊接过程,为了保证电缆组件的空间结构,每道工序都采用专用焊接定位工装,并经过严格检验,再转入下道工序;在焊接完成后,还需用模拟安装夹具进行电缆组件安装,以确保其空间结构尺寸能够满足使用要求。

由于客户对电缆组件相位一致性具有要求,在调整好单端相位一致性的情况下,半刚电缆的剥线尺寸控制就十分重要,它将直接影响到射频电缆组件的最终相位。频率在10.4GHz的时候,UT-085C-LL电缆单端口相位1°对应的长度为0.07mm(由下式计算可得)。

其中,λ——波长;

c——光速,其值为3×108m/s;

f——频率,单位为GHz;

ε——绝缘介质的相对介电常数;

l——每度对应的机械长度,单位为mm。

因此,相等长度的电缆,剥线尺寸稍有超差,就会导致相位超出范围。本项目中电缆组件在制作时,使用专用工装进行定位、剥线,然后焊接电缆芯线,测量电缆组件性能,当性能满足技术要求后,再进行外导体焊接。

因此,相等长度的电缆,剥线尺寸稍有超差,就会导致相位超出范围。本项目中电缆组件在制作时,使用专用工装进行定位、剥线,然后焊接电缆芯线,测量电缆组件性能,当性能满足技术要求后,再进行外导体焊接。

4 产品性能测试及结构验证

(一)性能测试

利用网络分析仪对该半刚电缆组件的相位、驻波和插入损耗进行测量,测量数据如表6所示,测试结果均在技术要求范围之内。

表6 产品性能测试数据

对上述进行测试的电缆组件重量进行测试,结果其重量均≤2.7g<4g,不但满足要求,而且远远低于指标要求的重量指标。

(二)结构验证

为了确定电缆组件设计结构的可靠性、高低温环境下性能的稳定性及耐腐蚀形,对该电缆组件分别进行了高频振动试验、温度冲击试验、盐雾试验。

按GJB360B-2009方法204的条件B规定对电缆组件进行高频振动试验。在三个互相垂直的方向上进行扫描,每个方向扫频3次,每次扫频时间10分钟。试验时组件一端连接器内、外导体之间施加不小于100mA的恒流源,另一端连接器接入能检测出电流中断时间间隔为1μs或优于1μs的检测仪(例如瞬时中断检测仪),监视试验过程中受试组件内导体和外导体的电气连续性。试验过程中未发现内外导体超过1μs的电气中断,无外观或机械损伤现象,符合试验要求。

按GJB360B-2009方法107的条件B规定进行试验,试验温度为-55℃~+125℃,极限温度下各保持0.25h,循环次数5次。试验后将电缆组件恢复至环境温度,产品的外观无损伤,电性能及机械性能符合技术要求。

按GJB360B-2009方法101的条件B(48h)规定进行试验。暴露后,应按GJB360A-1996方法101的规定将组件进行冲洗晃动,并轻轻刷擦,允许电缆组件在40℃的条件下干燥24h。然后检查电缆组件的表面及两端的连接器界面是否有腐蚀、斑点现象。试验后,电缆组件无腐蚀、斑点现象,符合试验要求。

通过上述试验确定了该小型半刚射频稳相电缆组件结构可靠、性能稳定、环境适应性强,可使用于各种高可靠性微波设备中。

5 结论

本文介绍了一款小型半刚射频稳相电缆组件的设计过程、结构特征,通过对实物进行产品性能测试和结构验证,证明了该电缆组件设计方法的正确性;其次,文中提出了该电缆组件制作过程中的工艺关键点及其控制措施,指出了射频电缆组件的结构及性能不仅仅是设计的问题,还需要工艺来保证。本文设计的小型半刚射频稳相电缆组件性能和可靠性满足技术要求,且经使用,效果良好。