军工船舶发电机用特种漆包线的研制

2020-11-11汤晓水龙香林赖维东罗至勇

汤晓水,龙香林,赖维东,罗至勇

(江西铜业加工事业部,江西 南昌 330096)

1 引言

随着漆包线市场竞争的日趋激烈,目前常规的漆包线品种由于工艺技术成熟、稳定,漆包线行业利润已进入微利时代,而企业为了生存和发展,必须要加大新产品的研发力度,尤其是要对新能源汽车、5G、军工、轨道交通等目前国内新兴领域用特种漆包线新产品的研发,以提升产品的技术水平与行业市场竞争力。我国在加大水电、火电、核电等发电站建设的同时,也引进了西门子、阿尔斯通、三菱重工等国外一些大型发电机组的制造加工技术。而漆包线产品属于制造发电机组的核心部件,大多数是采购进口的漆包线,导致发电机组的制造加工成本大幅增加。因此,国内的一些大型的发电机制造厂商,例如东方电机、上海气发、哈尔滨电气等开始进行漆包线国产化的研究,尤其是国内的一些制造发电机组的军工企业,为突破国外技术的封锁以及原材料的采购限制,进一步加快了对制造发电机组用特种漆包线国产化的研究进程。所以也催生了一大批大型发电机用特种漆包线的制造生产厂家。我公司面对国内的生产需求,与国内一家生产军工船舶发电机的知名企业合作,研制出军工船舶发电机用耐热等级为200级、Φ2.00mm以上大规格、具有零针孔、高柔韧性、高附着性和高耐浸渍漆等性能要求的特种漆包线,使产品进入军工船舶发电机行业中漆包线产品的高端市场,从而扩大了公司漆包线新品种与技术储备,提升公司的技术创新能力和新产品研发能力。

2 特种漆包线的性能要求

适用于新型军工船舶发电机用特种漆包线产品必须满足恶劣的工作环境需要,除了需长期承受高温、高湿、高盐雾、粉尘、烟雾、油雾等侵蚀破坏和设备震动、冲击等机械作用破坏外,还要耐受特殊情况下发电机受水喷溅或者短暂浸泡,从而加剧了发电机绝缘材料的老化,导致发电机绕组用漆包线容易发生龟裂。因此必须对发电机绕组按照湿热电机的要求经过特殊的浸漆处理,使其良好的防潮、烟雾和防盐雾等性能。该系列军工船舶发电机用特种漆包线产品必须满足180℃高温烘烤后反复二次真空压力浸漆的特殊要求,并且在耐热等级200℃的绝缘系统中长期稳定运行,因而当特种漆包线产品绕制成电机绕组后浸漆,能够满足不同的浸渍漆对漆膜附着性要求[4]。由于军工船舶发电机功率较大,要求相应用的漆包线规格也较大(Φ2.00mm以上),而生产漆包线规格越大,伴随其柔韧性和附着性的下降。以上条件决定了军工船舶发电机用特种漆包线产品在工艺技术和产品的功能上必须具有创新性,耐高温、零针孔、良好的柔韧性、高附着性和高耐浸渍漆等性能是该系列规格产品的特性亮点。

研制军工船舶发电机用特种漆包线系列产品的型号为Q(ZY/XY)-2/200 ,以该系列规格中的Φ2.24mm为例,其性能指标应在完全符合GB/T6109.20-2008标准外,还必须满足客户的产品技术标准要求,从而根据该规格产品的性能指标要求制定产品的内控检验标准[2-3],其性能指标对比如表1所示。

表1 特种漆包线性能指标对比

从表1数据分析可知,军工船舶发电机用特种漆包线系列产品对质量要求很苛刻。其导体不圆度、漆膜偏心度、柔韧性、附着性、热冲击 、耐溶剂、耐油性、击穿电压、盐水针孔、静摩擦系数、高耐浸渍漆性能等性能指标均高于GB/T6109.20-2008标准。

3 特种漆包线关键技术与主要研究内容

3.1 关键技术

样品品质考核:漆包线产品是否符合客户的技术标准要求。即研制的漆包线样品应通过客户进行的各种性能检测,来验证漆包线的机械性能、化学性能、电性能、热性能等各项性能指标与客户的技术标准的符合性。

绕线使用性能:漆包线是否适用绕组绕制工程。即研制的漆包线静摩擦系数小,表面润滑性能好,确保嵌线性能优良,槽满率低,绕制成电机绕组后漆包线漆膜完好无破损,绝缘抗击穿性能良好[6],漆包线符合客户的使用性能要求。

耐浸渍漆工艺性能:漆包线是否适合军工船舶发电机的高耐浸渍漆要求。即研制的漆包线经绕制成发电机绕组后浸漆,能够满足不同的浸渍漆以及180℃高温烘烤后反复二次真空压力浸漆对漆包线漆膜附着性的特殊要求。

船舶发电机整机可靠性:漆包线是否能满足军工船舶发电机使用要求。即组装后的船舶发电机必须通过中华人民共和国国家军用标准《军用装备实验室环境实验方法》(GJB150A)的“三防试验”(防湿热、防盐雾、防霉菌)及振动、冲击、倾斜、水喷溅试验[1]。

3.2 主要研究内容

3.2.1 特种漆包线漆膜绝缘材料的选择

通过对军工船舶发电机用特种漆包线使用不同的绝缘材料涂层进行附着性、耐浸渍漆试验、热冲击 、耐溶剂、耐油性、表面滑性等性能进行对比分析以及绕制成绕组时的张力控制进行研究,确定适合该性能特性的特种漆包线使用的绝缘材料,使漆包线漆膜的柔韧性大于漆膜与裸铜线之间的附着力,满足漆包线高附着性和高耐浸渍漆等性能要求。不同的绝缘材料涂层的性能对比如表2所示。

表2 不同的绝缘材料涂层的性能对比

从表2分析可知,船舶发电机用特种漆包线使用的绝缘材料确定为赛克改性高温聚酯+聚酰胺酰亚胺+自润滑漆(PE+AI+AI自润滑)这三种绝缘油漆的组合。即底涂采用耐热指数200级赛克改性高温聚酯,中涂采用耐热指数220级聚酰胺酰亚胺,面涂采用耐热指数220级聚酰胺酰亚胺自润滑漆,其产品的柔韧性、附着性和耐浸渍漆性能以及绕制性能是最优的。

3.2.2 特种漆包线产品结构的设计与优化

目前我公司生产Φ1.00mm以下规格的耐冷媒漆包线采用聚酯亚胺复合聚酰胺酰亚胺产品结构完全满足客户的需求。但众所周知,生产漆包线规格越大,柔韧性和附着性则越差。因而需要对Φ2.24mm大规格漆包线产品结构重新设计优化,由于聚酯亚胺漆膜弹性较差,将耐冷媒漆包线的绝缘结构由聚酯亚胺+聚酰胺酰亚胺改为赛克改性高温聚酯+聚酰胺酰亚胺+自润滑漆,利用赛克改性高温聚酯漆膜的高附着性、聚酰胺酰亚胺漆膜的高柔韧性和漆膜的零针孔性,以满足客户的特殊性能要求[5]。

根据以上确定特种漆包线使用的绝缘材料,对不同绝缘涂层比例涂覆后的特种漆包线进行附着性、耐浸渍漆试验、热冲击、耐溶剂等性能测试对比,如表3 所示。根据测试对比结果并结合生产成本控制情况,确定最终的涂层比例为底涂层∶中涂层∶面涂层=60%∶30%∶10%,这样不仅能满足漆包线高附着性和高耐浸渍漆等加工要求,而且具有良好的机械、化学、绝缘性能。

表3 不同绝缘涂层比例的性能测试对比

4 特种漆包线研制的生产工艺技术

根据军工船舶发电机用特种漆包线的特殊性能要求,结合加工事业部漆包线厂现有的工艺装备和多年来的技术储备以及生产工艺路线,在此基础上确定其生产设备、主要原材料、最佳涂漆、退火和烘烤工艺控制,从而制定最佳的工艺方案,确保产品研制成功。

4.1 生产工艺流程图

图1 生产工艺流程图

4.2 特种漆包线Q(ZY/XY)-2/200 Φ2.24mm研制的生产工艺

4.2.1 主工艺设备的选择

生产设备可以使用奥地利MAG公司生产的MOZART V6/4-4/20D 立式连拉连包高速漆包机。裸铜线进线规格Ф1.0-Ф3.5mm;生产规格为Ф0.50-2.00 mm(经改造目前最大可生产Ф2.50mm);收线机械速度最高352m/min;模具涂漆道次24道;最大烘烤温度700℃,最大退火温度700℃,最大风机转速4500rpm等。

4.2.2 主要原材料选择

(1)立式漆包机裸铜线进线采用由SCR工艺生产的型号规格为TR Ф2.60 mm的低氧铜杆;

(2)绝缘涂料选用艾伦塔斯公司生产的涂料组合:赛克改性高温聚酯PE(966/40HVS)+聚酰胺酰亚胺PAI(595/36MB)+自润滑漆PAI(595/36MBA);

(3)特种漆包线产品表面润滑油采用1.0%浓度的合成石蜡(848/330)溶液。以改善漆包线表面滑性,降低静摩擦系数。

4.2.3 研制的生产工艺

(1)拉丝、涂漆工艺。根据客户对漆包线的导体径、漆膜厚度等性能要求及上述所确定的各涂层比例,确定拉丝、涂漆工艺如下。

拉丝模具排列:2.261(±0.001)-2.512mm。

涂漆模具排(11+5+1):

2.295-2.300-2.305-2.310-2.315-2.320-2.325-2.330-2.335-2.340-2.345mm(PE)+2.350-2.355-2.360-2.360-2.365mm(PAI)+2.365mm( 自 润 滑PAI)。

(2)退火和烘烤工艺。

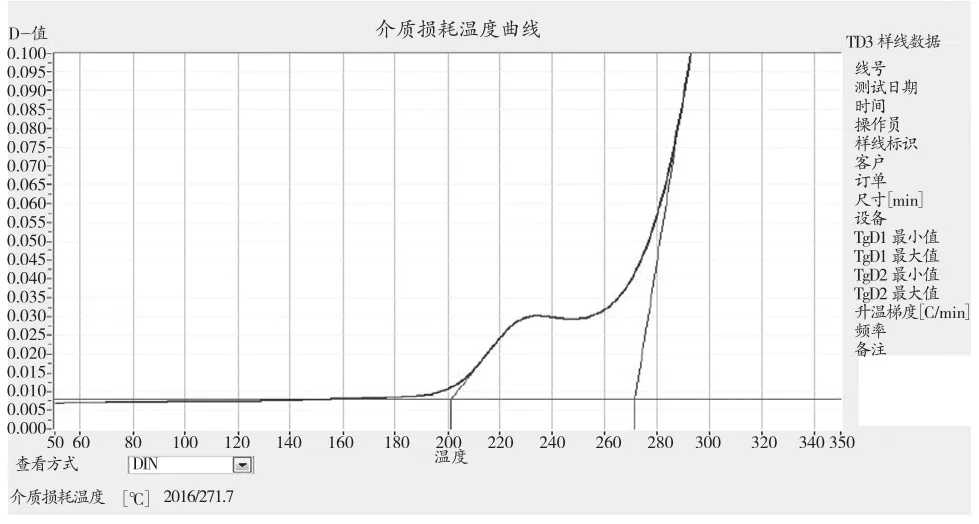

通过漆膜介质损耗(tgδ)来验证漆包线漆膜的交联固化反应程度以及柔软度,从而确定漆包机的退火温度、烘炉固化温度、线速度,循环、排废风机转速等工艺技术参数如下:退火温度:590℃(一区)+580℃(二区);烘烤温度:烘炉固化温度580℃;线速度:35.0m/min;风机转速:循环风机转速:4200rpm,排废风机转速:2200rpm。

4.2.4 过程质量控制要求

漆包线是连续作业的生产模式,为研制出性能稳定、均一性高以及加工性能优良的漆包线,必须对其制造过程严加控制,要严格按漆包线生产过程质量控制流程图作业。漆包线生产线上安装在线粒子针孔检测仪(HVC),对其产品质量进行持续监控,杜绝漆包线表面粒子及针孔,保证漆膜的连续性;通过对漆膜剖面的光学分析及偏心比度的测试,对产品漆膜涂覆的均一性进行控制,保证漆膜的一致性;加强工艺卫生、工艺纪律的执行以及关键质量控制点的检查。

5 性能考核

5.1 特种漆包线漆膜介质损耗测试曲线

图2 特种漆包线漆膜介质损耗测试曲线

5.2 特种漆包线常规性能及耐浸渍漆性能考核

性能考核产品为型号规格Q(ZY1XY)-21200Ф2.24mm,研制样品方法为GB/74074-2008,检验日期2018年9月2日。

表4 特种漆包线常规性能及耐浸渍漆性能检测数据

5.3 特种漆包线绕制成船舶发电机整机可靠性考核

表5 军工船舶发电机整机可靠性实验结果

通过对研制的特种漆包线的漆膜介质损耗测试曲线可知,比对分析漆膜固化程度,其漆膜交联固化程度处于最佳状态;通过对研制的特种漆包线常规性能及耐浸渍漆性能检测数据分析可知,特种漆包线的品质考核、绕线使用性能、耐浸渍漆工艺性能等各项指标完全满足客户的技术标准;通过对研制的特种漆包线绕制成船舶发电机整机可靠性实验结果分析可知,组装后船舶发电机的“三防试验”及振动、冲击、倾斜、水喷溅试验全部通过国家军用标准GJB150A的检验。

6 结语

江西铜业加工事业部漆包线厂与知名军工企业合作成功开发研制出军工船舶发电机用特种漆包线产品,产品满足客户的各项技术要求,其中附着性、高耐浸渍漆性能和整机可靠性等指标明显优于国内外其他漆包线生产厂家,2019年3月份开始进入批量生产并供货。该产品成为公司漆包线产品中的高端产品,为挖掘和抢占中漆包线高端产品市场奠定基础,从而扩大了公司漆包线新品种与技术储备,提升了科研创新和新产品的研发能力。