分离脱落连接器电磁吸合力特性研究

2020-08-31陈东旭

陈东旭

(哈尔滨宇高电子技术有限公司,黑龙江哈尔滨,150001)

1 引言

电连接器是自动控制系统中实现各级间电路通断的关键性元件,起着传输能量和信号的重要作用,广泛用于航天、航空、武器装备、船舶等领域,其性能和可靠性直接影响航空、航天,武器装备和船舶系统的正常工作[1,2]。

分离脱落连接器是一种典型的特种电连接器,常用在特殊的工作环境,如导弹、火箭发射系统、战斗机、潜艇等人无法到达的场合[3]。然而随着电子系统的控制复杂程度和可靠性等要求日益提高,电连接器插针的芯数和直径都有所增大,对于电磁分离所需的推程力性能要求明显提高[4]。所以国内电连接器厂家开始自主创新、自力更生已开发生产了多系列、多规格的分离脱落连接器来满足科技发展对连接器的需求。但是,由于设计技术相对落后、生产装配自动化程度低、过程控制不严等原因,导致分离脱落连接器在使用过程中质量问题频发,直接影响我国航空、航天和武器装备系统的性能与可靠性,造成严重安全隐患与经济损失[5,6]。同时,高性能电磁分离机构的研究缺乏基础理论技术和自主知识产权的支撑,并长期受到国外欧美等国家的严密封锁,导致我国元器件性能与国外同类产品相比仍存在较大差距[7,8]。

随着分离脱落电连接器产品的广泛应用,其电磁分离性能指标日益受到关注。尤其分离脱落连接器在航天、航空、武器装备、船舶等方面的广泛应用,对其电磁分离机构已得到广泛的研究。如贵州航天电器股份有限公司的小型圆形分离脱落连接器[9]、杭州航天电子技术有限公司八二五厂的水下分离脱落连接器[10]、中国运载火箭技术研究院的双端分离脱落连接器[11]等产品。基于上述研究,虽然分离脱落电连接器的电磁分离机构己取得一些进展,但仍有很大的优化空间,现有很多电磁分离机构还不能满足不同型号的分离脱落电连接器的应用需求。因此,对分离电连接器的电磁分离机构的研究是十分必要的。

电磁分离是分离脱落连接器最常采用的自动分离方式之一,而电磁吸合力是考察连接器电磁分离特性最主要的技术指标之一。本文针对某型号分离脱落连接器的电磁分离机构,首先,通过三维画图软件建立起实际结构模型;其次,采用有限元软件数值计算电磁吸合力—行程关系曲线;最后,分别研究了电磁分离机构中:接触端面锥形面角度、接触端面梯形面宽高、接触端面双梯形面高度和接触端面锥形与梯形面结合时各比例参数对电磁吸合力的影响规律,进而确定了影响电磁吸合力的关键设计参数,为后续的电磁分离机构优化设计提供理论依据。

2 电磁分离实现原理

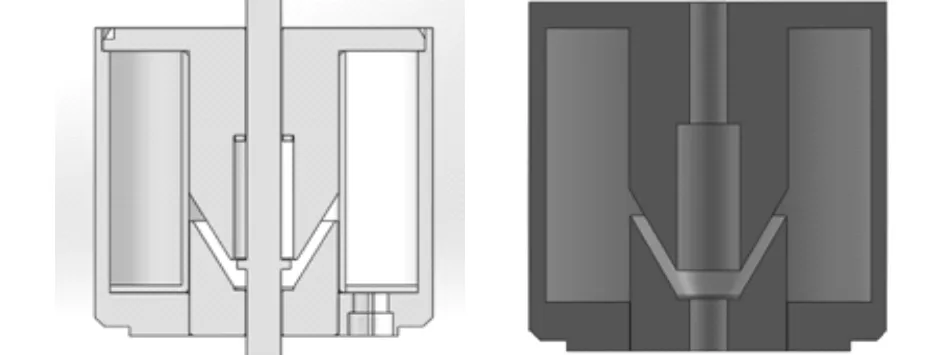

分离脱落连接器电磁分离机构如图1所示。线圈为螺线管式绕组,装在绕组壳体、铁心A与铁心B形成的环形区间内,铁心A位与绕组壳体上端台形面重合,铁心B镶嵌于绕组壳体内部,有隔断线圈与铁心A和滑块相接触作用。滑块位于铁心B内部,并且滑块的凹形面与铁心A的凸形面完全相对关系,可以在空隙内滑动。拉杆凸台与滑块凹台重合,铁心A内腔通过弹簧与拉杆紧密连接。其中绕组壳体、铁心A和滑块由软磁材料制成,铁心B与滑块为非磁性材料制成。当线圈绕组通过电流时,铁心A与滑块之间形成特定的磁通分布,滑块上所产生的电磁力由拉杆输出,克服弹簧力与其它外力,实现向铁心A凸面滑动,从而实现分离脱落连接器的解锁,在分离弹簧力的作用下自由端插头和固定端插座实现分离;没有电流,插头与插座插合时,在弹簧返程力作用下实现复位。

1.绕组壳体 2.线圈 3.铁心A 4.铁心B 5.滑块 6.弹簧 7.拉杆 8.线圈图1 电磁分离机构结构示意图

3 基于有限元软件电磁分离特性研究

3.1 三维实体模型的建立

(a) 简化前装配图(剖视) (b) 简化后装配图(剖视)图2 电磁分离机构的三维实体模型

文中采用三维构图软件建立电磁分离机构的三维实体模型,模型主要包括:绕组壳体、铁心A、滑块和拉杆。为减少模型单元数,在保证仿真精度不变的前提下,文中只保留磁性材料零部件,分别为绕组壳体、铁心A和滑块。优化前后的电磁分离机构。如图2所示。

3.2 电磁分离力的数值计算

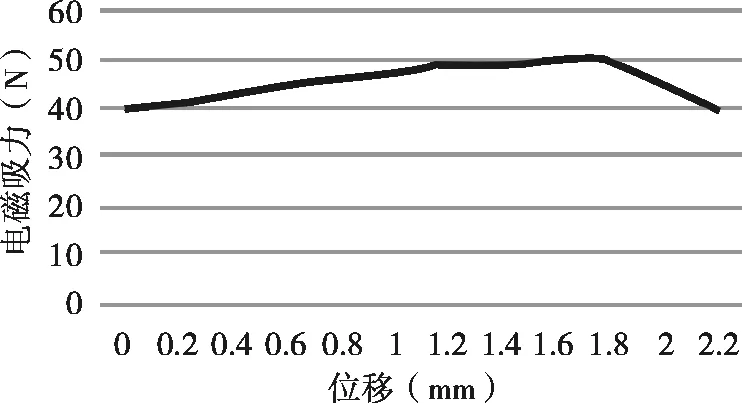

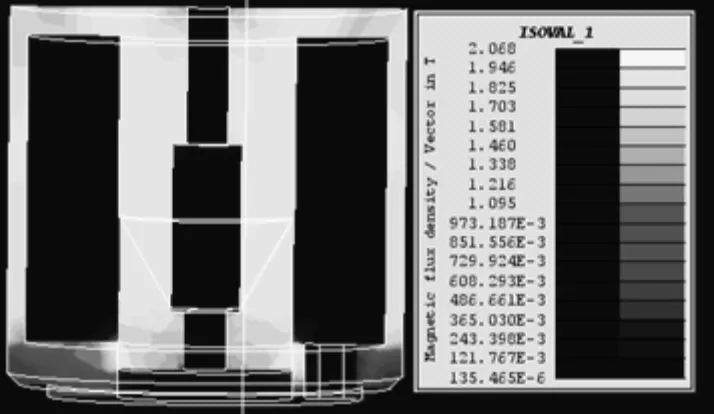

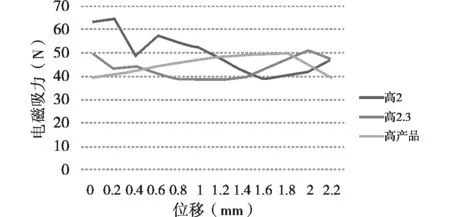

基于有限元软件计算电磁分离机构的电磁吸合力,环境温度设置为室温,解锁电压设置为20V。电磁吸合力与运动位移关系曲线如图3所示,滑块运动至2.2mm时电磁分离机构的磁通分布如图4所示。

图3 电磁吸合力随位移变化曲线

图4 电磁分离机构磁通分布图

3.3 电磁分离机构的电磁吸合力测量

采用电磁吸合力试验机测量了5套电磁分离机构在20V解锁电压下的电磁吸合力,具体包括测量了滑块在初始位置(位移为0mm)、位移1.2mm和2.2mm处的电磁吸合力,具体测量数据如表1所示。

表1 当前产品电磁吸合力测量结果

通过仿真与试验测量结果的对比可知:仿真计算结果与试验测量结果相吻合,仿真值略小于试验值,主要原因为:(1) 为了仿真的收敛性,仿真计算过程中需要在相互接触面处留有一定的空隙;(2) 仿真中安匝数是按电流最小情况设置,而试验中解锁电压为20V,电流会略大于仿真设置值;(3) 仿真模型中铁心A和滑块之前的气隙是按图纸中的最大距离设置。

3.4 关键设计参数分析

对电磁分离机构的电磁吸合力有影响的设计参数主要包括铁心A与滑块相对端面角度、铁心A与滑块相对端面形状等。文中基于虚拟样机仿真技术,采用单参数扫描分析方法,分别分析各设计参数变化对电磁分离机构电磁吸合力的影响规律,进而确定哪些设计参数为关键影响因素。

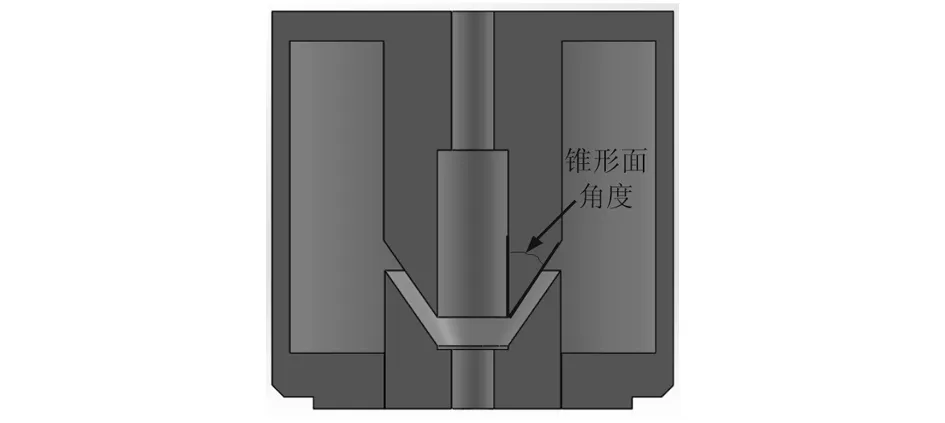

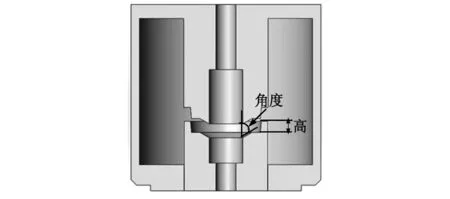

图5为锥形电磁分离机构结构示意图。选取不同锥形面角度,电磁吸合力的仿真计算结果如图6所示。

图5 锥形电磁分离机构结构示意图

图6 不同锥形面角度的电磁吸合力计算结果

图7电磁分离机构中挡铁和动铁芯的相对面形状改为梯形结构,电磁吸合力的仿真计算结果如图8所示。

图7 梯形电磁分离机构

图8 梯形面不同高、宽组合的电磁吸合力计算结果

图9电磁分离机构中挡铁和动铁芯的相对面形状改为双梯形结构,电磁吸合力的仿真计算结果如图10所示。

图9 双梯形电磁分离机构

图10 双梯形不同高电磁吸合力计算结果

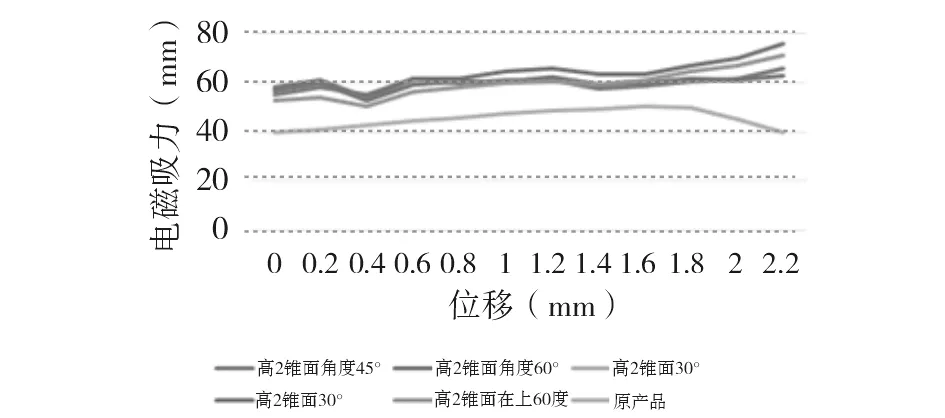

图11电磁分离机构中挡铁和动铁芯的相对面形状改为梯形加锥形结构,电磁吸合力的仿真计算结果如图12所示。

图11 梯形加锥形电磁分离机构

由图12所示计算结果可知,针对不同锥形面角度,初始位置的电磁吸合力变化不明显;在行程的后半段,锥形面角度越大,电磁吸合力越大;采用梯形电磁分离机构,初始电磁吸合力的提升效果有限。不同的高、宽组合只能影响行程后半段的电磁吸合力;采用双梯形电磁分离机构,初始电磁吸合力的提升效果较好,但在行程的后半段电磁吸合力有所下降;采用梯形在上锥形面在下的电磁分离机构,初始电磁吸合力的提升效果较好,并且整个行程过程中电磁吸合力曲线平稳上升。

图12 梯形面高度2mm,不同锥形面角度时电磁吸合力的计算结果

3.5 一种新型的电磁分离机构

经上述分析,确定了一种新型的电磁分离机构方案。该方案中提出选取铁心A和滑块端面形状为梯形面与锥形面的结合结构,其中梯形面高度选取2mm,锥形面角度选取60°,优化方案结构示意图如图13所示。此种方案可显著提升电磁分离机构的初始电磁吸合力,并且整个行程过程中电磁吸合力曲线平稳上升。优化设计前后,电磁吸合力与位移关系曲线对比如图14所示。

图13 电磁分离机构优化设计方案

图14 优化前后电磁吸合力与位移关系曲线

4 结论

本文采用三维建模软件建立了某型号分离脱落连接器的分离脱落机构仿真简化模型,用有限元软件对分离脱落机构中滑块不同位移处的电磁吸力进行了仿真分析,得到的结论具体如下:

(1)三维建模软建立的仿真简化模型,是有限元仿真计算最为关键的前处理,模型的准确性对仿真计算的收敛性、时间和结果等都有很大的影响;

(2)通过有限元软件分别对分离脱落机构中铁心A与滑块的端面角度、端面形状进行仿真计算分析。得到铁心A与滑块为锥形端面时,角度对电磁分离力初始位移力影响较小,较大位移处影响较大;铁心A与滑块为梯形端面时,初始电磁吸合力的提升效果明显,不同的高、宽组合只能影响行程后半段的电磁吸合力;铁心A与滑块为双梯形端面时,初始电磁吸合力的提升效果较好,但在行程的后半段电磁吸合力有所下降;铁心A与滑块为梯形在上锥形面在下结构时,初始电磁吸合力的提升效果较好,并且整个行程过程中电磁吸合力曲线平稳上升。

(3)通过仿真能够实现关键结构参数的有限元优化分析,为高性能航天连接器和武器装备连接器电磁分离机构的性能优化提供了技术手段和理论支撑。