高压连接器生产中的问题及分析

2020-08-31卞如民

卞如民

(泰州市航宇电器有限公司,江苏泰州,225310)

1 引言

随着科技的不断发展,连接器在各行各业中的应用越来越广泛,而对于连接器的要求也越来越高。我们把工作电压超过1000V的连接器称为高压连接器或超高压连接器。当连接器的外形较大,尺寸要求不高时,设计或制造与高电压要求的矛盾不大,但随着行业内,对连接器的小型化的要求越来越高,使得设计和制造与高电压的要求矛盾变大。合理的界面设计,特殊材料的使用及制造工艺的改进对高压连接器的实现至关重要。本文以我司生产的两款小型耐高压连接器的研发情况为例,阐述高压连接器在设计及生产过程中需注意的事项。

2 高压连接器设计要点概述

2.1 高压连接器的失效模式

2.1.1 介质击穿

在强电场的作用下,电介质丧失其绝缘性的现象叫介质击穿。高压连接器运行的可靠行在很大程度上取决于其绝缘体的绝缘性,任何一种电介质都有其耐电压的指标,我们称为介电强度,其介电强度越高,耐压性能越好,如具有较好机械加工性能的聚四氟乙烯材料,其介电强度达23.6KV/mm,也就是说1mm厚的该材料理论上能承受23.6KV的电压。然而,任何一种电介质的耐压性能都是有限度的,当在电介质两端施加的电压超过其所能承受的电压时,介质击穿就会发生,以1mm后的聚四氟乙烯为例,在其两侧施加超过23.6KV的电压时就可能被击穿(不考虑其他电化学及热击穿效果),电介质遭到破坏,这种击穿是致命的,会直接造成高压连接器的失效[1,2]。

目前我们常用的电介质分气体,液体和固体三种,气体和液体的介质强度一般比固体低,但在介质击穿后可恢复,而固体击穿后不可恢复,常用电介质特性如下[1]:

表1 电介质的特性[3]

2.1.2 局部放电

高压连接器中不可避免的存在一些气隙,一般情况下,这些气隙中存在着介质强度比固体低的介质(气体,液体及其他杂质),当电场强度达到一定数值时,这些地方会失去绝缘性,形成放电,造成高压连接器失效,这种情况称为局部放电。

不同性质的电介质之间的界面容易发生表面放电,如气体与固体表面,气体与液体表面,液体与固体表面。以气体沿固体表面放电为例,当沿面放电发展到惯性空气击穿时,称为闪络,这时的击穿电压要比纯气体的击穿电压要低得多,造成这种情况是因为气体的介电强度要比固体介质低,气隙中的场强要比平均场强大,易造成局部放电,放电产生的带电质点扩散到固体介质表面,畸变电场分布,降低闪络的电压,另外,空气湿度及固体表面的吸水能力也对闪络电压有显著影响,当空气湿度大,表面吸附水分能力大的介质体就很容易发生闪络现象[4,5]。

当电介质表面有脏污染时,这些脏污的介电强度往往比电介质的要低,这些地方容易发生放电,而且这些脏污容易吸附水分,其中的电解质溶解,介质表面导电性增加,更易发生闪络[5]。

2.2 高压连接器的设计要点

2.2.1 绝缘材料

由上可知,高压连接器中,正确的绝缘材料的选择至关重要,我们首先选用介电强度高,表面电阻大的材料,同时还得考虑到连接器的使用环境,在这些环境下绝缘体性能的变化情况,以确保在高压连接器的不同温度,湿度等使用环境中,耐压性能依然可靠。绝缘体的加工工艺更要重点管控,如注塑成型的工艺中,需对成型条件:注塑温度,模具温度,注塑压力,周期等全程管控,以避免绝缘体中不该存在的孔洞和裂痕,从而保证了其良好的绝缘性能[6]。

2.2.2 界面密封

高压连接器中,介质击穿的情况容易从设计中管控,而局部放电则很容易发生,尤其是对接界面有空气间隙而造成的闪络,为了避免这种情况的发生,最好的方法就是让这些地方没有空气间隙,我们最常用的方法就是将连接器的对接界面设计成硬介质体与软介质体对接压缩,从而排除其间的气体,提高其耐压性能。软介质体的材料我们一般使用硅橡胶,这种材料介电强度高,耐压性能好,且可压缩性能好,密封性能好,适用的温度范围高,能满足大多高压连接器的要求[1,2]。

2.2.3 尽可能增大爬电距离

电场沿着介质体表面发生放电的有效路径长度称为爬电距离。高压连接器中,有时受使用环境的影响,不可避免的存在空气间隙,为了安全起见,我们应尽可能大的增加高低电位之间的表面距离,即增加所谓的爬电距离,因材料的表面电阻是一定的,增加了爬电距离则可提高其耐压性能。当高低电位之间的直线距离很短时,我们可以利用在高低电位之间增加凸台的方法增加爬电距离[1,2]。

3 某高压连接器的设计要点

3.1 设计背景

该两款连接器耐压要求分别为2KV和4.5KV,耐压值不算高,大多绝缘材料都能轻松满足,但其对连接器的体积要求很高,两接触件之间的中心间距分别仅为2.3mm(2KV)和4mm(4.5KV),且因为使用环境的影响,无法设计成硬介质体与软介质体压缩的结构,对接界面中空气间隙多,这是影响耐压性能的主要点,只能通过增加爬电的方法来提高耐压性能。

3.2 两款连接器结构

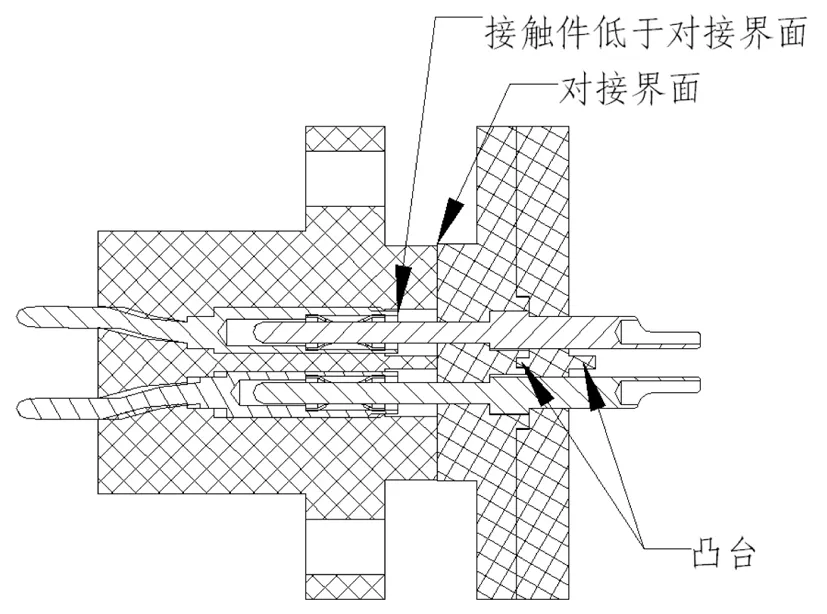

如图1,图2示出的两连接器结构图,因使用环境限制,对接界面无法做成硬介质体与软介质体压缩的结构,因此在设计中,通过尽量增加两接触件的爬电距离来保证连接器的耐压可靠性。图1中,此款连接器的耐压要求仅为2KV,要求不算高,因此如图,仅在两接触件距离短,爬电距离小于2mm的地方通过增加凸台,使其爬电距离增加到4mm以上,确保了其耐压的可靠性。对接界面处,两插针的直径小,其间距离能够满足耐压要求,而插孔直径大,距离小,无法满足耐压要求,设计时通过将插孔沉于介质体的表面增加了两插孔之间的爬电距离,从而满足了耐压要求。

图1 2芯2KV高压连接器结构图

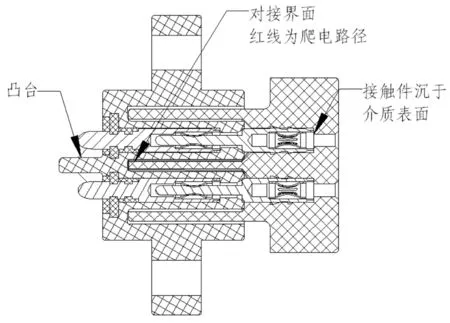

图2 2芯4.5KV高压连接器结构图

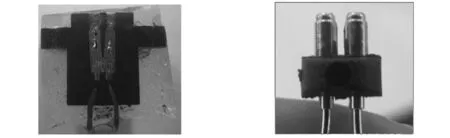

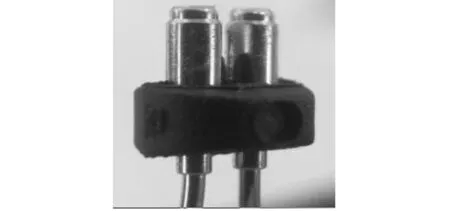

图3 插孔被塑胶包裹示意图 图4 插针周围加护套裹示意图

图2中因耐压值要求高,设计中除了对部分地方作增加凸台,沉于介质体表面的处理来增加爬电距离外,对于对接界面作了特殊处理,设计时将插孔设计成被塑胶绝缘体包裹(图3),插针设计成周围加上护套(图4),当插头插座对接后,大大增加了其爬电距离(如图2中的红线即为爬电路径),从而满足了耐压要求。

3.3 两款连接器生产过程中的问题及解决方案

从结构上来看,此两款连接器要分别满足2KV和4.5KV的耐电压要求还是很可靠的,但在产品的生产过程中却遇到了几个问题,且直接影响到了耐电压的可靠性,下面就生产过程中遇到的问题进行分析解决。

3.3.1 材料选择问题

大部分的塑胶材料都是良好的绝缘体,其介电强度都能达到20KV/mm以上,但是由于材料的局部不均匀性和不同环境对材料绝缘性能的影响,我们实际设计时,一般只按其1/4~ 1/3的理论值来估算实际耐压值[7]。在2芯2KV高压连接器的设计中,接触件之间的最小距离为0.7mm,对与大多数热塑型塑胶材料都能达到14KV以上的理论耐压,按其1/4取值,在实际中也应能满足3.5KV的耐压要求,对于2KV的耐压要求,0.7mm厚的塑胶介质绰绰有余。考虑到该系列产品没有金属外壳,绝缘介质体既当基座又当外壳和法兰,在最初的设计中,绝缘介质的材料选用了机械性能好,容易Insert Molding成型的PA6T(尼龙)料,该材料的介电强度为22KV/mm,足以满足2KV的耐压要求。在产品生产完初期,耐压性能没问题,但在摸底试验过程中,出现介质体表面闪络现象,经分析,该材料吸水性强,在空气湿度大的环境下放置长时间后,表面电阻率下降,造成了闪络的发生。后改成吸水率低的PBT材料,解决了该问题。因此在高压连接器介质体材料选择时,材料的吸水率也是个考量的重点。

3.3.2 塑胶介质体在塑胶成型中的问题

注塑成型工艺中,模具设计,注塑温度,注塑压力,周期等成型条件对成型后的塑胶件的性能有很大影响,合理的模具设计,合理稳定的成型工艺才能产出品质稳定有保证的塑胶制品。在2芯2KV连接器的生产中,最初为了生产方便,将接触件用Insert Molding形式直接成型到绝缘体中。起初,模具设计中对接触件的定位设计不好,在高注塑压力的冲击下,接触件被冲到了一起(图5),造成耐压不良,甚至部分产品直接短路,无法使用,不良率高达70%。后续模具供应商改进,先成型内模(图6),将两接触件固定,再次Insert Molding成型,该问题得到改善,但仍有20%的耐压不良。

图5 接触件定位不良图 图6 接触件内模零件图

对增加了内模的产品耐压不良进行分析,我们发现了3种情况会导致耐压不良的发生:

a.接触件之间的毛边导致耐压不良

图7 接触件内模毛边图

在对接触件内模零件进行耐压摸底测试时发现,两接触件之间有塑料毛边的(图7)容易发生闪络,而闪络处正是毛边处,经分析,模具成型时,闭合不紧,高温料冲出模具缝隙造成毛边,此处毛边肉薄,在高温情况下遇到氧气易发生碳化现象,且此处容易附着杂质,孔隙多,材料的绝缘性能大大降低,很容易在此处发生闪络。在塑胶成型时应注意,两接触件之间的毛边会成为影响耐压性能的一个因素,应加以管控。进一步分析,如果模具内部结构不合理,尖锐拐角多(可能是产品本身设计结构不合理),都会导致塑胶原料在模具内剪切,局部温度升高,导致碳化或裂解发生;模具排气不良也会导致在最终气体集合处塑胶原料发生碳化裂解现象;在成型工艺条件中,成型温度(料管温度),背压及螺杆转速如果设置不合理,都会影响到塑胶成品的性能,背压设置不合理会导致外部气体混入料管之中,而过高的成型温度会导致塑胶原料的裂解碳化,过快的转速也会对塑胶原料过剪切,造成局部温度过高而导致原料裂解碳化。因此,我们在塑模成型中,首先设计好绝缘体的结构,模具排气设计,流道,模流设计需合理,同时设定合理的成型条件,才能避免上述情况导致的原料裂解碳化而造成的耐压不良。

b.介质体内部孔洞导致耐压不良

在对耐压不良产品的分析中发现,有大量不良的产品剖开后发现,两接触件之间的介质体中存在孔洞(图8),从而造成了局部放电。经分析,该产品两接触件之间的介质体肉厚仅为0.7mm,正常情况下,一般模具成型是可以将此处充填饱的,然而该产品是Insert Molding成型的,该工艺主要缺点就是成型周期较长,尤其是人工手动操作的成型,成型周期不但长而且不稳定,难以管控,在不稳定的成型周期下,这么薄的肉厚出现孔洞的情况也在所难免。因此在高压连接器的介质体成型中,壁厚不均时,应做好逃料,尽量选择成型周期稳定易管控的成型工艺,避免人工Insert Molding成型。该产品后续改为普通成型介质体后灌胶固定接触件,耐压品质稳定。

图8 介质体孔洞图

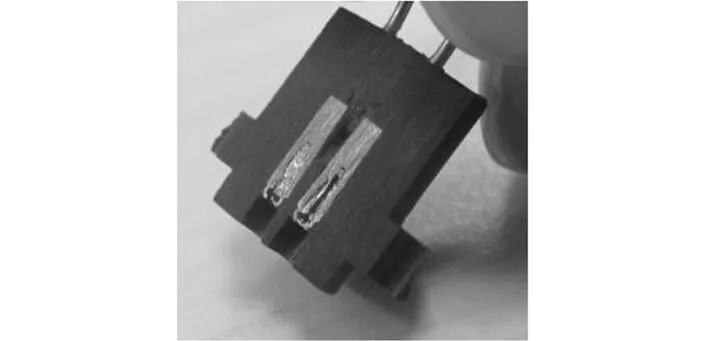

c.熔接线导致耐压不良

在该款产品中,有部分产品最初测试耐压合格,但随着测试时间的增加出现了耐压不良的情况,对这部分产品分析发现这些产品有个共同特点,两接触件之间有细微缝隙(图9)。经分析,此处为模具成型的最后熔接部分,即熔接线。熔接线处是注塑产品中的软肋,此处熔接不好会有细微缝隙,缝隙内存在气体,这些产品就是在长期电场的作用下,从这些缝隙处发生了放电,导致耐压失效。因此,我们在模具成型时应避免将熔接线熔合在影响耐压效果的地方,若实在无法避免,应通过改善成型条件,选择合适的原料来保证熔接线处的熔合效果,若使用LCP材料则更应该注意熔接线的位置,此材料因其分子的排布形式,其熔接线处的熔合难以保证。

图9 熔接线不良图图10 聚甲醛棒中间孔隙图

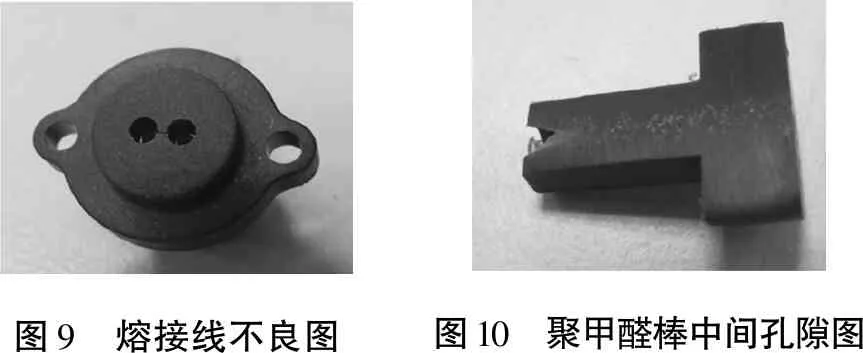

3.3.3 塑胶介质体在机加成型中的问题

在小批量生产时,塑胶介质体常常通过机械加工的形式成型,目前常用的机加塑料棒材主要有聚四氟乙烯和聚甲醛两种,这两种材料的可机械加工性能优良。在2芯4.5KV产品最初的小批量生产中,因产品对机械强度的要求较高,我们选用的聚甲醛棒材机加成型。而做出来的产品出现大量耐压不良的情况。经分析发现,聚甲醛棒材中间孔隙很多(图10),而该款产品为两芯,聚甲醛棒材中间孔隙最多的地方正是两接触件中间,发生耐压不良也就正常的了。因此我们在小批量生产过程中,需要机加塑胶介质体时应选择孔隙少的塑胶棒材,而棒材中,孔隙最多的地方是在棒材的圆心处,因此机加时需避免将此处加工到高低电位之间,从而避免局部放电的发生。

4 总结

本文通过对某高压连接器的分析,得到以下结论:

(1)高压连接器的设计中应选择良好合适的绝缘材料,并尽量使系统密封,排除其中的气体,尽可能大的增加其爬电距离;

(2)高压连接器的塑胶介质体在塑模成型过程中应管控好成型条件,选择周期温度的成型工艺,避免人工操作带来的周期及成型条件不稳定;

(3)高压连接器的塑胶介质体在机械加工的工程中,应选择孔隙少的棒材,避免孔隙最多的中心位置在两高低电位之间。