柴油机高原动力性能仿真及环境模拟系统影响分析

2020-08-31冀树德张勃刘峰春刘志刚杨文影孔祥鑫刘宇强任路贾晓亮

冀树德,张勃,刘峰春,刘志刚,杨文影,孔祥鑫,刘宇强,任路,贾晓亮

(1.中国北方发动机研究所(天津),天津 300400;2.陆军装备部驻北京地区军事代表局驻临汾地区军事代表室,山西 侯马 043011)

我国高原面积覆盖率超过65%,柴油机作为重要动力源,对高原地区运输、生产、工程等作业具有举足轻重的地位和作用。

高原性能是柴油机一项重要指标,其设计与验证是整个产品定型和生产的必经环节,在柴油机研制过程中也会花费大量时间对其进行攻关和验证。传统的方法是柴油机试生产装车在实际高原环境地区试验验证,然后改进、定型和生产,这样的方式研制成本高、周期长,不利于快速定型和生产。为了缩短研制周期、节约研发成本,现在通常在台架上利用高原环境模拟系统对柴油机各项性能指标进行预验证和完善,然后再定型生产,从而减少改进再设计的环节。然而,基于高原环境模拟系统验证确定的柴油机在实际高原环境地区应用时,各方面性能与台架验证存在一定的差别,产品往往得不到充分验证,还增加了研发环节,变相增加了研制成本。

本研究就某6缸高原用柴油机,利用GT-Power构建整机模型,设计高原环境边界条件,结合进排气高原环境模拟系统台架试验对标验证模型的可行性,分析柴油机进排气高原环境模拟系统开发时的主要影响因素,进而对高原环境模拟系统验证提出改进意见,以实现模拟系统与实际环境柴油机性能的一致性。

1 整机模型及环境条件设计

1.1 柴油机系统模型

研究对象为V型6缸增压中冷柴油机,V形夹角90°,四冲程,发火顺序为1—4—5—2—3—6,直列泵喷射系统。根据输入要求及相关设计参数构建柴油机系统仿真模型,实现柴油机性能仿真。

1.2 环境模拟子系统模型

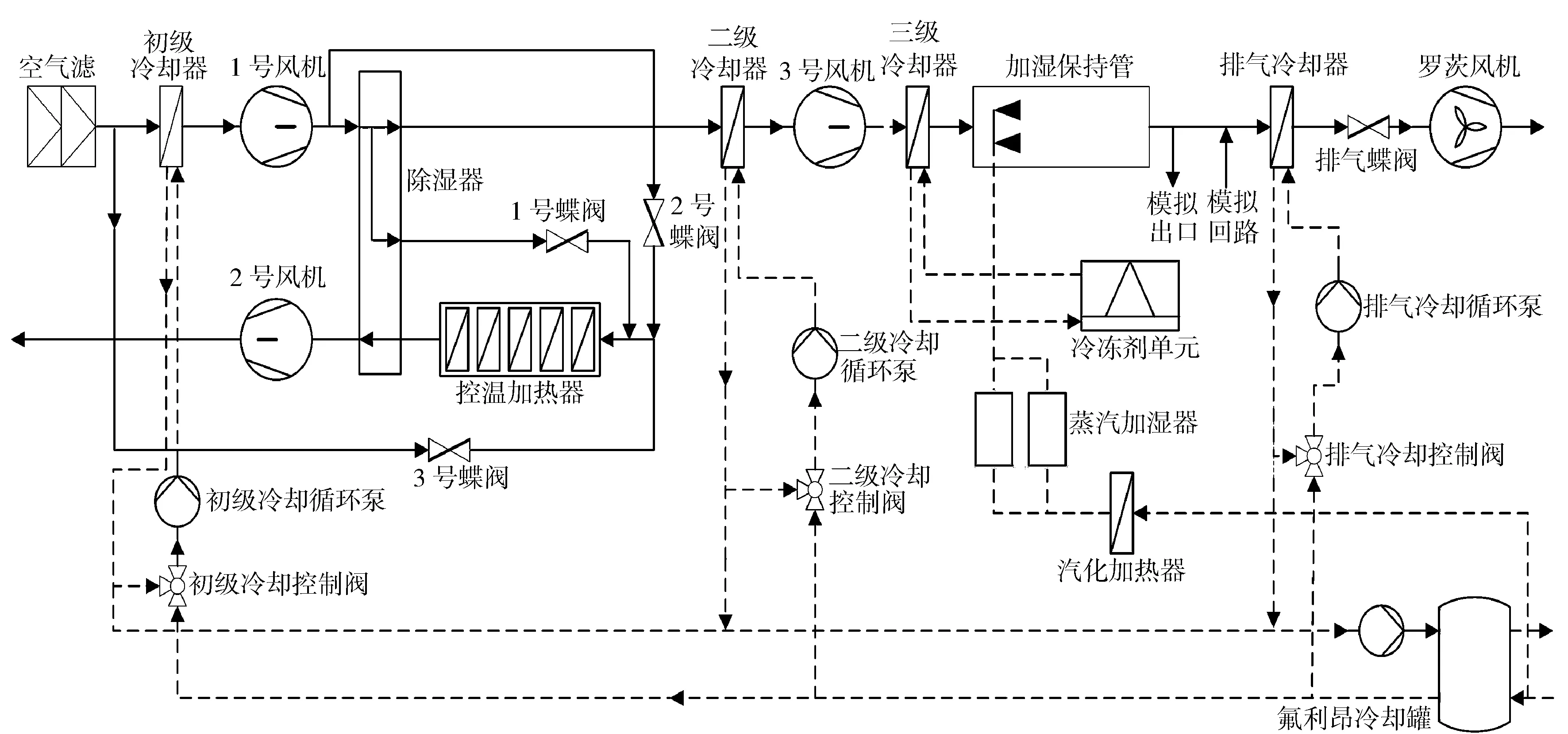

环境模拟系统(见图1)包括冷却、加湿、降压等系统。新鲜空气首先经过空气滤,冷却除湿,由1号风机送入转轮干燥机进一步除湿,所需气体继续经过二级冷却器和三级冷却器进行冷却降温和除湿,以确保供应的气体足够干燥,同时达到环境模拟所需的气体温度。然后,由3号风机送于加湿保持管,由蒸汽加湿器对供应的气体按需求进行加湿。最后,由罗茨风机抽吸、排出室外。如果需要该系统对试验对象进行环境模拟,试验对象在加湿保持管和排气冷却器之间接入,模拟系统的出口接试验对象的入口,模拟系统回路接试验对象的排气口,这样在原有系统管路并入一路包含试验对象的环路,从而实现环境模拟。

图1 环境模拟系统结构及连接关系

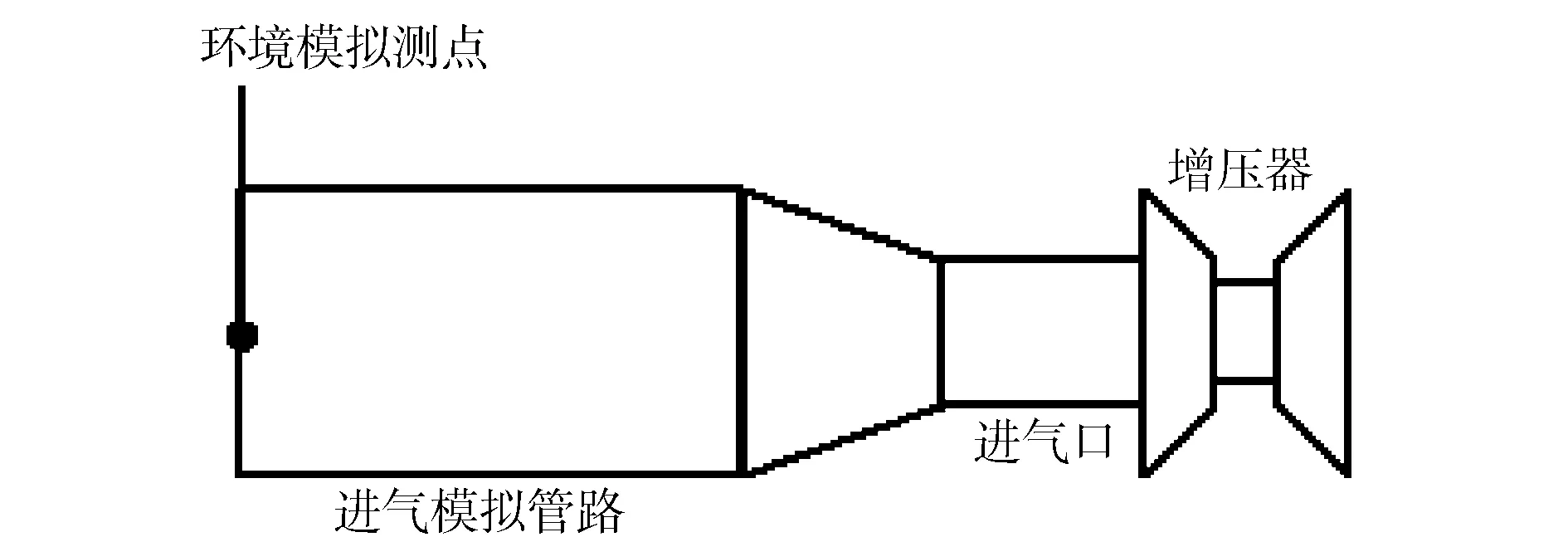

结合图1高原环境模拟系统的结构及实际物理连接模型,环境模拟系统可简化为图2所示的结构,图中所示管路角度无实际意义,也和真实管路走向不存在一一对应关系。考虑直径D1=300 mm不锈钢管内气体状态为均匀等质状态,在各个点模拟出的环境条件是相同的。因此,环境条件模拟系统在GT模型中可简化为两段管路:模拟系统到增压器压气机入口的管路和增压器涡轮连接模拟系统的管路。进气连接管路由D2=150 mm不锈钢管、D4=150 mm内嵌螺丝钢套塑料管、进气流量计和变径管组成,排气连接管路由D3=150 mm不锈钢管和变径管组成,进气流量计的材料也为不锈钢,管径与连接管路相同,故忽略其对模型的影响。系统中变径管两端的直管段分别计入相邻元件,设计时仅考虑锥形部分。

图2 环境模拟系统简化结构

考虑环境模拟系统条件,需在柴油机系统模型中加入模拟系统的元素,即图3所示的仿真部分,增加进气管路和排气管路模拟连接的部分。

图3 环境模拟系统仿真模型

2 仿真模型校验及环境性能分析

2.1 柴油机系统仿真模型校验

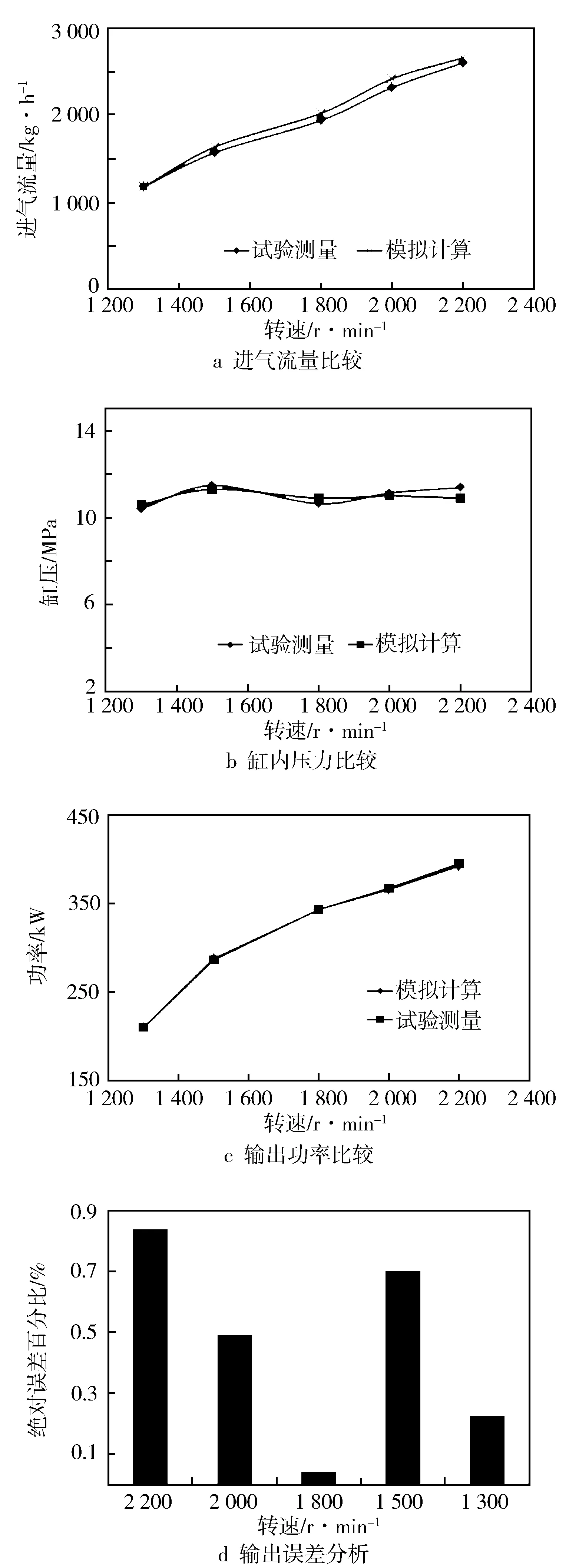

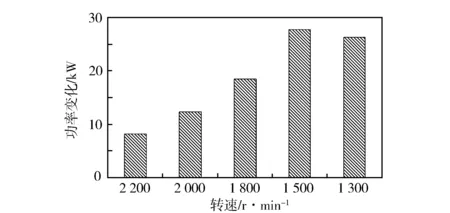

基于上述设计的GT-Power模型,高原模拟环境压力和温度分别设定为89.9 kPa和25 ℃,配置1 300 r/min,1 500 r/min,1 800 r/min,2 000 r/min和2 200 r/min 5个转速,并设定各转速对应的喷油量等相关参数,仿真柴油机外特性工况。对GT-Power仿真模型和环境模拟系统在5个工况下进行对标分析,并调整模型与实际不对应或不一致的部分,最终确定设计模型的可行性。结果见图4。

在2 000 r/min外特性工况点,进气流量仿真计算值与实际测量值间误差最大,为4.4%;在2 200 r/min标定工况点,柴油机缸内压力仿真计算值与实际测量值间误差最大,为4.4%。由于模型与系统之间存在不可避免的差异,柴油机计算和实测输出功率也存在一定差异,最大差异工况点为标定工况点,误差为0.82%(见图4)。由于仿真与实际的边界条件不可能完全一致,而且模型运算基于各介质的理想假设,模型和实际间误差小于5%,认为仿真模型是有效的、可行的。

图4 模型仿真与系统模拟对比分析

2.2 柴油机高原性能仿真分析

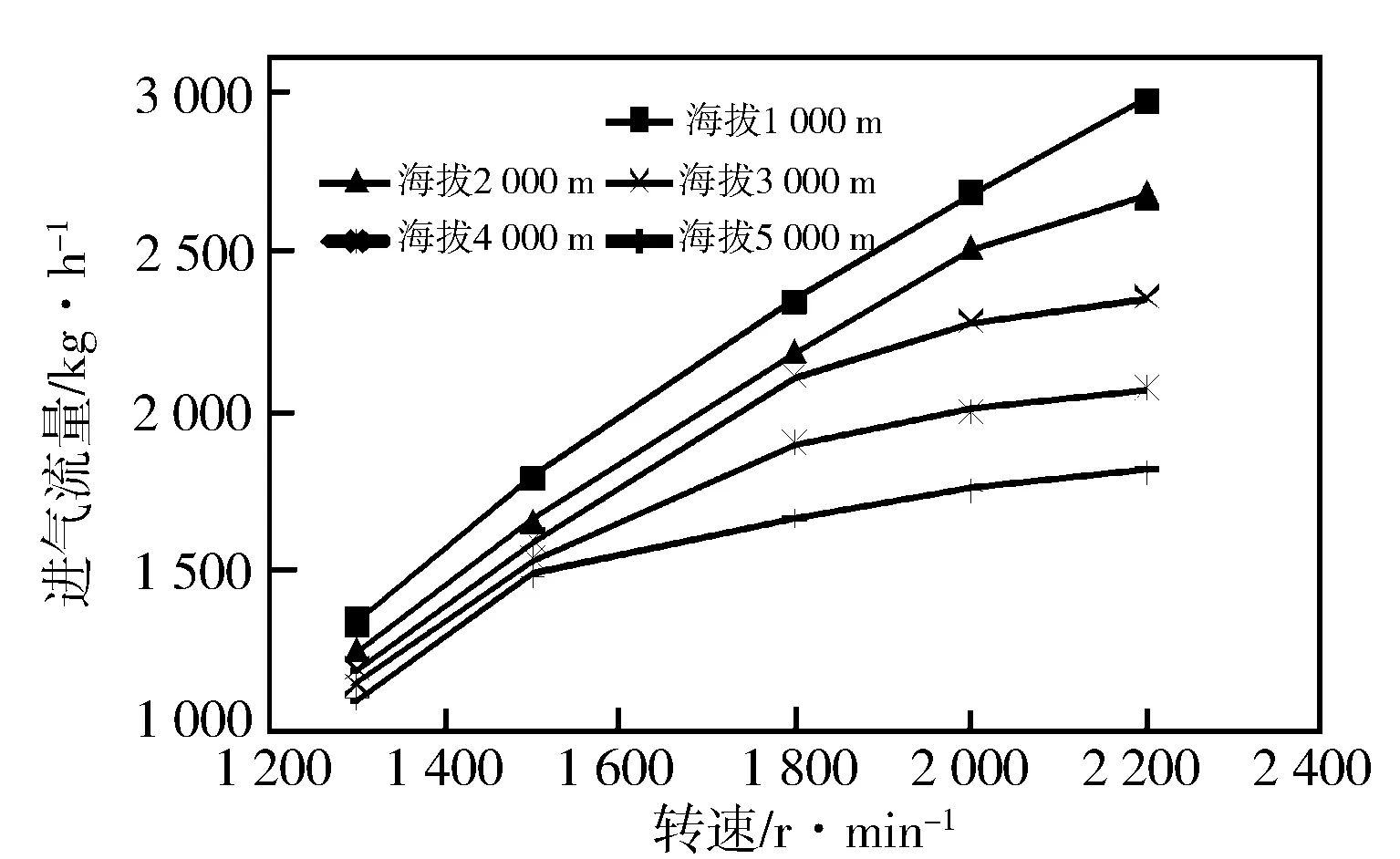

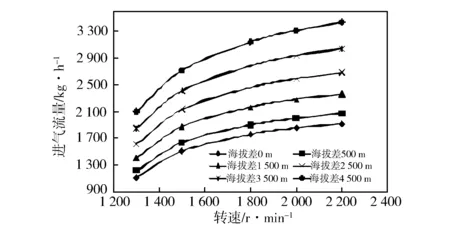

采用经过对标校验的柴油机系统模型,在不引入环境模拟系统的情况下,设定环境模拟温度25 ℃不变,调整不同模拟海拔,研究柴油机在不同海拔时的性能。

随着海拔的增加,柴油机进入气缸参与燃烧的空气量明显减少,海拔越高、转速越高越严重(见图5)。低于最大扭矩转速,海拔引起的进气量减少随转速基本呈线性变化;大于最大扭矩转速工况,海拔越高,进气量降幅越历害,不呈线性变化。海拔增加,柴油机吸入气缸内的气量减少,在供油量不变的情况下,参与燃烧空气与燃料的比例下降,缸内混合物浓度增加,燃烧恶化,缸内峰值压力降低,出现严重的后燃,导致燃烧效率下降,动力性能下降。

图5 进气量随海拔变化情况

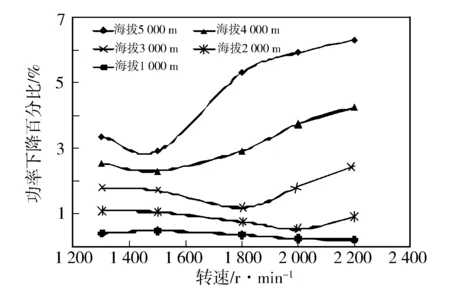

随着海拔的增加,柴油机的功率下降,其中高海拔时功率下降幅度大于低海拔时。在高海拔时,柴油机在高转速时功率下降幅度高于低转速,如海拔5 000 m时,1 800 r/min,2 000 r/min,2 200 r/min外特性工况功率下降幅度远高于1 300 r/min和1 500 r/min外特性工况。对于该柴油机,海拔5 000 m标定工况功率下降6.3%,1 300 r/min外特性工况功率下降3.4%(见图6)。此外,海拔1 000 m和海拔2 000 m时,柴油机在所有工况下功率下降相对平稳。

图6 柴油机输出功率随海拔变化情况

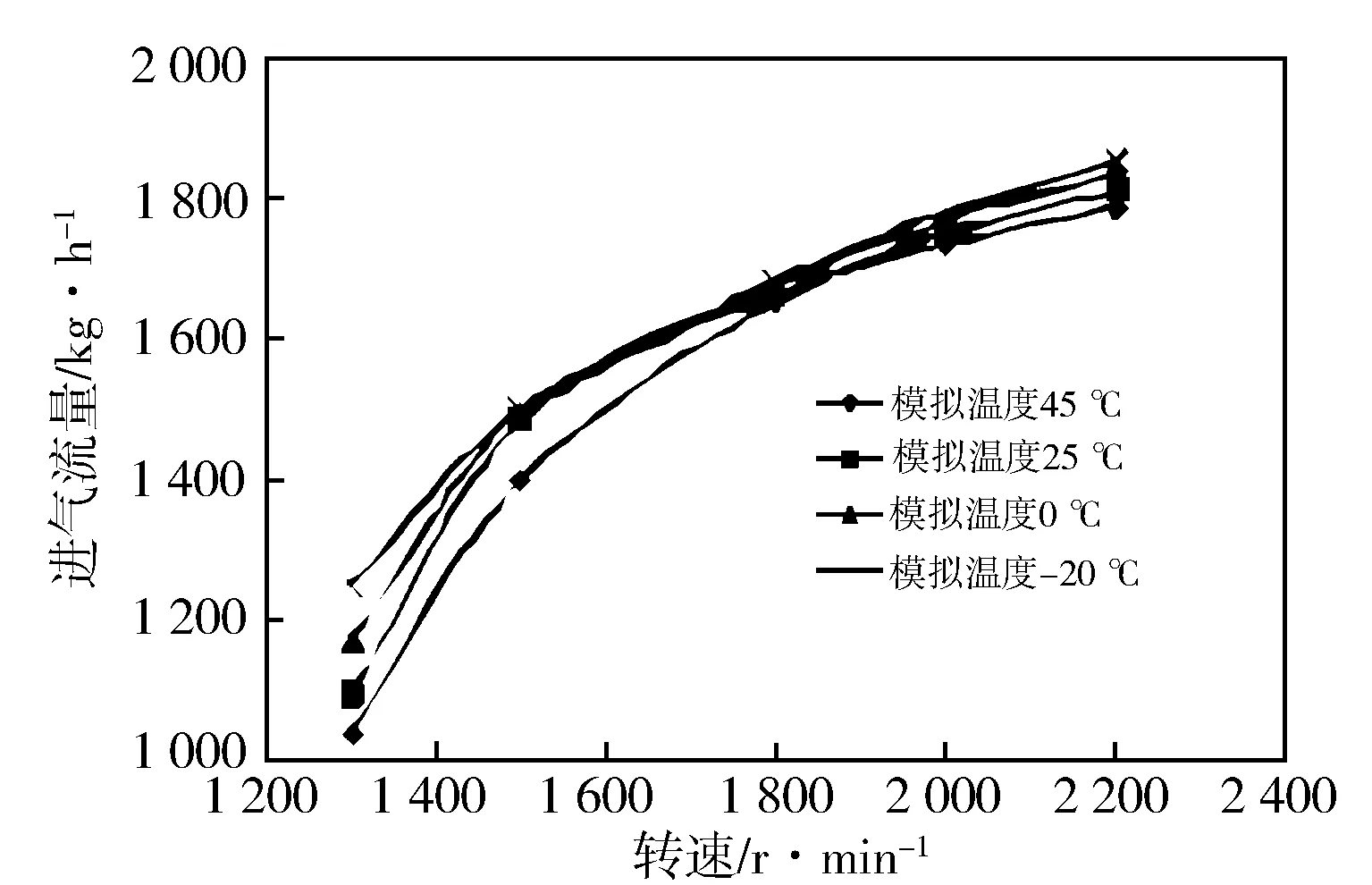

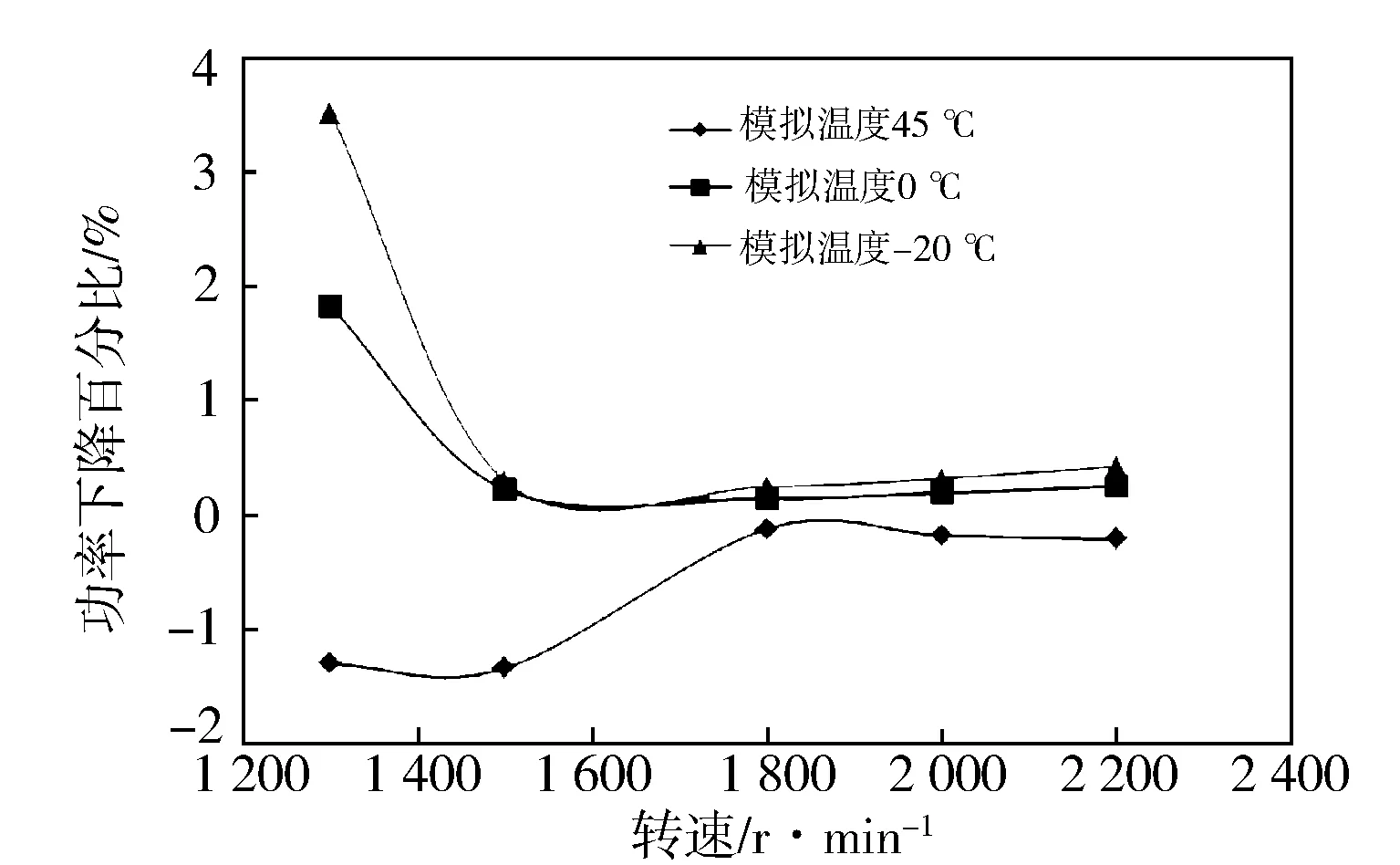

采用相同的模型,设定模拟海拔5 000 m,调整环境模拟温度,研究柴油机在高海拔不同温度时的性能。

随着环境模拟温度的上升,进入气缸参与燃烧的空气量增加,进气量与转速、环境模拟温度大致呈线性关系,随转速增加而增加,随模拟温度升高而减少(见图7)。以海拔5 000 m、模拟温度25 ℃为基准,分析其他环境温度时柴油机性能变化情况,结果见图8。在-20~45 ℃环境温度范围内,柴油机功率最大变化约4%,中低转速运行工况功率输出受温度影响较为明显,转速越低影响越大。以1 800 r/min转速为界,高于此转速,功率输出受温度影响较小,低于此转速,功率输出受温度影响较大,而且在最低测试转速时影响达到最大。

图7 温度对柴油机进气流量的影响

图8 温度对柴油机输出功率的影响

3 高原模拟系统对柴油机性能模拟的影响

3.1 进排气模拟压力不平衡对柴油机特性的影响

在模型中不引入环境模拟系统,保持柴油机排气压力不变,改变进气压力,分析柴油机性能变化,进而分析实际使用中进排气潜在不平衡对柴油机动力的影响,如排气背压升高或降低对柴油机动力的影响。

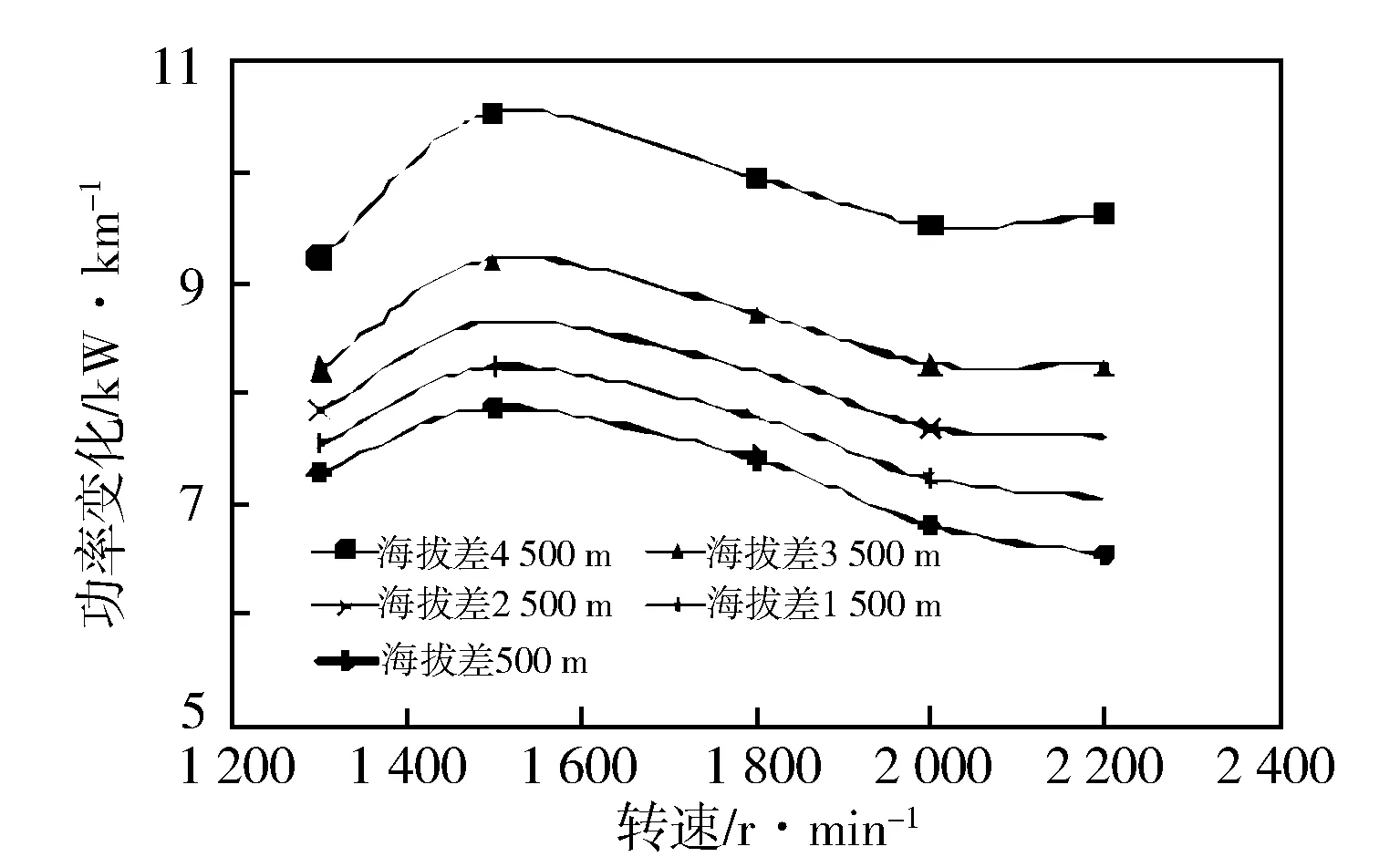

采用模型仿真时,设定排气模拟海拔4 500 m不变,进气以1 000 m幅度依次变化,模拟结果见图9至图11。进气模拟压力升高时,进入气缸参与燃烧的气量也相应增加,在所有工况呈现相同的趋势。标定工况点进排气模拟海拔平均落差增加1 000 m,进气量增加315 kg/h,相当于进气模拟压力平均增加1 kPa时,柴油机进气量增加36 kg/h(见图9)。在燃油消耗保持不变的前提下,空燃比增加,混合更加均匀,缸内燃烧也更加彻底,柴油机功率得到提升(见图10)。进一步知,进排气模拟海拔落差越大,功率增加幅度越大,其中在最大扭矩转速对柴油机动力影响最大,进排气模拟海拔落差为4 500 m时,功率增加10.5 kW,相当于进气模拟压力平均增加1 kPa时,柴油机功率增加1.35 kW。

图9 进气模拟压力高于排气压力时进气量的变化

图10 进排气压力差导致的输出功率变化

无论是低海拔模拟还是高海拔模拟,进气压力高于排气压力的模拟环境都促使柴油机功率增加。与进排气模拟海拔皆为4 500 m模拟环境相比,进排气模拟海拔落差为4 500 m(57.7 kPa)时,在标定工况点功率增加30 kW,在最大扭矩工况点功率增加35 kW(见图11)。随着转速增加,功率增加幅度减小,由此可见,转速越低柴油机动力性能受影响越严重。

图11 各转速下进气模拟海平面较海拔4 500 m功率的变化

采用相同模型,保持柴油机进气压力不变,分析排气压力对柴油机性能的影响。进气模拟保持海拔4 500 m,排气按照不同海拔条件进行模拟。

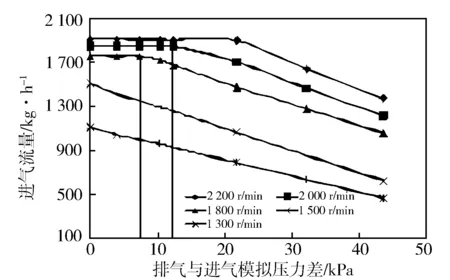

随着排气压力与进气压力差值的增大,进气量减少,缸内混合物变浓,燃烧组织困难,柴油机动力性能下降。在高转速外特性工况,排气与进气压力间较小的差值对柴油机进气量影响较小,混合物比例接近正常燃烧比例,缸内燃烧依然能维持正常状态,因而柴油机动力性能仍能维持。如2 200 r/min和2 000 r/min转速外特性工况排气与进气压力差值小于12 kPa时,1 800 r/min转速外特性工况排气与进气压力差值小于7 kPa时,进入气缸参与燃烧的气量都是几乎维持不变的(见图12)。

图12 排进气压力差导致的进气流量变化

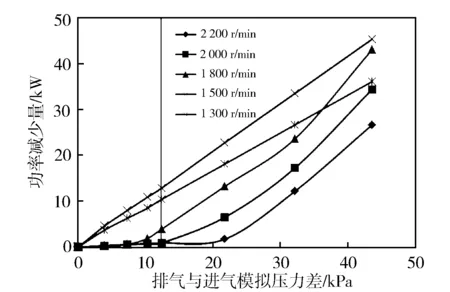

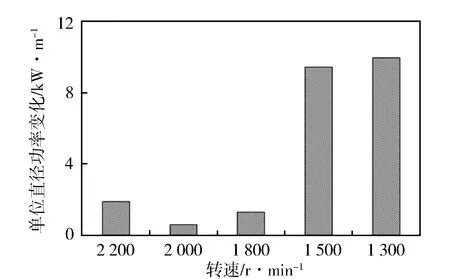

自转速1 500 r/min以下,排气与进气的压力差对柴油机性能有直接影响,只要压力差存在,柴油机性能就会恶化,且随着差值的增加几乎呈线性变化。对于1 300 r/min转速运行工况,排气与进气压力差每增加1 kPa,柴油机功率下降约1 kW(见图13)。

图13 排进气压力差导致的功率输出变化

3.2 进气模拟管路特征变化对柴油机特性的影响

在原有模型中,仅引入环境模拟系统中进气管路连接模型,分别调整进气模拟管路长度、管径和表面粗糙度,分析海拔4 500 m柴油机性能变化情况。

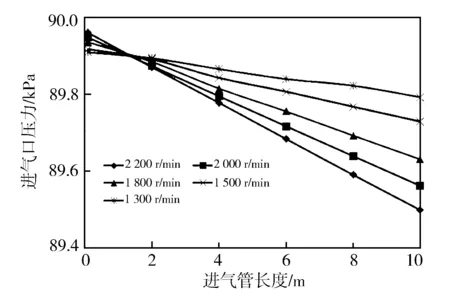

将图14中进气模拟管路长度依次设为10 m,8 m,6 m,4 m,2 m,0.1 m,设定柴油机高原模拟环境条件为海拔4 500 m。忽略管路材料可能引起的沿程损失,进气模拟管路长度的增加会导致进气口气体压力下降,最大降幅小于0.5 kPa(见图15),对管内气体流动影响较小,气体流量仍基本保持不变。在供油量不变的情况下,缸内混合物的比例主要取决于进气量,进气量变化不大,柴油机动力参数变化不大。进气模拟管路长度变化1 m时,柴油机全工况功率变化小于0.1 kW,即高原进排气环境模拟系统与柴油机进气口连接10 m的管路,柴油机功率下降小于1 kW。

图14 进气模拟管路与柴油机的连接关系

图15 进气管路长度对进口压力的影响

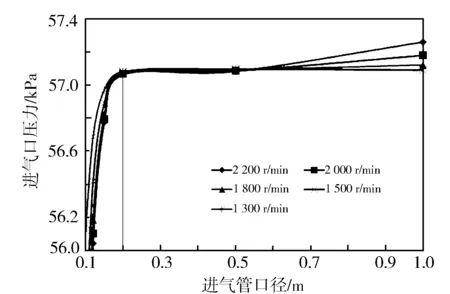

调整进气模拟管路直径,分析柴油机性能变化。进气管路直径大于0.2 m时,柴油机进气口的压力变化较小,进气流量变化也较小,缸内混合物比例维持不变,功率也维持原状。如进气模拟管路管径从0.2 m变为1 m,柴油机进气口的压力增加量小于0.2 kPa,计算标定工况点进气流量的损失仅为12 kg/h,不足以引起柴油机性能的变化。然而,进气模拟管路直径小于0.2 m时,柴油机进气口的压力发生急剧下降,管路直径每减少0.1 m会产生大于1 kPa压降(见图16),进气流量同时下降,缸内燃烧恶化,柴油机动力性下降。管径小于0.2 m时对柴油机动力性的影响远超过管径大于0.2 m时,在最大扭矩转速工况,进气模拟管路单位直径增加导致功率下降约2.5 kW(见图17)。

图16 进气管路管径对进口压力的影响

图17 进气管路管径对功率输出的影响

调整进气模拟管路表面粗糙度以表征不同材料或加工工艺,进而分析柴油机功率变化情况。进气管路表面粗糙度大于0.1 mm时,柴油机进气口压力呈抛物线下降;柴油机处于标定工况,进气管路表面粗糙度由0.1 mm变为1 mm时,进气管入口压力下降约0.4 kPa。随着表面粗糙度增加,进气管入口的压力下降更加严重(见图18)。进一步分析知,进气管表面粗糙度从0.1 mm增大时,进气流量开始有一定的变化,进气量减小对缸内燃烧过程有一定的影响,但影响程度不是很大。在柴油机标定工况点,进气管路表面粗糙度由0.1 mm变为1 mm,功率下降约0.5 kW。

图18 进气管路表面粗糙度对进口压力的影响

3.3 排气模拟管路特征变化对柴油机特性的影响

在原有模型中,仅引入环境模拟系统中排气管路连接模型,分别调整排气模拟管路长度、管径和表面粗糙度,分析海拔4 500 m柴油机性能的变化情况。

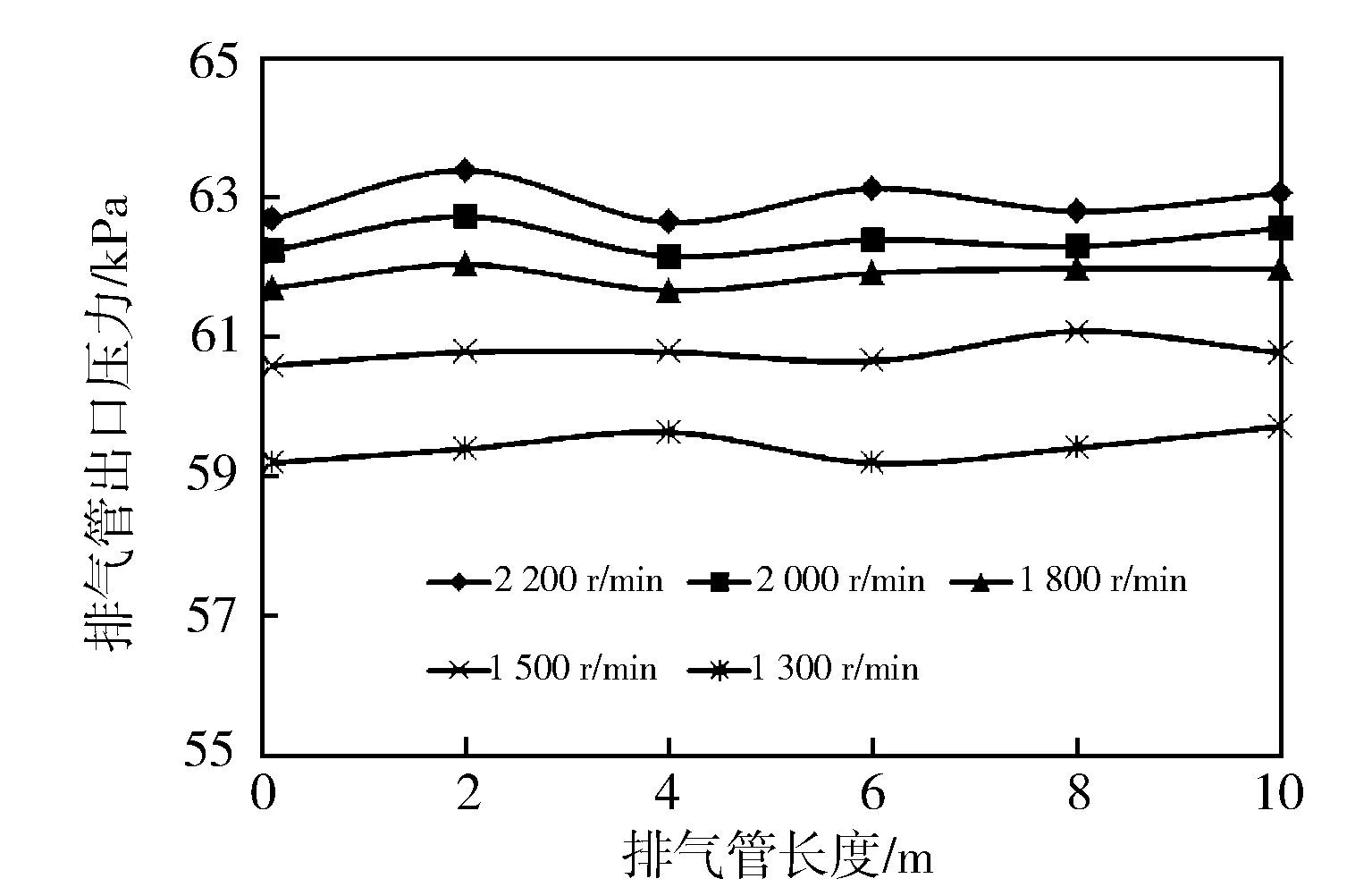

随着排气模拟管路长度变化,柴油机排气管出口压力会因周期工作循环缸内排气压力的影响,呈现出非单一趋势变化,但排气管出口压力随管路长度变化幅度整体小于1 kPa(见图19),对柴油机功率的影响也比较小,在管路长度整个变化范围内基本保持恒定。标定工况点,柴油机排气管路长度变化约10 m时,功率变化小于0.2 kW,可以忽略。

图19 排气管路长度对排气出口压力的影响

排气管路保持长度10 m不变,仅调整排气模拟管路直径,分析柴油机性能的变化。

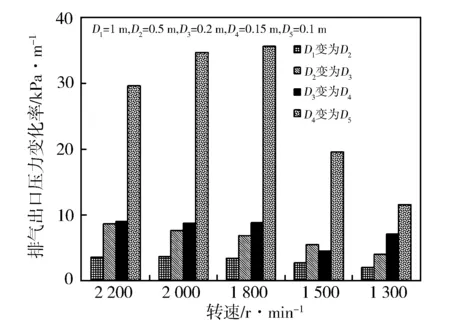

随着排气模拟管路直径的增加,柴油机排气出口压力下降,外特性工况点转速越高降幅越大,标定工况点排气出口压力下降6.25 kPa,即排气模拟管路直径从0.1 m增加到1 m,会引起排气出口模拟海拔下降约800 m(见图20)。进一步观察发现,排气模拟管路直径在0.15 m内变化时,排气出口压力变化剧烈,随着管路直径增加,出口压力变化趋于平缓,其实是管径为0.2~0.5 m时,最后为管径大于0.5 m时。在1 800 r/min和2 000 r/min外特性工况,排气模拟管路直径小于0.15 m时,单位直径变化会引起排气出口压力变化35 kPa(见图21);排气模拟管路直径对中高转速(高于1 500 r/min)外特性工况点排气出口压力的影响大于中低转速(低于1 500 r/min)工况。尽管中高转速排气模拟管路直径变化对排气出口压力有影响,但柴油机整体性能与中低转速工况相比,影响较小。

图20 排气管路直径对排气出口压力的影响

图21 排气管路长度对排气出口压力的影响

排气出口压力变化影响参与缸内燃烧的空气消耗,进气流量影响同样是中低转速工况大于中高转速工况,随着排气模拟管路直径增加,进气量增加。进气量进一步影响缸内燃烧,最终影响柴油机动力输出。排气模拟管路直径对中低转速工况性能的影响大于中高转速,在1 300 r/min和1 500 r/min转速工况排气管路直径对柴油机功率平均影响程度是1 800~2 200 r/min转速工况的5倍(见图22),如1 300 r/min时单位直径功率变化为10 kW/m,而2 200 r/min时约为2 kW/m。在中高转速外特性工况,排气模拟管路直径全范围变化时柴油机功率下降平均约1 kW;中低转速外特性运行工况,排气模拟管路直径从1 m到0.1 m不等梯度递变时,柴油机功率平均每次下降2 kW。

图22 排气管路直径对功率输出的影响

保持排气管路长度10 m,直径0.15 m,调整排气模拟管路表面粗糙度,分析柴油机性能变化(见图23)。排气模拟管路表面粗糙度大于0.1 mm时,柴油机排气出口压力才有较为明显的变化。以2 000 r/min外特性工况为例,管路表面粗糙度从0.1 mm变为1 mm时,柴油机排气口压力变化为0.6 kPa,即使变为5 mm,柴油机排气口压力变化也仅为1.3 kPa,不足以引起缸内燃烧过程的变化,柴油机性能也基本不变。

图23 排气管路粗糙度对排气出口压力的影响

3.4 进排气模拟管路特征变化对柴油机特性的影响

同时引入环境模拟系统中进气和排气连接管路,高原环境模拟海拔4 500 m、温度25 ℃,对进气和排气连接管路同步调整,分析柴油机性能变化。根据前述两部分的分析,排气管路主要考虑直径变化,根据趋势变化相似性原理,运行工况选取标定转速工况和1 300 r/min外特性工况进行分析。

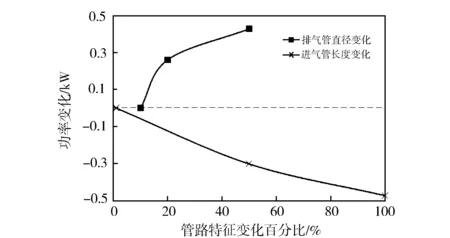

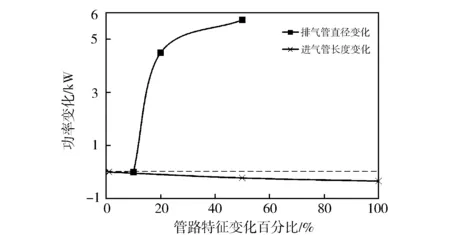

进气模拟管路长度和排气模拟管路直径关联变化,进气模拟管路长度固定10 m或排气模拟管路直径固定0.2 m,另一参数变化,分析结果见图24和图25。在标定工况,排气模拟管路直径变化大于20%时柴油机功率变化减缓,大于50%时柴油机功率变化趋于稳定,而进气模拟管路长度在整个范围变化时,柴油机功率小幅变化,总体变化小于0.5 kW(见图24);1 300 r/min外特性工况,二者对功率变化影响趋势与2 200 r/min时是相同的。对比图24和图25发现,无论在中高转速还是中低转速运行工况,进气模拟管路长度对柴油机功率的影响较小,而排气模拟管路直径在中低转速运行工况对柴油机功率影响则比较明显,如1 300 r/min外特性工况排气模拟管路直径变化从20%减到10%时,柴油机功率下降近5 kW(见图25)。

图24 2 200 r/min时进气管长度与排气管径的影响

图25 1 300 r/min时进气管长度与排气管径的影响

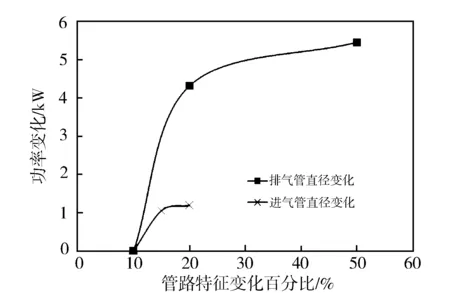

进气模拟管路和排气模拟管路直径关联变化,进气模拟管路直径固定0.1 m或排气模拟管路直径固定0.2 m,另一参数变化,分析结果见图26和图27。在标定工况,进排气模拟管路直径变化大于20%,柴油机功率都趋于稳定;1 300 r/min外特性工况,变化趋势相同(见图27)。对比图26和图27发现,标定工况进气模拟管路直径变化小于20%(尤其小于15%)后,柴油机功率变化明显,进气模拟管路直径减小5%,柴油机功率下降近3 kW;1 300 r/min外特性工况时则是排气模拟管路直径影响较大,排气模拟管路直径变化小于20%后,柴油机功率变化明显,排气模拟管路直径减小10%,柴油机功率下降近5 kW,而同样比例的进气模拟管路直径减小只有约1 kW的功率降幅。

图26 2 200 r/min进排气管径的影响

图27 1 300 r/min进排气管径的影响

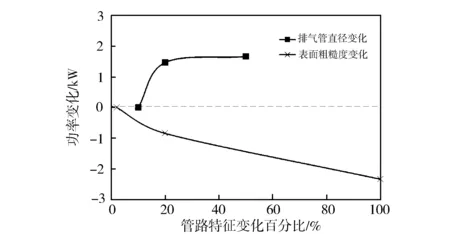

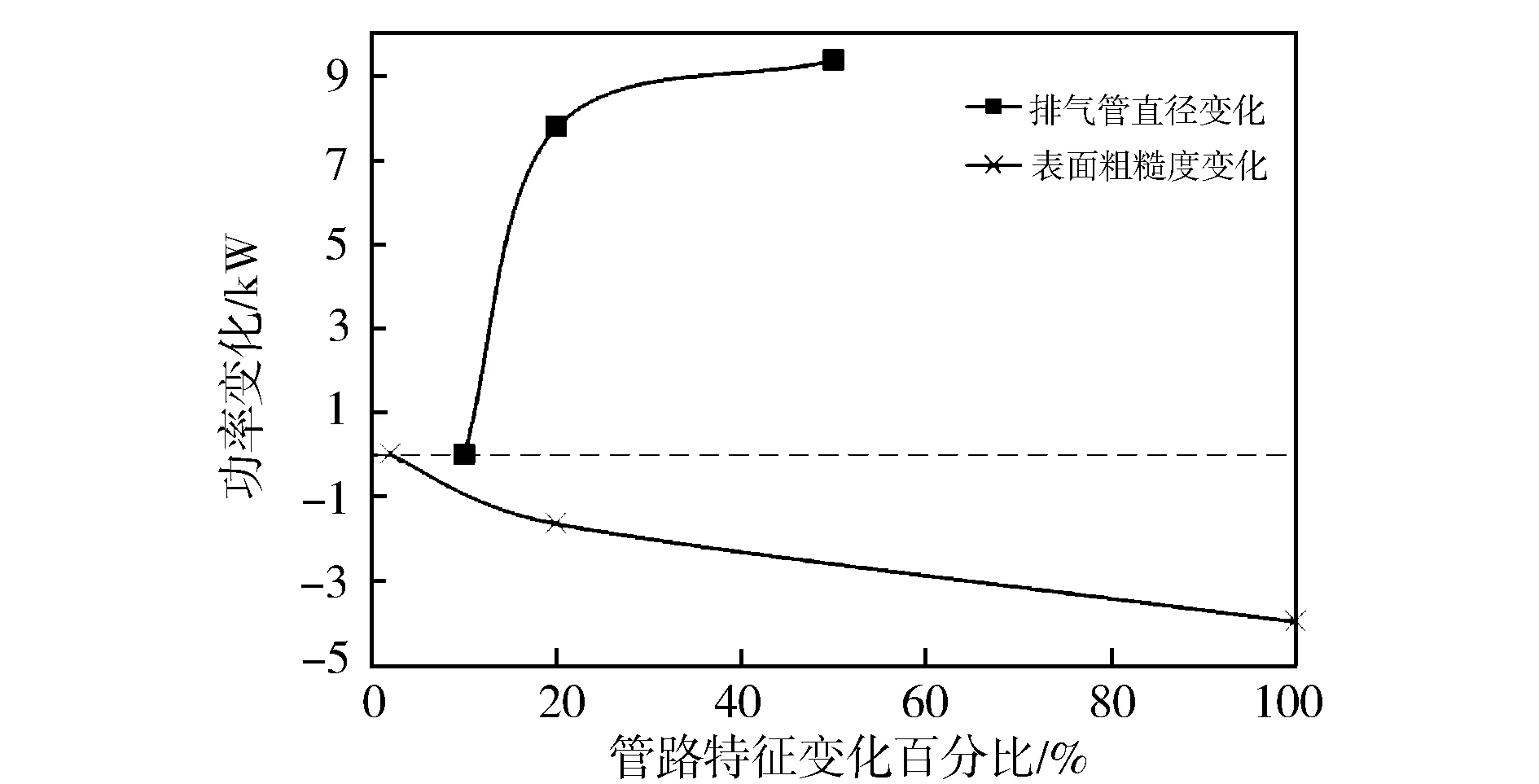

进排气管长度都固定10 m不变,保持进气管路直径0.15 m不变,进排气模拟管路表面粗糙度和排气模拟管路直径关联变化,排气模拟管路直径固定0.2 m或表面粗糙度固定5 mm,另一参数变化,分析柴油机的性能变化,结果见图28和图29。在引入进/排气模拟管路表面粗糙度参数后,管路特征变化对柴油机性能影响加强,尤其是排气管路直径变化小于20%时。排气模拟管路直径变化小于20%时,排气管路直径对柴油机性能的影响大于表面粗糙度的影响,排气管直径变化大于20%后表面粗糙度(1 mm)的影响大于排气模拟管直径。对于表面粗糙度参数变化不大于20%和排气模拟管路直径变化大于20%的情况,高转速工况表面粗糙度对柴油机性能影响大于排气模拟管路直径,低转速工况排气模拟管路直径对柴油机性能影响大于表面粗糙度。如上述条件下,2 200 r/min转速工况表面粗糙度参数对柴油机性能影响大于排气模拟管路直径,1 300 r/min转速工况排气模拟管路直径对柴油机性能影响大于表面粗糙度参数(见图28和图29)。

图28 2 200 r/min排气管径和表面粗糙度的影响

图29 1 300 r/min排气管径和表面粗糙度的影响

4 结论

a)高原环境条件下,压力对柴油机性能的影响大于温度,随着环境压力下降,柴油机功率下降,由于柴油机控制条件限制,压力下降与功率下降呈非线性关系,尤其是高转速工况;海拔5 000 m标定工况功率下降6.3%;随着环境温度下降,柴油机性能转好,尤其是1 800 r/min以下转速工况;

b)环境模拟系统进排气压力不平衡对柴油机性能有较大的影响,进气压力高于排气压力,促进柴油机性能改善,在最大扭矩转速工况影响最大,平均单位压力变化会导致功率增加约10 kW;排气压力高于进气压力时,中高转速工况柴油机性能仍能维持,中低转速则直接恶化;

c)进气管路特征参数包括管路长度、管路直径、管路表面粗糙度,都对柴油机性能有影响,影响程度依次为直径、长度、表面粗糙度,进气模拟管路直径小于0.2 m时对柴油机性能影响会加剧,因此在实际应用中建议选型至少大于0.2 m的进气模拟管路;

d)排气管路特征参数包括管路长度、管路直径、管路表面粗糙度,但仅有管路直径对柴油机性能有大的影响,管路长度和表面粗糙度的影响可忽略;排气模拟管路直径小于0.2 m时对柴油机性能影响较大,尤其低于最大扭矩转速工况时性能恶化严重,1 300 r/min转速工况功率平均降幅10 kW/m;

e)进一步分析进排气管路多特征变化对柴油机性能的影响程度,发现柴油机性能受影响程度在转速和管路特征方面存在临界值,临界值前后不同参数的影响程度不同。