乙醇对柴油发动机燃油系统中T2的腐蚀性能研究

2020-08-31李立琳陈丹秦先锋孔垂展张红松

李立琳,陈丹,秦先锋,孔垂展,张红松

(河南工程学院机械工程学院,河南 郑州 451191)

含氧燃料部分或者全部代替矿物燃油,可降低发动机燃烧污染物排放[1-2]。含氧燃料中的乙醇在汽油机上得到广泛的应用[3-5],在柴油机上仍处于研究推广阶段。乙醇和矿物燃油混合,会使矿物燃油的成分发生变化[6-7],从而对燃油系统中金属部件耐腐蚀性能产生显著影响[8]。

发动机燃油系统中金属部件要具有耐高温、耐腐蚀及良好的力学性能,其中以铜及其合金为材料的金属部件在燃油系统中应用较多,其在乙醇-矿物燃油作用下的抗腐蚀性能倍受关注。Baena[9]等考察了不同比例乙醇汽油对汽车金属材料的腐蚀,评价了金属的电化学腐蚀行为。Aperador[10]和Boniatti[11]等把铝合金浸泡在不同比例的汽油和乙醇的混合物中,考察乙醇对铝合金的腐蚀行为,结果发现乙醇比例增加,腐蚀加重。Fazal等[12]的研究结果表明,乙醇在金属表面发生的腐蚀主要是电化学腐蚀。这说明乙醇和矿物燃油混合使矿物燃油的成分发生变化,有利于金属氧化物的生成,增大了金属腐蚀溶胀的速率。

由于乙醇和柴油的理化特性不同[13],乙醇对柴油机燃油系统金属部件的腐蚀可能存在差异。本研究选用乙醇和0号柴油(我国应用最多),以柴油机燃油系统中的T2铜金属为对象,在常温下采用浸泡的方法,考察单一燃料理化特性对T2的腐蚀情况。探究乙醇对柴油机燃油系统中铜金属合金的腐蚀机理及规律,为改善柴油机燃油系统中铜金属材料部件的抗腐蚀性能提供理论与数据支持。

1 试验材料与方法

浸泡溶液选用乙醇(分析纯)和0号柴油。金属为T2纯铜,规格为圆柱体(直径D=10 mm,高度H=10 mm),试样表面磨平、抛光,腐蚀前后用去离子水冲洗。T2成分见表1。参照GB/T 5096《石油产品铜片腐蚀试验法》和GB/T 10124—88《金属材料实验室均匀腐蚀全浸试验方法》的试验方法,常温浸泡试样,浸泡周期为1 440 h,密封保存。采用JA2003电子微量分析天平测量试样质量。利用FEI Quanta250FEG扫描电子显微镜(SEM)观察微观形貌,分析腐蚀产物成分。

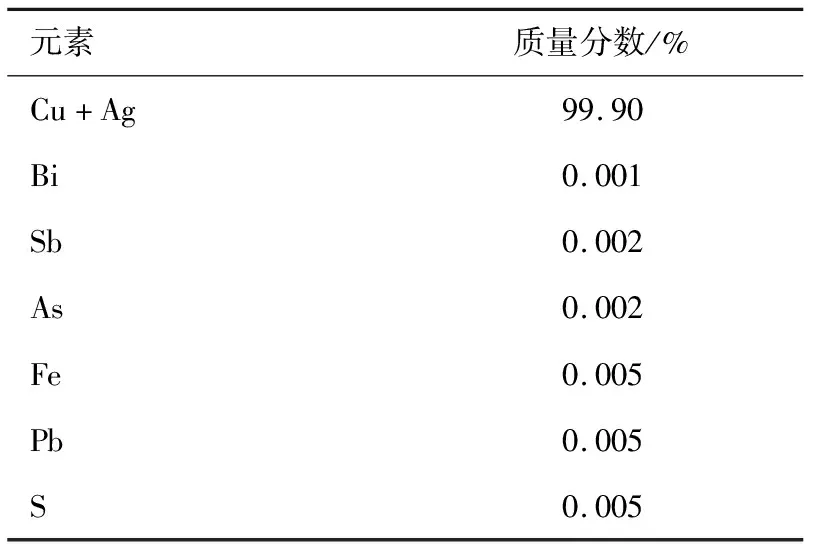

表1 T2元素质量分数

试样的耐腐蚀性能通过动电位极化曲线分析得到。采用辰华CHI660A电化学工作站测试,测试时采用三电极体系,其中工作电极为腐蚀后T2试样,饱和甘汞电极(SCE)作为参比电极,铂片为辅助电极。腐蚀性溶液为3.5%NaCl溶液,电位扫描范围为-300~300 mV(相对EOCP),扫描速率为1 mV/s。

2 试验结果与分析

2.1 腐蚀前后的T2宏观形貌

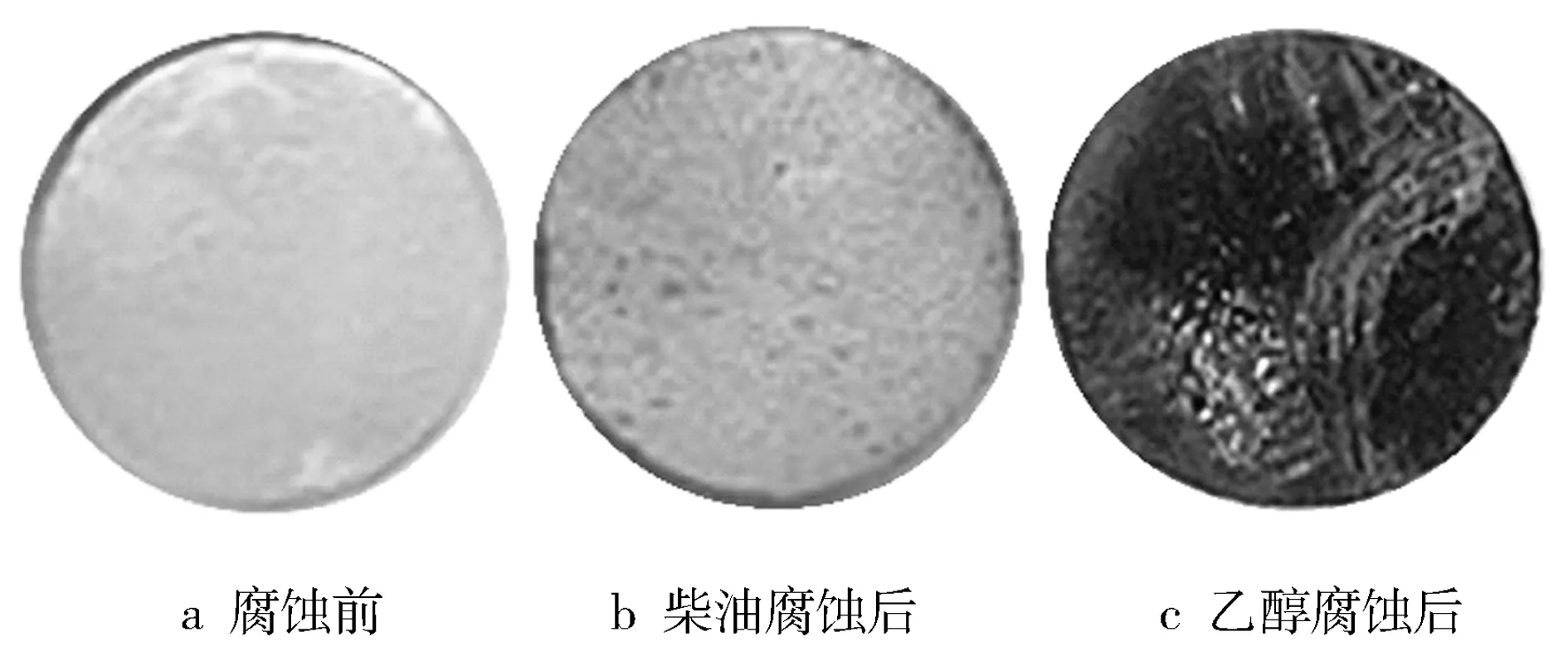

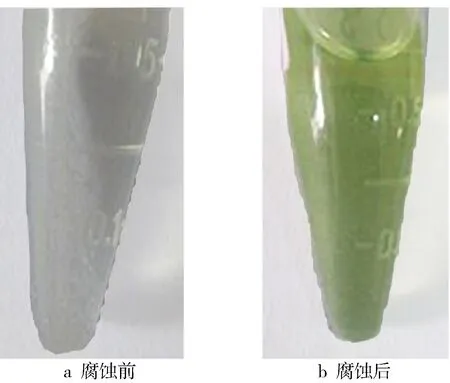

图1示出T2的宏观形貌。从图1可以看出,经过1 440 h浸泡,柴油中T2颜色稍微变化;乙醇中T2颜色变黑,其表面已没有金属光泽,试样表面析出一些腐蚀物,腐蚀较严重。

图1 腐蚀前后T2宏观形貌

2.2 腐蚀前后的T2微观形貌

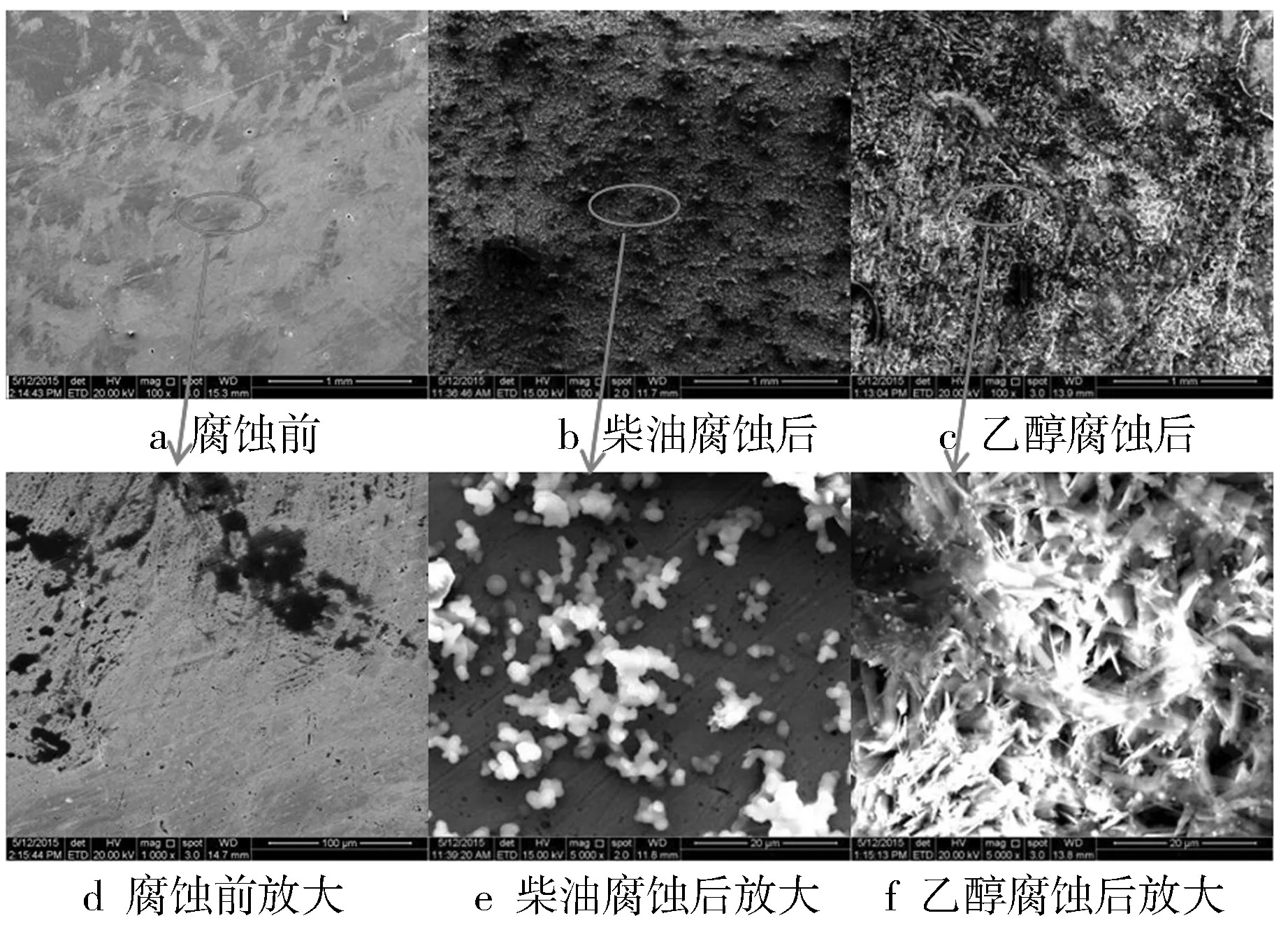

图2示出T2腐蚀前后SEM图片对照,图2a为腐蚀前试样,图2b、图2c分别为T2经柴油和乙醇腐蚀后微观形貌。从图中可以看出,被柴油、乙醇浸泡1 440 h后,试样的表面形貌发生了一定的变化。从图2b可以看出,被柴油腐蚀后,试样表面有少量的突起,进一步放大观察(见图2e),可见表面出现了少量颗粒物。从图2c可以看出,经乙醇腐蚀后,试样表面出现了少量索状物,呈现出沟壑与突起,进一步放大观察(见图2f),可以看到试样表面出现了树枝状组织,呈层片状叠加。这说明T2在乙醇中发生了化学反应,腐蚀较为严重。

图2 腐蚀前后T2的SEM图片对比

2.3 金属表面元素测定

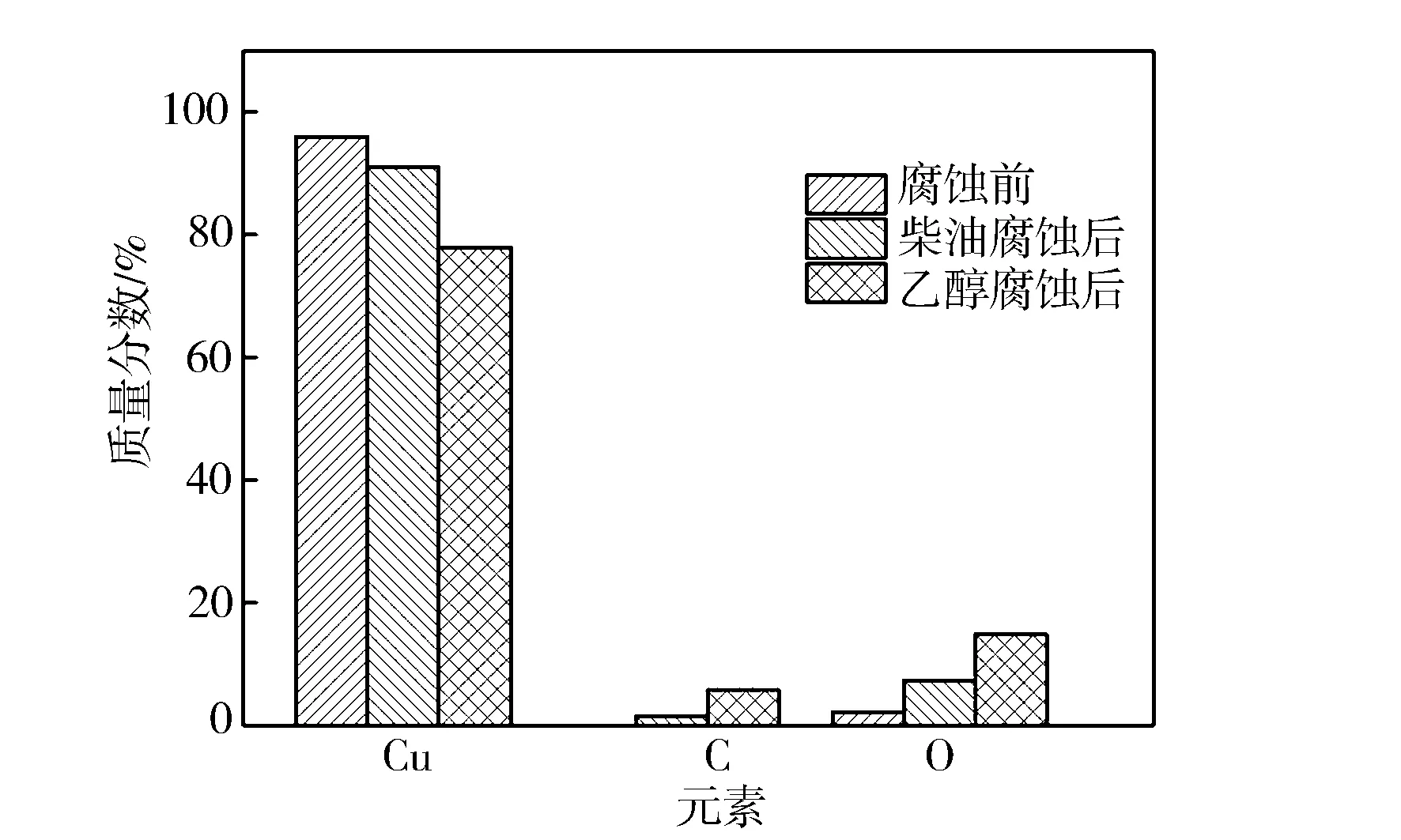

选定试样表面某一区域析出产物,与原样对比,分析析出产物中Cu、C和O元素的质量分数(见图3)。从图3可以看出,腐蚀前试样含有少量C、O,这可能是T2与有机物接触的原因。腐蚀前,T2中Cu、C、O质量分数为97.8%,0.1%,2.1%,被柴油腐蚀后T2中Cu、C和O的质量分数分别为91%,1.6%和7.4%,被乙醇腐蚀后T2中Cu、C和O的含量分别为78%,5.1%和16.9%。比较乙醇腐蚀后析出产物中C、O的质量分数,发现C、O质量分数分别是柴油的3.2倍和2.3倍,乙醇中C、O质量分数增加明显。这表明在浸泡过程中,乙醇中更多的C、O元素与T2反应,生成Cu的氧化物及C、O的化合物,Cu的化合物有可能进一步和溶液中的有机物发生反应。

图3 T2的Cu、C和O质量分数

2.4 腐蚀机理分析

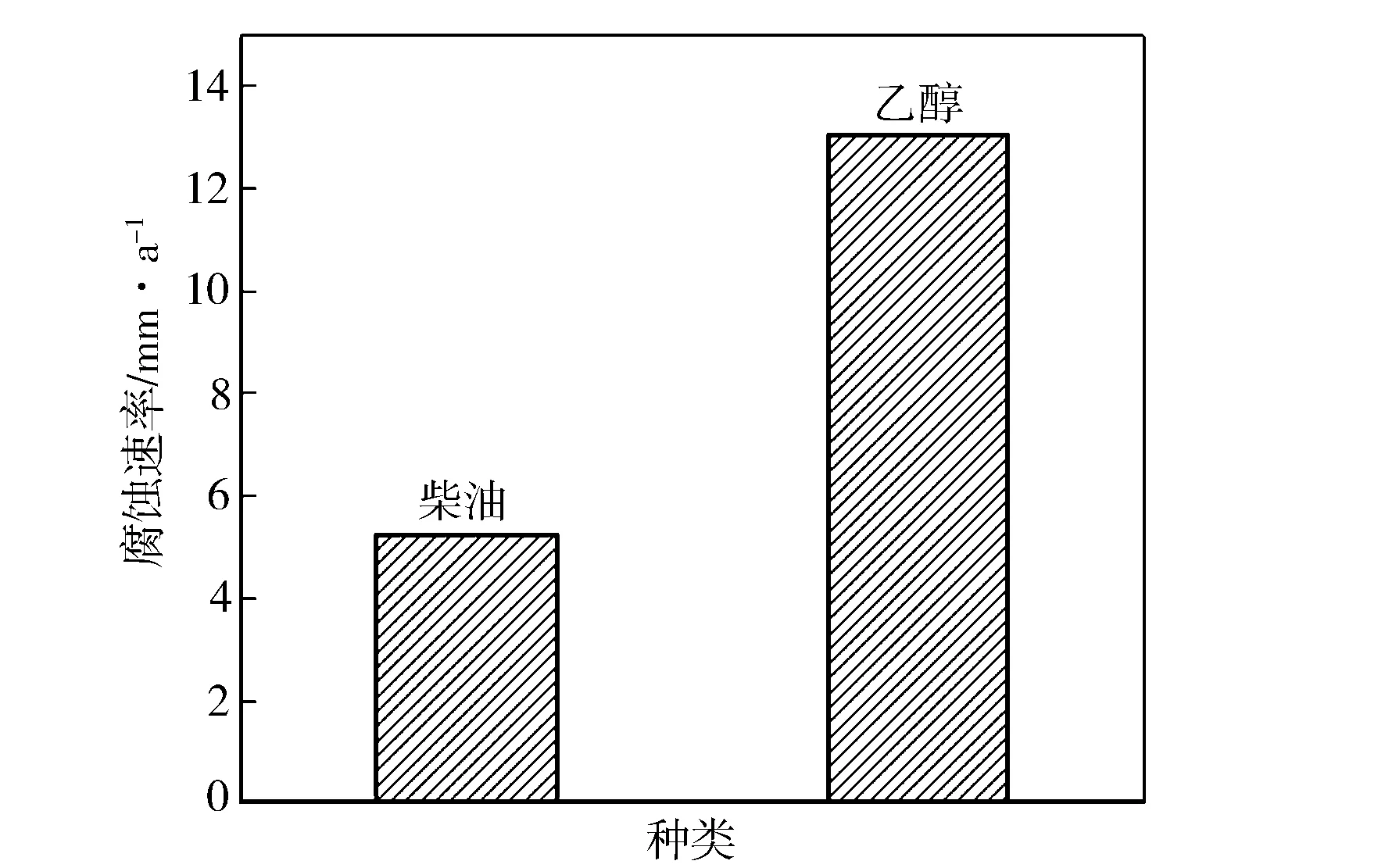

可根据下式计算浸泡1 440 h后乙醇和柴油对T2的腐蚀速率(见图4):

图4 乙醇和柴油腐蚀速率对比

V=k(W1-W2)/(Ftγ)。

式中:V为紫铜的腐蚀速率;W1为紫铜腐蚀前的质量;W2为腐蚀并经除去腐蚀产物后紫铜的质量;k为所采用单位的常数,取87.6;F为试片的表面积;t为受腐蚀的时间;γ为金属的密度,为8.92 g/cm3。

图5 腐蚀前后0号柴油溶液的变化

图6 腐蚀前后乙醇溶液的变化

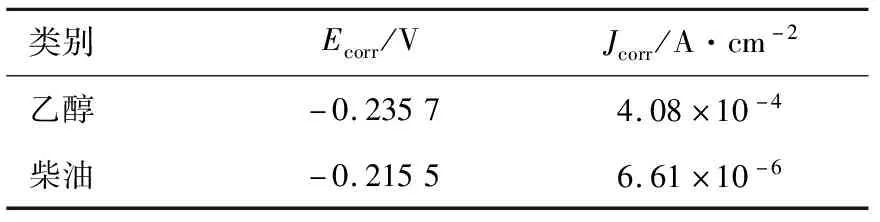

2.5 电化学分析

采用动电位极化曲线对浸泡之后的T2试样进行评价,动电位极化曲线测试结果见图7。由图7可以看出,乙醇浸泡后T2试样的自腐蚀电位明显负移,表明乙醇浸泡后的T2较易发生腐蚀。同时可观察到阳极和阴极支的腐蚀电流均增加,由动电位极化得到相关电化学参数——自腐蚀电位(Ecorr)和自腐蚀电流密度(Jcorr),结果列于表2中。

图7 腐蚀后T2动电位极化曲线

表2 极化曲线中参数的变化

由表2可知,乙醇浸泡后电极表面自腐蚀电位由-0.235 7 V正移至柴油浸泡的-0.215 5 V,表明经乙醇浸泡后的T2抗腐蚀性能较差,并且自腐蚀电流密度减小了约2个数量级,由4.08×10-4A/cm2减小至6.61×10-6A/cm2。根据自腐蚀电流密度与腐蚀速率的正比关系[14]可知,经乙醇浸泡后T2电极的腐蚀速率显著升高。这与图4、图5和图6的结论一致。

3 结论

a)从腐蚀前后T2的宏观和微观形貌可以看出,被柴油腐蚀后,试样表面有少量颗粒物析出,被乙醇腐蚀后,试样表面颜色变黑,失去金属光泽,出现了树枝状组织,呈层片状叠加;

b)腐蚀前后金属表面元素变化存在差异;腐蚀前,T2中Cu、C、O质量分数为97.8%,0.1%,2.1%,柴油腐蚀后T2中Cu、C和O的质量分数分别为91%,1.6%和7.4%,乙醇腐蚀后T2中Cu、C和O的含量分别为78%,5.1%和16.9%;乙醇腐蚀后T2中C、O质量分数增加高于柴油,说明乙醇中T2腐蚀速率明显大于柴油;

c)浸泡前后柴油溶液颜色变化不明显,乙醇溶液由无色变成了浅绿色,说明乙醇对T2的腐蚀较严重,这与电化学测量结果一致;

d)与柴油相比,乙醇对燃油系统中T2金属的腐蚀明显,燃用添加乙醇的矿物燃油时必须考虑燃油系统中金属的抗腐蚀性能。