带导向支撑塔设备强度、挠度的计算

2020-08-30谢腾腾解德甲孙冬来

邢 玲 谢腾腾 解德甲 于 啸 孙冬来

(上海蓝滨石化设备有限责任公司)

在化工、炼油、医药、食品及环境保护等领域,塔设备是一种重要的单元设备,其作用是实现气(汽)-液相或液-液相之间的充分接触,从而达到相间传质传热的目的。 据统计,塔设备无论是投资费用还是所消耗的钢材重量,在整个过程设备中所占的比例都非常高。 以年产120 万吨催化裂化装置为例,塔设备重量占比高达48.9%[1]。一方面,装置的大型化有着较高的效益,例如在乙烯生产中, 随着装置的增大生产成本大幅降低,年产100 万吨与年产50 万吨乙烯装置相比,生产成本可降低约25%;年产150 万吨与年产50万吨乙烯装置相比, 生产成本可降低约40%;年产150 万吨与年产100 万吨乙烯装置相比,生产成本可降低约15%[2]。另一方面,随着装置的大型化,出现了很多直径较小而高度很高(即大长径比)的塔设备,这些塔设备在地震载荷或者风载荷的作用下会产生较大的塔底弯矩和塔顶挠度。为满足塔的强度和挠度要求,在工程上通常采用两种方法:增加壁厚或者在塔体某个高度上加设导向支撑。 由于增加壁厚会使成本增加较多,出于经济性考虑,通常采用导向支撑结构来分担风载荷和地震载荷,并且该做法在工程上得到了广泛应用。

加设导向支撑会改变塔体的支承方式,使塔内各截面弯矩重新分布,在不增加塔体壁厚的情况下大幅降低最大弯矩和塔顶挠度[3]。但是,加设导向支撑使得塔设备的计算模型与标准中的模型不一致,其设计计算是个难点。 目前对于带导向支撑塔设备的计算方法有[4]:采用有限元对塔设备整体分析,采用公式解析法计算弯矩和挠度(简化算法),借助软件采用梁模型计算弯矩和挠度(详细算法)。 由于第1 种计算方法对设计人员要求高、耗时长,因此在工程中的应用主要以后两种方法为主。 笔者针对具体案例,通过对后两种计算方法的对比, 找出两种计算方法的优缺点,以供工程技术人员参考。

1 导向支撑的设置

在对比两种计算方法之前,首先需要明确导向支撑在计算中的作用。 以某项目脱丁烷塔为例,其基本设计参数如下:

设计压力 1.85MPa

设计温度 200℃

操作压力 1.10(顶部)/1.15(底部)MPa

操作温度 150℃

主体尺寸 φ1000mm×32600mm(T/T)

裙座高度 3 000mm

腐蚀裕量 3mm

焊接接头系数 1.0

主体材料 SA-516 Gr.70

设计标准 ASME BPVC VIII.1

风载荷 风速46.3m/s,计算标准ASCE7-16

地震载荷 场地类别C,计算标准ASCE7-16

根据设计条件,基于内压的塔壳计算厚度为7.01mm, 考虑腐蚀裕量并向上圆整到常用规格后,选用12mm 厚的板材,以满足塔设计压力下的强度要求。 加入风载荷、地震载荷后,计算得到:总的风推力为146.2kN,横向地震力为26.2kN,塔底最大弯矩为2 768kN·m,弯矩作用下最大应力比(塔体轴向应力与许用应力之比)为3.20,塔顶挠度为1 196.8mm(挠度许用值178.2mm)。 显然,该厚度不满足强度和刚度要求。 通过试算得到满足塔体强度和刚度要求的塔体厚度为:裙座和下部塔体(塔体筒节长度L=11500mm) 厚度50mm, 中部塔体 (L=5500mm)厚度40mm,上部塔体厚度20mm,此时弯矩作用下最大应力比为0.76,塔顶挠度为169.9mm。鉴于筒体分段的不唯一性,满足塔体强度和刚度要求的塔体厚度会有其他组合,但无论塔体如何分段,靠增加筒体壁厚来抵抗风载荷、地震载荷会极大地增加建造成本。 因此宜采用加设导向支撑的方式进行塔设备设计计算。

对于增加导向支撑,首先要确定的是导向支撑的加设位置。 导向支撑的位置应该避开塔设备振型与轴线的交点。 通常考虑前3 阶振型就已足够。 图1 所示是塔设备前3 阶振型图[5]。

图1 塔设备前3 阶振型图

判断塔设备是否发生共振,需要计算塔设备在不同振型下的临界风速。 文献[5,6]给出了详细的临界风速计算方法。 对于本案例,在塔壳壁厚12mm 的情况下,一阶振型对应的临界风速为5.5m/s,二阶振型对应的临界风速为34.7m/s。 根据文献[5]的要求,本塔设备仅需考虑二阶振型的振动, 因此导向支撑的设置需要避开0.226H处。 本案例中,将导向支撑设置在2/3H处。

2 简化算法——公式解析法

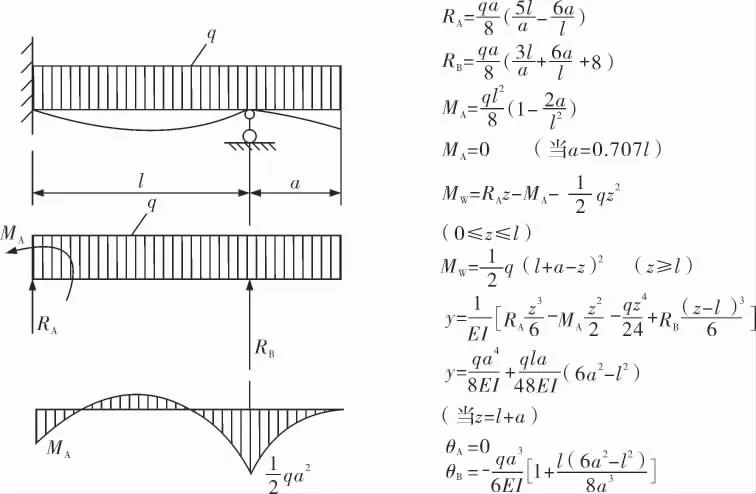

确定导向支撑的位置后,采用公式解析法计算塔设备的挠度和最大弯矩。 塔设备在风和地震载荷作用下的受力模型可简化为裙座底部固支、导向支撑处简支的梁模型,如图2 所示[7]。

基于内压的塔壳计算厚度为12mm, 按照该值进行建模计算, 设塔设备的风水平推力为Fw,地震水平推力为Fe。 一般来说,不需要同时考虑风和地震载荷的作用,根据标准要求,塔设备受到的总推力F=max(Fw,Fe+0.25Fw)[5,6],进而求 出作用在塔设备上的均布载荷q=F/(l+a)。根据图2可求出关键部位的弯矩、 支撑反力和塔顶挠度,进而对塔进行校核,计算结果如下:

RA42.65kN

RB103.58kN

MA146.23kN·m

塔体最大弯矩Mmax292.45kN·m(导向支撑处)

塔体最大挠度ymax23.7mm

可以看出,塔顶挠度和塔体最大弯矩明显降低,最大弯矩位置由塔底移至导向支撑处。 需要注意的是, 虽然最大弯矩往往出现在导向支撑处,但危险截面不一定发生在此处,这跟塔体的壁厚设置有关。 对于本案例,由于整个塔体等厚度, 因此导向支撑截面为危险截面, 可按文献[5,6]中的公式进行校核,在此不再赘述。

公式解析法简单、易实现,但存在一定的局限性:该方法将风载荷和地震载荷都作为均布载荷处理,这与标准中的算法有差异,尤其是风载荷,它是随着高度的变化而变化的。 另外,该方法在处理变厚度、 变直径和多导向支撑情况时,公式计算复杂,可行性不高。

3 详细算法——有限元建立梁模型的方法

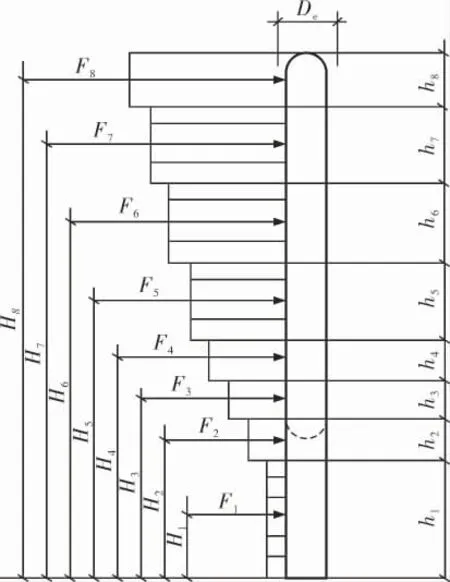

目前工程上常用的塔设备风载荷、地震载荷的处理方法为:每段筒节最高处的风压作为该段筒节上的均布风载荷,每段筒节上的地震力作为集中力作用在该段筒节上,作用点在该段筒节的重心处,如图3 所示[5]。 为了更符合标准要求,得到相对精确的结果,可以采用有限元建立梁模型的方法来计算。

图2 风和地震载荷作用下塔设备受力模型简图

图3 塔设备在风载荷、地震载荷作用下的受力模型简图

从计算书中提取每段筒节的风推力,作为均布载荷施加在梁模型上。 梁的底部施加固定约束,导向支撑处施加位移约束,释放塔设备轴向位移,得到计算结果如下:

RA36.02kN

RB110.20kN

MA114.0kN·m

Mmax318.7kN·m(导向支撑处)

ymax28.699mm

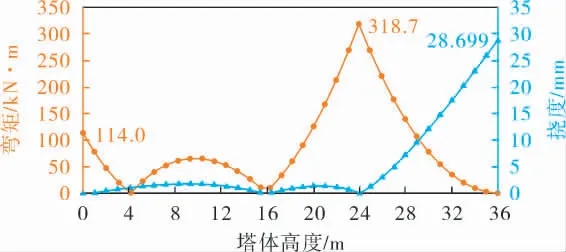

整个塔设备高度方向上的弯矩、挠度变化曲线如图4 所示。 可以看出, 塔体最大弯矩为318.7kN·m,发生在24m 高度处,即导向支撑处;塔体最大挠度(28.699mm)发生在塔顶,危险截面的校核在此不再展开。 对比第3 节的计算结果,最大弯矩和最大挠度都略有增大, 由此可以判断,公式解析法并不能保守地给出结果。

图4 塔设备弯矩、挠度变化曲线

4 结论

4.1 对于高径比大于15 的塔设备, 在地震载荷和风载荷的作用下,塔体各段壁厚的选取往往取决于截面的弯矩。 在塔设备上加设导向支撑可使塔内各截面弯矩重新分布,在不增加塔体壁厚的情况下极大地降低塔体上的最大弯矩和塔顶挠度,因此该方法在工程中得到了广泛应用。

4.2 加设导向支撑后塔体受力模型不再是自支承式, 通用压力容器强度计算软件, 如SW6、PV Elite 等不再适用,可通过公式解析法或者有限元建立梁模型的方式求解塔体弯矩和塔顶挠度,进而按标准进行校核。

4.3 公式解析法适用于塔体无变径、等厚且仅有一处支撑的模型,当塔体存在变径段或者上下塔体厚度不一致时,采用有限元的方式能够得到更为准确的结果。

4.4 在投标阶段或者仅仅为了给下游专业提供基础载荷数据,可以采用公式解析法考虑一定余量后进行计算,以节省时间。 但是,在详细设计阶段,建议采用建立梁模型的算法进行计算。