一种内转塔单点集成工艺

2021-08-17石亮

石亮

(海洋石油工程股份有限公司,天津 300461)

单点系泊系统(single point mooring system)中的内转塔单点包含一个细长的圆筒形结构物(下塔体),下塔体结构被集成到FPSO中的圆筒形的单点舱中,下塔体和FPSO之间通过轴承支撑结构连接。下塔体上端为管汇平台,管汇平台为一个多层甲板模块结构物,内部容纳管线系统。塔架位于管汇平台上部,内部集成有滑环,滑环用于连接船体(旋转部分)与管汇平台、下塔体以及海底锚链(固定部分)[1],见图1。这种类型单点集成滑环数达10个,悬挂数量达到19个,是目前国内悬挂数量最多的单点系统,而且国内首次应用、集成此类型单点。

1 集成原理

根据单点结构特点及浮吊吊装能力,将内转塔单点系统分3个单体(下塔体、管汇平台、塔架),各自单独建造[2]。模块建造完成后,按照下塔体、管汇平台、塔架的顺序依次集成到FPSO的单点舱之中,最后安装滑环系统至塔架内部,集成流程见图2。单点集成要求(见表1)中轴承圆心偏差为±5 mm,滑环支撑同心度为±7.5 mm,集成关键在于3个单体同轴度的控制,要求3个单体在集成完成后实现同轴旋转,同时对轴承基板水平进行控制。

表1 单点集成精度要求

图2 单点集成流程示意

2 工装设计

单点集成属于小间隙吊装,尤其对于下塔体,下塔体与单点舱壁理论间隙为300 mm,小于浮吊吊装最小间隙要求[3],需要设计专用导向工装,保护本体结构并辅助单体就位。为实现下塔体就位后的精调整,需要设计专用的集成支墩。

2.1 导向工装设计

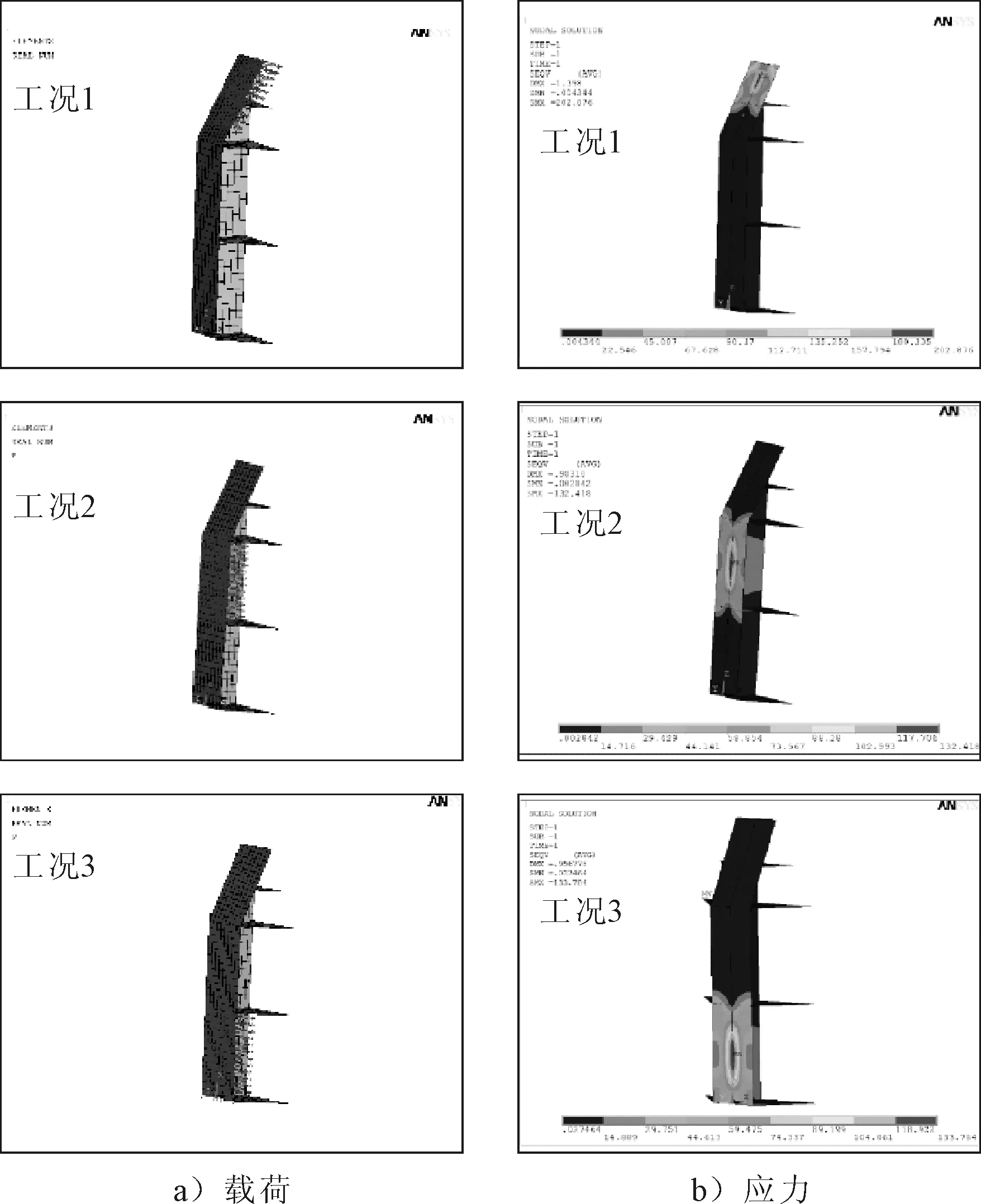

自主甲板单点舱口到筒体内部界面圆下方,设置6道由上至下的连续导向工装,用于辅助定位并控制下塔体吊装过程中与单点舱间隙,主甲板上导向结构见图3,由木头与H型钢组成。使用ANSYS软件对导向工装进行局部强度校核,利用Shell181单元模拟钢板,导向工装材料选取AH36,最小屈服强度355 MPa。主要考虑3种工况校核导向工装,载荷布置见图4[4]。

图3 主甲板导向

图4 导向载荷布置及应力

1)500 kN(下塔体重量的5%)水平面内载荷和500 kN(下塔体重量的5%)作用于导向倾斜面的竖向载荷;

2)500 kN(下塔体重量的5%)水平面内载荷和50 kN(下塔体重量的0.5%)作用于竖向缓冲结构顶部的竖向载荷;

3)500 kN(下塔体重量的5%)水平面内载荷和50 kN(下塔体重量的0.5%)作用于竖向缓冲结构中间位置的竖向载荷。

对管汇平台导向结构进行有限元分析,结果见表3,应力云图见图4,结果表明导向结构有足够的强度满足单体吊装。

表2 应力分析结果

2.2 集成支墩设计

当下塔体吊入单点舱后,要控制下塔体主轴承中心与单点舱的同心度和相对高差,设计专用工装完成精就位。在下塔体下方沿圆周方向设置3个集成支墩,将下塔体吊装至单点舱内,置于集成支墩之上,见图5。集成支墩上的3个径向千斤顶调节下塔体与单点舱的同心度,轴向千斤顶调节塔体相对船体基线的高度和水平度,使轴承表面相对船底基线公差满足精度要求。

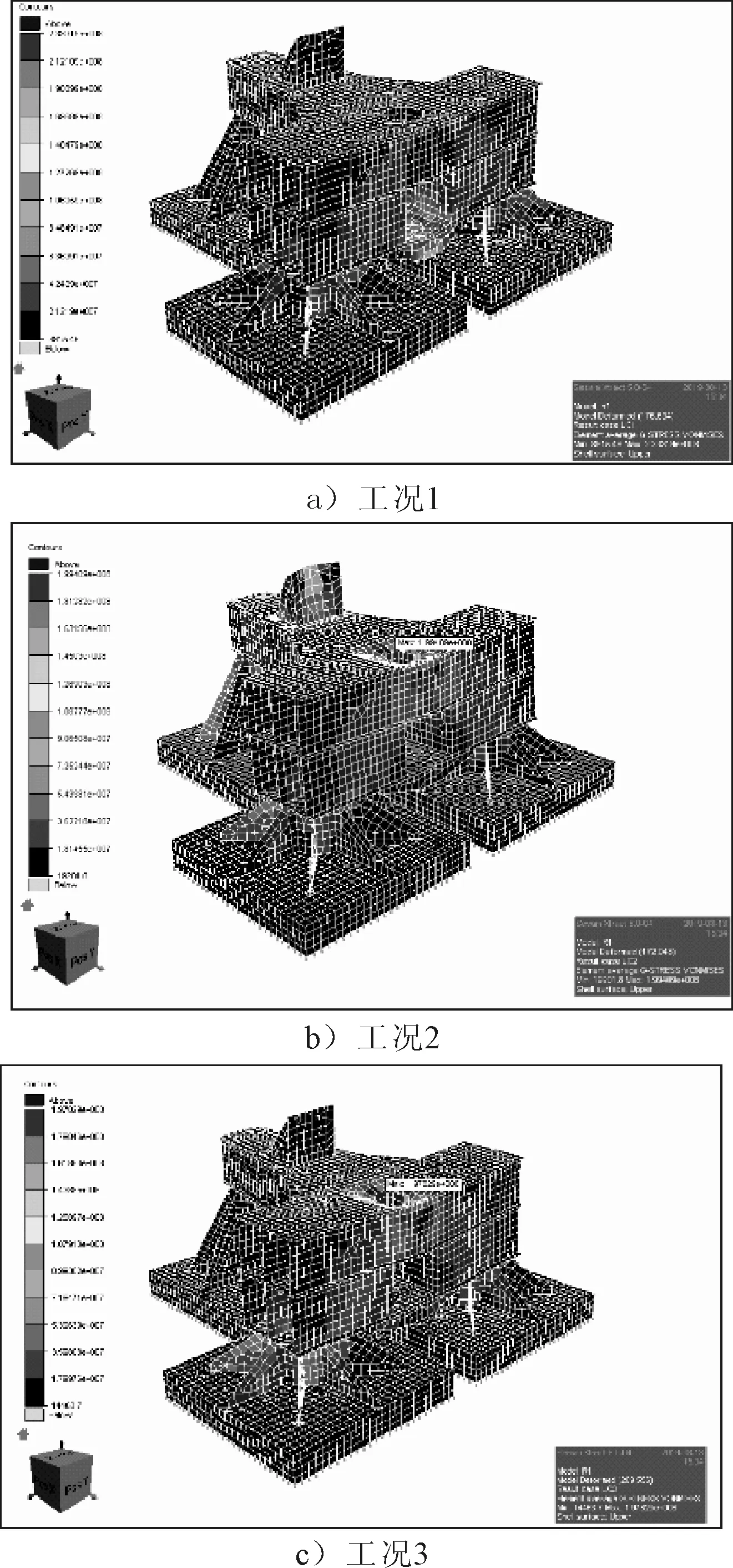

图5 集成支墩使用示意

水平和垂向调整是独立进行的,分析所用载荷由千斤顶最大顶推能力确定。水平千斤顶能力3 000 kN,垂向千斤顶能力6 000 kN,集成支墩模型采用板单元模拟,材料选取DH36,最小屈服强度355 MPa。对3种工况进行校核。

1)竖向调整时,下塔体直接作用于竖向千斤顶,千斤顶只承受竖向力。

2)水平调整时,水平千斤顶作用于下塔体,仅推力座作用于结构的水平方向力。

3)水平调整时,水平调整过程中受到的支撑板的阻力。

对3种工况分别进行有限元分析,获得图6所示应力云图见图6。3种工况最大应力统计结果见表3。结果表明,集成支墩结构在各个工况下是安全的。

图6 应力云图

表3 应力分析结果

3 碰撞分析

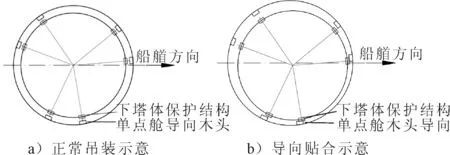

为防止下塔体结构在吊装进入单点舱筒体过程中发生碰撞变形,在单点舱壁布置若干导向工装并在下塔体本体对应位置安装钢制保护结构,使碰撞只发生在导向工装木头和保护结构之间,相对位置示意见图7。为防止吊装偏心导致下塔体自身倾斜过大,在下塔体加装姿态仪控制塔体水平。当下转塔倾斜大于1°时,下转塔底部和顶部保护结构将同时紧贴木制导向,此时下转塔本体与月池壁无碰撞。下塔体按最大倾斜度0.5°控制,下塔体与单点舱按整体建造公差0.1%变化考虑。结合下塔体吊装下落过程,按照以上原则,对下塔体及保护结构、单点舱及其导向工装木头进行三维建模,选取6个极限工况进行碰撞分析,见表4。表内列出轴承支撑保护结构与导向木头贴合的预设极端工况,偏转后导向支撑结构无法接触到单点舱壁,不会发生碰撞。

图7 单点舱与下塔体相对位置示意

表4 极限工况下碰撞分析

4 模拟搭载

为进一步提升吊装可靠性,降低不可预见因素影响,待单点舱与单点下塔体建造完工后,利用三维扫描技术,对其进行实体扫描,通过对点云数据预处理形成实际尺寸的三维模型,然后将进行两者模拟搭载[5],见图8。通过三维扫描,可以获得下塔体、单点舱不同标高处的圆心,进而获得两者的中心线,进行垂直度和同心度的分析。

图8 点云模型

对单点舱中安装的木质导向与下塔体进行间距分析,见图9a)。止链器圆筒在集成时会出现干涉,需在集成时做倾斜度调整,如下塔体出现约5°左右旋转,会与单点舱上的导向块发生碰撞,见图9b)。通过模拟搭载技术,将实际施工装配中的问题暴露出来,提前整改。

图9 模拟搭载分析

5 集成实施

在完成3个单体、导向工装、集成支墩预制,开展碰撞校核、模拟搭载准备工作后,开始实施集成吊装工作。集成工作还涉及止推装置安装、跑道调整、圆形风雨围堰安装、滑环安装,以及多次旋转实验等工作。

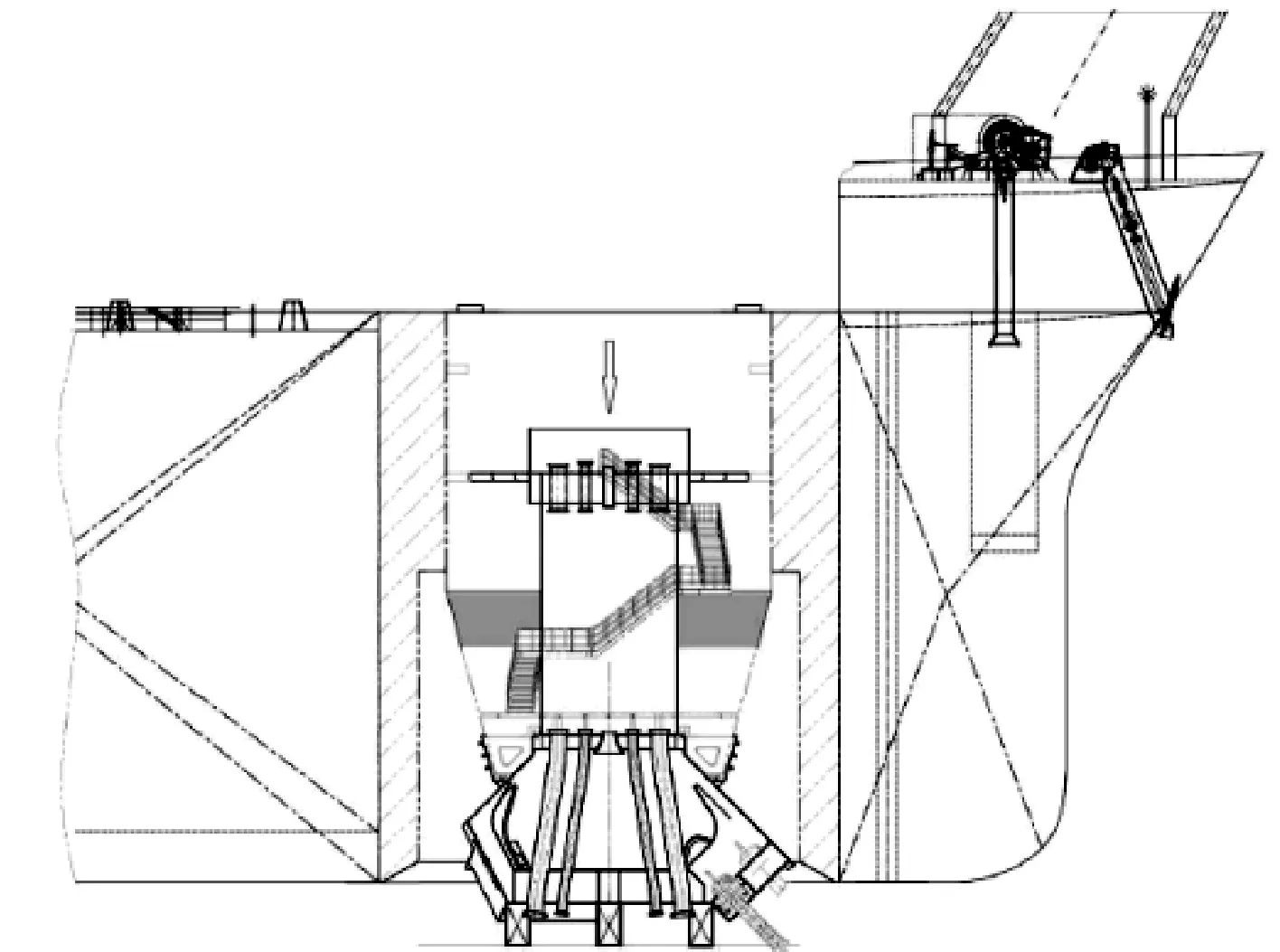

5.1 下塔体集成

浮吊通过吊装框架吊装下转塔,吊至单点舱口上方,下放下转塔。激光测距仪安装在下转塔3个突出部位,姿态仪安装在下转塔顶部平面。在下转塔吊装过程中,实时测量下转塔外沿至单点舱壁的距离和下转塔的水平度。

5.1.1 下塔体就位

下塔体下放过程中,控制倾斜角度在0.5°之内,继续下放下塔体进入集成支墩上的就位导向。为避免主轴承在下塔体重量由浮吊转移至集成支墩过程中受冲击损坏,在集成支墩底座上预先布置厚木板。下塔体进入集成支墩导向后,缓慢下落至木板上,转移30%重量(约4 000 kN)重量给木头。然后操作垂直液压千斤顶,使垂直千斤顶伸展,直至活塞接触到下塔体。浮吊缓慢释放下塔体重量,将塔体重量转移至3个垂直千斤顶上。完成重量转移后,缓慢降下千斤顶活塞,直到下塔体结构全部坐落于集成支墩上,完成粗就位。

下塔体的精就位包含2个施工过程。

1)径向对心调整过程:分别测量单点舱集成界面中轴线基准点、主轴承控制点,计算主轴承中心线与单点舱集成界面中轴线的偏差量[6]。启动径向千斤顶泵站,在需要顶推的方向推动该方向千斤顶上活塞,每一步推动的位移都需要进行测量记录,根据结果调整移动方向。

2)水平标高调整过程:测量主轴承标高水平相对于单点舱基线标高水平偏差,确定轴向千斤顶的垂直顶推量。达到目标位移量,停止活塞的推进。测量主轴承水平和标高相对船体基线的偏差,偏差要控制在±2.5mm以内。完成调整后,进行集成板组对焊接工作。

5.1.2 集成板组对、焊接

集成板指单点舱界面圆与下塔体连接的一圈圆弧板,沿圆周分为多片,见图10。下塔体精就位完成后,需测量单点舱界面圆与轴承支撑结构之间距离,作为切割集成板的基础数据。集成板组对完成后开展焊接作业,先焊接纵缝,后焊接上下两道环焊缝,环焊缝采用分段退焊的方式,多人沿同一方向对称施焊。在焊接过程中,对轴承平面度、中心线进行定期监控,焊接顺序根据监测数据进行调整。

图10 下塔体集成板示意

5.2 管汇平台集成

为准确定位管汇平台,在管汇平台顶层甲板边缘做定位标记辅助线,在吊装进入主甲板导向前,通过布置在主甲板的全站仪调整位置和朝向。管汇平台落放到下塔体上后,以下塔体主轴承平面和中轴线为基准,测量滑环底座上表面标高以及相对主轴承同心度。根据测量数据,利用千斤顶将管汇平台顶起,调整标高和水平。调整完毕后开始焊接,多名焊工对称同步焊接,实时监测管汇平台的标高和水平度。

5.3 塔架集成

管汇平台吊装完成后,进行塔架基座余量切割,基座余量的修剪须在管汇平台集成后依据滑环底座水平标高确定。在塔架基座外圈安装就位导向工装,导向工装与主腿间隙根据实际尺寸进行调整。根据计算,塔架吊起后主腿在自重作用下向内变形,变形量小于100 mm,顶部导向捕捉范围设计为±300 mm。3个单体集成完成后测量报告见表5,轴承平台与单点舱平台同心度偏差为5 mm,3个单体同心度最大偏差为5 mm,滑环集成平台同心度偏差为5 mm,满足集成精度要求。

表5 单点集成同心度测量报告 mm

6 结论

通过对典型内转塔单点结构分析,结合集成精度要求,明确集成原理,识别出集成的关键控制点,进行集成工装设计,碰撞分析,模拟搭载并完成具体实施工作。单点集成工作是一个系统性的工作,需要从船体建造阶段就筹划,单点舱建造、单点制造、吊装、精度控制等各项工作综合考虑实施。通过使用三维扫描技术、碰撞校核、吊装动态监控等新技术,为单点集成顺利实施提供保障。