武钢焦化7.63 m焦炉桥管更换过程危险因素分析及其方案制定

2020-08-29严铁军张利玉杨帆陈杰张军黎汉琪

严铁军 张利玉 杨帆 陈杰 张军 黎汉琪

(武汉平煤武钢联合焦化有限责任公司 武汉 430082)

0 引言

焦炉桥管是连接上升管与集气管将焦炉生产产生的荒煤气进行冷却并导出的设备[1]。7.63 m桥管与集气管间采用干式承插方式连接固定,安装在焦炉的机侧炉顶上方。与传统4 m焦炉和6 m焦炉不同的是7.63 m焦炉桥管内装有PROven系统,其可通过改变荒煤气的导出通道调节炭化室压力,图1为7.63 m上升管-桥管-集气管连接、结焦过程气流方向及PROven系统运行示意图[2]。

图1 系统运行示意

7.63 m焦炉自2008年投产以来,炸裂的桥管已达70个,裂缝共有110余处。桥管炸裂处不仅仅有荒煤气逸出影响环保,同时氨水也会从炸裂处流出,滴到机侧挡烟板造成挡烟板以及集气管腐蚀,对二层台行走及操作人员造成安全隐患,同时也影响了现场的作业环境[3-4]。对炸裂较小的部分作业区采用手工电弧焊冷焊法进行了焊补修复,但是随着炉龄的增长以及对桥管石墨的清理,桥管炸裂部位越来越大。作业区对裂纹较大处进行包焊铁盒灌浆处理,但效果不佳,随着裂缝的增多增大其修复难度也越来越大,这给作业区的安全和环保带来了巨大的压力,因此拟对炸裂桥管进行更换。

1 桥管更换过程中主要危险因素分析

7.63 m焦炉实施桥管更换作业时涉及煤气在线作业、吊装作业,同时环境温度及周边设备温度较高。并且作业地点场地狭窄、现场环境复杂,为确保桥管更换过程安全、有序地开展,需对更换过程中的危险因素进行辨识并制定出相应的控制措施和更换方案。

1.1 荒煤气逸出导致中毒

传统的4 m焦炉和6 m焦炉集气管与桥管相连处有翻板座,而7.63 m焦炉桥管通过PROven系统与集气管直接相连(图2),工作过程PROven系统各构件状况如图2所示。

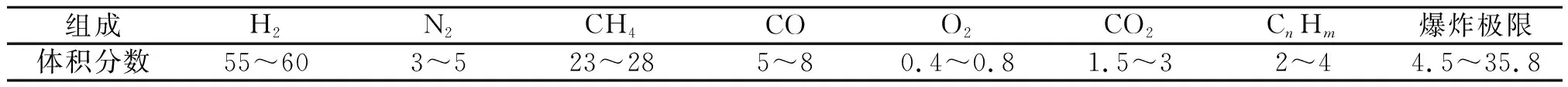

4 m和6 m焦炉在更换桥管时可关闭翻板座来隔断集气管与空气;而7.63 m焦炉在更换过程中拆卸和安装桥管时会造成集气管与桥管连接处的开口直接和大气相通。当集气管吸力过低时会导致荒煤气逸出,焦炉煤气主要成分如表1所示。

表1 焦炉煤气中的主要成分及爆炸极限 %

由表1可知CO含量占了5%~8%,泄漏后易造成现场作业人员煤气中毒。同时其爆炸极限为4.5%~35.8%,燃点为600 ℃,更换桥管作业耗时长,更换过程中焦炉还在生产现场明火不易控制,因此也会有荒煤气外泄遇明火爆燃或爆炸风险;而当荒煤气吸力过高时会使大量空气吸入集气管,造成对电捕焦油器含氧超标,引起着火爆炸事故[5-6]。

1.2 高温烫伤及中暑

7.63 m焦炉上升管筒体是由钢板制成,其内衬材料选用了预成型散装浇注料防止荒煤气与筒体钢板直接接触,避免温度长期过高使筒体变形甚至坍塌,同时也能阻止荒煤气的热量传导到外部。但是上升管外壁温度仍有120 ℃左右,更换过程中需要多人配合,作业人员身体容易接触到上升管外壁,造成烫伤。在更换桥管时焦炉炭化室的上升热气及火焰会从上升管窜到作业区域,高温气体及火焰会对该区域作业人员造成烫伤。

更换桥管过程从拆卸到组装完毕需耗时5 h左右,作业地点正好位于机侧炉门正上方,热气流上升正对作业人员。同时周边碳化室处于结焦时间,桥管、上升管热气流也会向外扩散,特别是夏季,现场温度较高,连续的高温作业会导致作业人员的作业能力下降,甚至引起中暑。

1.3 物体打击等伤害

更换桥管属于立体交叉作业,由于7.63 m焦炉上升管平台正好位于机侧二层台正上方宽度小于二层台,高度约13 m,平台过道为格栅板。在更换过程中小的零部件及工具较多,作业人员在更换过程中可能会造成工具从格栅板或者栏杆处坠落,打击到在机侧作业以及行走的人员,造成物体打击伤害。由于上升管走台处通道狭窄,而更换过程中瓦工、计控人员以及机修人员都在现场,在取出坨杆、清理承插槽及拆卸桥管时都需要多人配合,站位不当或者不注意也会造成工器具对人的伤害。桥管在装卸过程需要100 t吊车配合吊装,因此也存在起重伤害的风险。

2 采取的关键安全措施

2.1 控制集气管吸力、封堵桥管孔洞

7.63 m焦炉每座焦炉吸气管分3段,集气管压力设计为-250~-380 Pa,以保证生产过程中炭化室压力的稳定调节。桥管更换过程中其它炭化室还在产出荒煤气,为了避免荒煤气泄漏,保证作业人员安全以及因吸力不足引起的炉门、炉框冒大烟甚至引起放散所带来的环保风险。更换桥管时,作业段的集气管吸力调整到-80~-100 Pa,在吊、装和清理集气管孔洞法兰积脏过程中,焦炉停止出焦。

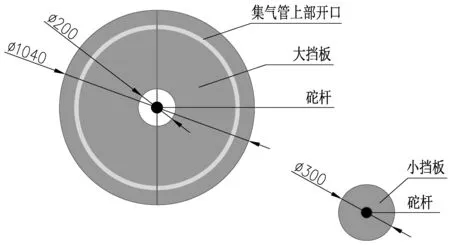

在桥管拆卸的过程中PROven系统的砣杆不需要拿出,因此要快速堵上集气管开口,使用图3所示特制盲板。

图3 特制盲板

特制盲板是由两个同心圆环沿直径划分组成,大圆环直径为1 040 mm(大于集气管与桥管的连接口),中间开孔为200 mm;小圆环直径为300 mm,中间开孔的小圆半径为30 mm(略大于砣杆半径)。在桥管吊出后,2个作业人员可快速用抹了黄油的特制的盲板将集气管上孔洞封堵起来,砣杆与盲板缝隙以及2个半圆拼接缝隙处用湿石棉布搭在上面,防止荒煤气溢出或者空气进入。2个同心圆环是为了方便在清理承插口时可以挪动盲板的同时也不会造成出现间隙。

在堵集气管法兰盲板、清理集气管法兰面脏物时,为防止压力波动荒煤气逸出,作业人员必须佩带空气呼吸器。通过以上措施有效防止了荒煤气的溢出及压力波动造成人员中毒,同时避免吸入过多氧气对电捕焦油器有影响。

2.2 采用风管压火

更换桥管前,相应炭化室推完空炉后还处于红热状态,炭化室炉顶空间温度有850 ℃左右(也即上升管根部),而焦炉上升管出口处与大气接触产生了空气密度差,于是形成压力差产生上升管处热气流,也即为烟囱效应。因此,上升管出口的压力可根据下式计算。

P=H(ρ空-ρ热)g-Σ△p

式中,ρ空为通常情况下(20 ℃时)空气密度,1.205 kg/m3;ρ热为上升管根部气体密度,取温度为850 ℃,根据伯努利方程PV=nRT,得出ρ热=0.314 kg/m3;Σ△p为上升管根部至上升管口外的总阻力;7.63 m焦炉上升管分为5段,总高H=5 500 mm;假设过程阻力为零,根据上式可算出上升管出口最大压力P=48.07 Pa。而7.63 m焦炉所用动力风压力为0.4~0.5 MPa,远大于上升管出口压力。

因此,在推完焦后准备更换前打开相应炭化室的3、4眼炉口,用风管插入上升管内并用铁丝等固定牢靠,打开动力风压制住上窜的气流,以防止上升管窜火及热气流伤人。在打开的炉口上盖一个特制的篦子防止炉顶测温工、炉盖工等作业人员行走时不注意掉入炭化室。同时作业过程作业人员必须穿好工作服及手套,加强人员轮换,现场备用防暑降温药品,防止人员中暑。

2.3 加强作业过程安全管理

为了防止作业过程交叉作业高空坠物造成的物体打击及吊装过程造成的起重伤害,交接班时告知作业区内人员,严禁在更换桥管炉号二层台及大车道区域行走或逗留。同时在二层台及大车道吊装区域设置警戒线,并设置专人监护,防止其他人员进入作业区域,作业过程严格按照作业方案进行,吊装时办理危险作业手续并落实安全措施[7]。

3 桥管更换方案

7.63 m桥管更换步骤主要分4部分:仪表及机械拆除、桥管吊出、新桥管回装、仪表及机械恢复,更换的桥管提前预排计划,夜班推焦后空炉。具体工艺处理及施工步骤:

(1)检修前参加检修人员及相关准备工作到位。根据实际情况,提前1天拆卸或盘活相关螺栓。

(2)开4眼炉口,用2根风管插入上升管内并固定牢靠,防止上升管窜火。

(3)检修前三方确认:动火作业许可证办理;生产工艺确认处理完毕;电气仪表及生产确认已消除相关连锁;工机具到场,自制支架、盲板运到预先指定位置(桥管支架和自制底座架放到离100 t吊车10 m范围内;盲板、1.5 m2石棉布运到上升管平台),通知三回收,调整电捕工况。

(4)拆除桥管上的各框架,同时拆除桥管与上升管的连接螺栓。

(5)拆除仪表电源线、气源管线、大小氨水管、工业水管,蒸汽管;拆除阀门定位器、压力表、和PROven调节气缸;拆除电缆线槽以及各管连接接头。

(6)严格调控集气管压力,设定为-80~-100 Pa,保持自动调节,但中控、现场人员要高度观察吸力变化,并用对讲机向现场指挥人员汇报,根据实际需要,及时调整压力,若吸力波动大,立即暂停作业,待吸力稳定后,继续作业,同时通知回收作业区监控煤气含氧量。

(7)取出桥管承插口处石棉绳,吊装工作准备就绪,吊出桥管并放在制作的桥管架上。吊装前,焦炉停止生产。

(8)吊出后尽快用抹了黄油的盲板和湿石棉布将集气管上和上升管的孔洞封堵起来,同时在盲板附近盖上陶瓷纤维毯。

(9)安排2名人员,清理桥管承插口处焦油、石棉绳、积渣,清理时不要大面积移开盲板,清一点、移一点。

(10)清理桥管承插口同时,将旧桥管上的U型架等部件拆除并安装到新的桥管上(新桥管提前连接好皇冠管),做好回装准备。

(11)桥管回装前抽掉盲板,回装后螺栓连接紧固好。

(12)桥管根部承插口用石棉绳密封(φ40 mm石棉绳,并提前浸泡)。

(14)桥管上各框架回装焊接,螺栓连接。首先将快注管道连接好,然后打开氨水,上升管和桥管装密封垫,螺丝紧固;各仪器仪表回装接线。

(15)将PROven系统砣杆调节好;杯阀与气缸连接并调试;送电、送气、打开阀门,各仪表调试恢复。

(16)桥管根部承插口放入石棉绳浇注沥青密封。

(17)待检修全部结束,并确认杯阀调节正常后,炭化室安排装煤,恢复正常生产。

4 结论

7.63 m焦炉桥管更换为国内首次,作业区对更换过程中危险因素进行了全面辨识。通过控制吸力以及用涂布黄油的特制的盲板和湿石棉布将集气管上和上升管的孔洞封堵起来避免了荒煤气的溢出和空气的吸入;通过开3、4眼炉口,用风管插入上升管内并固定牢靠有效压制了窜出的高温气体及火焰,同时科学制定作业方案,加强现场作业过程中的人员管理与安全措施的确认,使7.63 m桥管更换安全顺利完成。在对桥管进行更换后,作业现场无冒烟,无氨水泄露,员工作业环境得到了极大改善。同时在更换过程中积累了宝贵的经验,为下一步其他桥管的处理打下了坚实的基础,同时给国内同行提供了借鉴。