原型级配相对密度试验在爆破料填筑中的技术研究

2020-08-29张芳军赵红梅

张芳军,赵红梅

(中国水利水电第五工程局有限公司,成都,610066)

新疆阿尔塔什水利枢纽工程挡水坝为混凝土面板砂砾石-堆石坝,坝顶宽度为12m,坝长795m。爆破料填筑设计控制指标为孔隙率≤19.0%。该地区爆破料料场岩性为薄层灰岩,岩体单层厚0.1m~0.3m,裂隙发育,岩体完整性差,开采料中夹层料较多,施工过程中难以剔除,导致岩石比重不均一,在填筑施工质量控制过程中难以每个试坑进行填筑料比重检测,统一采用代表性试样比重值进行孔隙率的计算,导致不确定性因素较多,计算孔隙率较有一定的偏差性。

目前,设计根据新修订的《中国地震动参数区划图》(GB 18306-2015)和《水工建筑物抗震设计标准》(GB 51247-2018),复核了场地的设计地震动参数,工程场地不同概率水准的地震峰值加速度均较前期设计阶段有所提高,经复核大坝极限抗震能力有所降低。

1 料源物理力学性能

爆破料料场岩性为薄层灰岩,岩体单层厚0.1m~0.3m,裂隙发育,岩体完整性差,强风化层厚1.0m~1.5m,弱风化层可用作筑坝块石料。岩石中硬,爆破开挖后块径多在30cm以下,工程爆破料场石方开挖料大部分为白云岩及灰岩,该岩石中硬、强度较高,弱风化~新鲜岩块的饱和抗压强度为42MPa~61MPa,比重为2.69~2.79,软化系数0.39~0.68,各项指标均可满足块石料质量要求。爆破开采中多为有用层,但有部分岩体中所夹页岩饱和抗压强度仅为4.5MPa~7.2MPa,且抗风化能力弱,不宜作为块石料,为无用层,且局部带有黄铁矿带,开采时应需清除处理,但在高强度的填筑高峰施工期将难以清除处理,这将对坝体填筑质量控制带来更大的技术难题。

2 引用原型级配相对密度试验方法的意义

从20世纪80年代起,我国开始采用现代技术修建混凝土面板堆石坝,已建和在建的面板堆石坝已逾百座。目前,国内大坝爆破料填筑一直以来采用孔隙率指标进行控制,但均未对岩性变化大的爆破料筑坝进行系统的分析研究,因此,还有待于探索性地试验研究,来解决岩性变化大而影响坝体不均匀变形控制。不同地区的自然、施工、岩石条件都有较大的差别。因此,在利用爆破料填筑面板堆石坝方面,必然会有许多问题不断涌现,尤其是150m以上抗震安全指标较高的高坝上的利用研究。

3 爆破料填筑中原型级配相对密度试验

3.1 试验料备料

试验用料采用风干爆破料,分别按照粒径组600mm~400mm、400mm~200mm、200mm~100mm、100mm~80mm、80mm~60mm、60mm~40mm、40mm~20mm、20mm~10mm、10mm~5mm、5mm~0.075mm各粒径组进行人工筛分备料,各粒径组分别分开堆放备用。

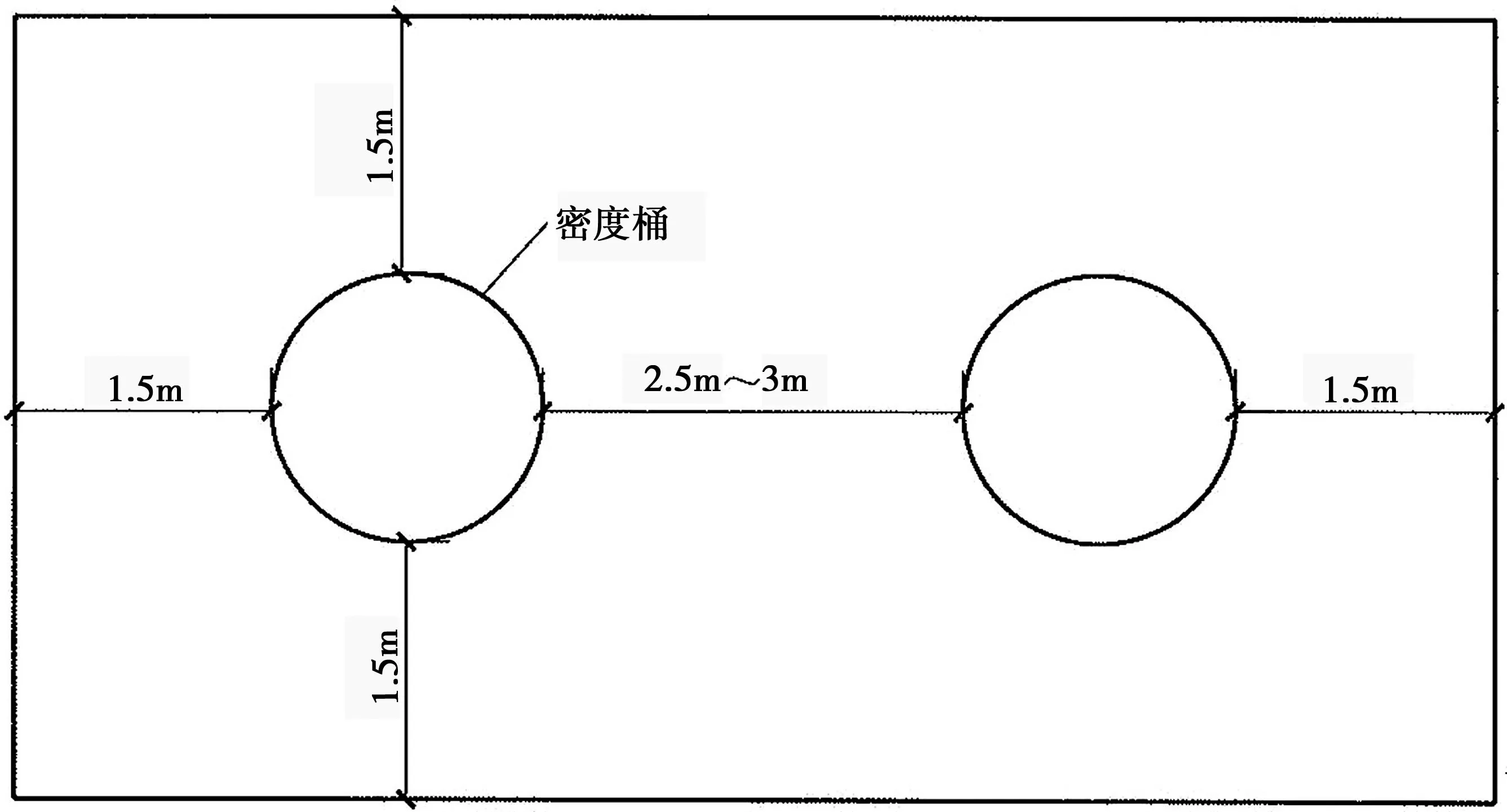

3.2 试验场地及密度桶布置

试验场地布置要求:试验场地面积约525m2(长35m,宽15m),其中筛料场地面积350m2(长35m,宽10m),密度桶布置面积为175m2(长35m,宽5m)。在试验场地预定布置桶位置下挖长25m×宽5m×深1m的布置槽,用选定的振动碾在场外按预定转速、振幅和频率起动,行驶速度2km/h~3km/h,振动碾压10遍后;在碾压体表面铺一层厚度为5cm左右的细砂,静碾2遍;在预定位置安放密度桶,用类型和级配大致相同的试验料铺填密度桶四周,将其中心点位置对应标示在试验场外。密度桶布置如图1所示。

图1 密度桶布置示意

3.3 试验步骤

3.3.1 试验料配料

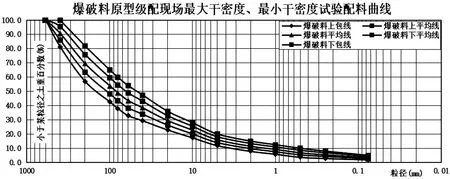

分别采用设计上包线级配、上平均线级配、平均线级配、下平均线级配、下包线级配的5个不同砾石含量配料。根据设计级配选择<5mm含量:12.0%、14.0%、16.0%、18.0%、20.0%做为最大干密度、最小干密度试验级配。

图2 爆破料原型级配料配料各级配线分布曲线

3.3.2 测定密度桶体积

采用灌水法测定密度桶体积,精确值1cm3。

3.3.3 最小干密度试验

采用人工松填法进行测定,按级配要求将配置好的试验料搅拌均匀后,四分法、将试验料均匀松填于密度桶中,装填时轻轻将试样放入密度桶内,防止冲击和振动,装填的试样低于桶顶10cm左右。用灌水法测料顶面到桶口的体积,最小干密度试验做平行试验,2次干密度的差值不大于0.03g/cm3,取其算数平均值。

3.3.4 最大干密度试验

(1)在测定完最小干密度试验后继续将试验料均匀松填于密度桶至高出密度桶20cm左右,用类型和级配大致相同的试验料铺填密度桶四周,高度与试验料齐平。

(2)碾压设备使用YZ32Y2型自行式振动平碾,工作质量为32t,碾宽2.2m,振动频率0~28Hz,名义振幅为1.83mm,激振力为590kN无级可调。将选定的振动碾在场外按预定转速、振幅和频率起动,行驶速度2km/h~3km/h,按“进退法”碾压,碾压遍数按一进一退2遍计算,振动碾压26遍后,在每个密度桶范围内微动进退振动碾压15min。在碾压过程中,应根据试验料及周边料的沉降情况,及时补充料源,使振动碾不与密度桶直接接触。

(3)测定试样体积

①人工挖出桶上及桶周围的试验料至低于桶口10cm左右为止,并防止扰动下部试样,用灌水法测料顶面到桶口的体积;

②将桶内试料全部挖出,称量密度桶内试样质量,并进行颗粒分析和含水率试验,最大干密度试验做平行试验,2次干密度的差值不大于0.03g/cm3,取其算数平均值。

3.3.5 现场原型级配试验颗粒级配分析

按照《土工试验方法标准》(GB/T 50123-2019),颗料级配分析试验采用筛析法。

首先,将现场密度测定时试坑挖出的试样全部通过46cm×76cm的圆孔标准土壤筛(筛孔尺寸依次为100、80、60、40、20、10、5mm)逐级进行现场筛分,对于粒径大于100mm的土样采用钢制圆孔尺寸套环逐一测量其最宽处并记录。

其次,将小于5mm的筛底取小样约5kg带回室内烘干后用震击式标准振筛机进行0.075mm含量试验(此时采用φ30×5cm的国家新标准土壤筛,筛孔尺寸为0.075mm)。

最后,以小于某粒径的土样质量占全部土样总质量的百分数为纵坐标,以粒径(mm)为对数横坐标绘制土样颗粒级配曲线。

3.4 试验主要成果

3.4.1 最小干密度、最大干密度

不同P5含量所对应的最小干密度、最大干密度,施工填筑设计孔隙率控制值≤19.0%干密度所对应的压实度之间的变化关系如表1所示。

表1 不同P5含量所对应的最小干密度、最大干密度

3.4.2 试验用水

试验用水采用洒水车运输至试验现场,经测量水温范围为17℃~20℃之间,其相应的密度范围为0.998802g/cm3~0.998232g/cm3,试验中取其标准值1g/cm3做为计算采用数值。

3.4.3 颗粒级配分析

碾压后颗粒级配检测共5组,试样是现场原型级配最大干密度试验试桶内全料试样,分别采用设计上包线级配、上平均线级配、平均线级配、下平均线级配、下包线级配5个不同P5含量配料。根据设计级配选择<5mm含量12.0%、14.0%、16.0%、18.0%、20.0%做为最大干密度、最小干密度试验级配。

(1)设计上包线级配(<5mm含量12.0%),碾压后<0.075mm含量比碾压前增加了0.5%,<5mm含量比碾压前增加了4.7%,表层有15cm厚压碎层。

(2)上平均线级配(<5mm含量14.0%),碾压后<0.075mm含量比碾压前增加了1.0%,<5mm含量比碾压前增加了6.0%,表层有13cm厚压碎层。

(3)平均线级配(<5mm含量16.0%),碾压后<0.075mm含量比碾压前增加了0.5%,<5mm含量比碾压前增加了3.7%,表层有11cm厚压碎层。

(4)下平均线级配(<5mm含量18.0%),碾压后<0.075mm含量比碾压前增加了0.5%,<5mm含量比碾压前增加了2.0%,表层有10cm厚压碎层。

(5)设计下包线级配(<5mm含量20.0%),碾压后<0.075mm含量比碾压前增加了0.4%,<5mm含量比碾压前增加了1.4%,表层有8cm厚压碎层。

从颗粒级配来看,试验碾压前、后级配对比试验分析,碾压后粒径<5mm含量变化在1.4%~6.0%之间,<0.075mm含量变化在0.4%~1.0%之间;碾压后粒径<5mm含量变化量较小,>5mm含量变化量较大,尤其是100mm~600mm粒级之间的破碎率较大。

4 在施工填筑现场质量控制中的应用效果分析

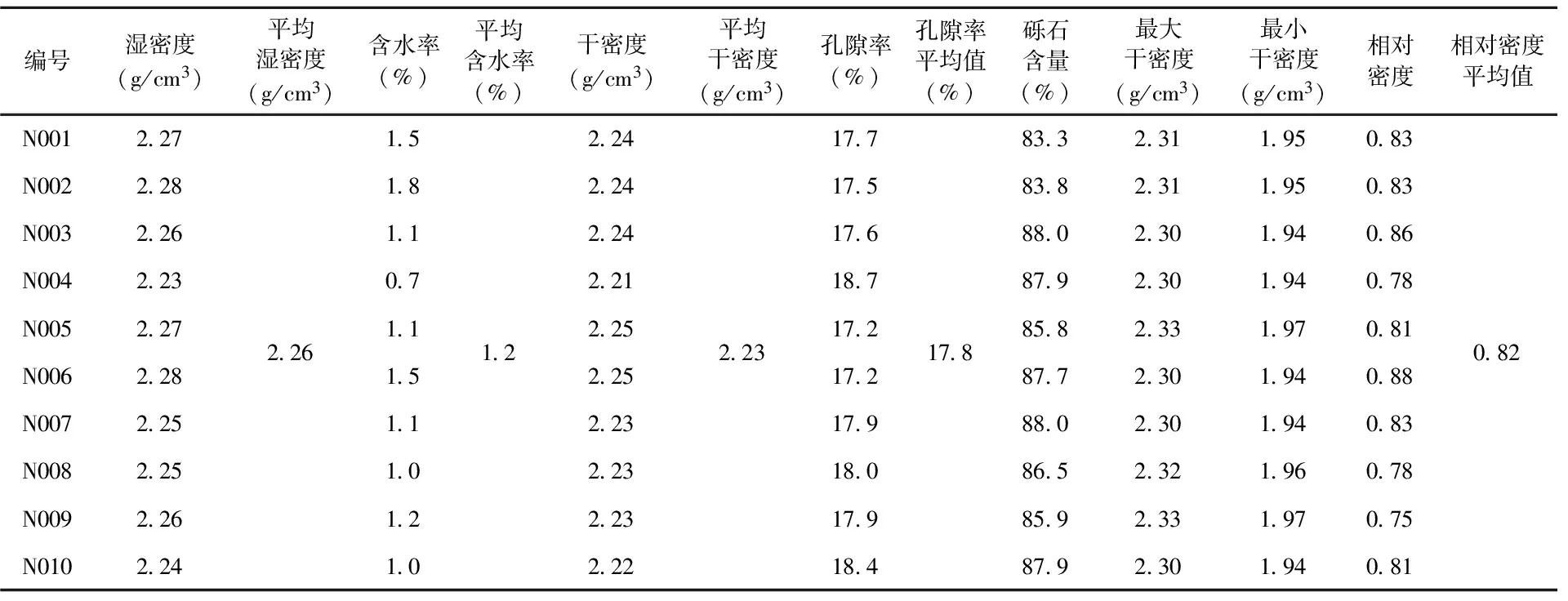

通过现场施工试验检测成果数据统计(见表2)分析,孔隙率平均值为17.8%,满足设计指标控制≤19.0%的要求,对应相对密度平均值为0.82,施工过程中相对密度控制为不小于0.80为宜;对应压实度平均值为96.5%,施工过程中压实度控制为不小于95.0%为宜。

表2 现场试验检测结果统计

5 结语

针对爆破料岩性变化大,解决填筑碾压后密度不均一现象,通过借鉴现有砂砾石料原型级配相对密度试验方法标准,对爆破料进行现场原型级配相对密度试验分析研究,研究爆破料采用砂砾料原型级配相对密度试验的方法,可以提高爆破料填筑施工碾压后质量控制分析的精度,提高爆破料填筑质量控制一次验收合格率,并能够指导现场施工,降低爆破料返工重复碾压的成本,同时也可避免过压,优化碾压遍数,提高压实质量的均匀性,提高成本的控制水平,提高现场试验检测控制标准的稳定性、快速性、准确性,提高施工进度,减小坝体变形、提高大坝抗震安全储备和控制大坝施工质量。