带槽孔预制桥面板预应力筋张拉合理顺序分析

2020-08-27吴玲琳苏庆田俞文生曾明辉邱文东

吴玲琳 苏庆田,* 俞文生 曾明辉 邱文东

(1.同济大学土木工程学院,上海200092;2.江西省高速集团有限公司,南昌330025)

0 引 言

钢-混凝土组合结构桥面板,不仅将桥面荷载分配并传达给梁格承重体系,而且还与钢梁形成一体直接承担荷载[1]。目前,中小跨度的钢-混组合梁桥常采用双主梁的设计形式,这对混凝土桥面板的跨径提出了更高的要求。日本相关规范中指出,双主梁桥的预应力桥面板的跨径有时会超出《公路桥梁规范》中规定的6 m适用跨径[2],需在混凝土桥面板中施加横向预应力筋,通过预加应力能有效延缓板中裂缝的出现,提高板截面的抗裂性能和截面刚度[3]。预制桥面板由于其施工速度快、养护费用小、收缩徐变应力小的特点,得到了广泛应用。其中,剪力槽和桥面板之间的现浇部分的处理以及横向预应力筋的张拉方式等是施工中的关键技术[4]。

关于预应力筋对桥面板的影响,余志武等[5]通过对18 根部分预应力组合梁模型试验探究梁桥纵向负弯矩区受力性能的影响因素。试验发现,负弯矩区综合力比Rp、栓钉间距p、钢梁与混凝土板的相对高度比hs/hc是影响负弯矩区裂缝宽度的主要因素。张雅杰[6]利用有限元软件ANSYS分析钢格-混凝土组合桥面板得出:随着横向体外预应力筋数量的增多,桥面板拉应力和挠度先稳定减小,随后拉应力和挠度的减小趋势逐渐减缓。邓志刚[7]利用MIDAS模型对组合连续梁桥预应力施加方法进行探究,发现当桥面板采用分期浇筑,结合体内预应力的张拉时,可以显著降低施工过程中桥面板的拉应力。

目前,学者对组合梁桥面板的研究主要针对纵向负弯矩区的裂缝开展情况,对于施工中预制桥面板的受力情况研究甚少。因此,本文主要结合一实际工程,分析在工厂预制时张拉横向预应力对桥面板受力性能的影响,以期为实际工程施工提供合理的施工方案。

1 工程背景

江西省抚州市某工程为3×30 m 的三跨钢板组合梁,桥宽12.65 m,主梁采用2 片工字形组合梁,梁高2.0 m,腹板净距7.05 m。桥面板采用预制桥面板。预制板纵向长为3 m,采用钢筋混凝土湿接缝连接;横向采用全宽预制,通过设置横向预应力改善桥面板受力。桥面板预留剪力钉槽口,槽口纵桥向长为775 mm,横桥向宽为700 mm。桥面板横向预应力筋采用扁锚4φs15.2 的钢绞线,沿顺桥向以500 mm 等间距布置,张拉控制应力为1 339 MPa。其中,预制桥面板如图1(a)、图1(b)所示,预应力筋布置及编号如图1(c)、图1(d)所示。

图1 1/2宽预制桥面板布置图(单位:mm)Fig.1 1/2 wide prefabricated bridge deck layout(Unit:mm)

2 施工方法

本工程采用吊装桥面板的方式施工。由于预制桥面板的跨径长达7.05 m,为减小吊装施工时桥面板可能出现的拉应力,需在工厂预制时先张拉部分预应力。预应力筋编号及布置如图1(c)所示。总体上考虑下述两种施工张拉方式(以下简称施工方式一、二)对整体桥面板的影响。

方式一:同时张拉6 根预应力筋。具体可分为三个步骤:步骤1,在工厂预制时先张拉a%控制应力;步骤2,吊装桥面板;步骤3,在槽口封上后继续张拉剩余(1-a%)的部分预应力。其中,a为0,10,20,…,100。

方式二:考虑到②号和⑤号预应力筋恰巧位于剪力钉槽口处,在未封槽口时进行张拉有一定的难度。故改为:步骤1,在工厂预制时张拉除②、⑤号筋外剩余四根预应力筋的a%控制应力;步骤2,吊装桥面板;步骤3,在槽口封上后一次张拉②、⑤号预应力筋,并继续张拉其余四根的(1-a%)部分预应力。其中,a为0,10,20,…,100。

本文选用有限元分析软件ANSYS 建立实体模型模拟施工方式及相应步骤。在建模中忽略预应力筋束的圆弧过渡段。混凝土板采用实体单元solid45模拟,预应力筋采用杆单元link8模拟。有限元模型如图2所示。支座约束如图3所示。

图2 组合梁有限元模型Fig.2 Finite element model of composite beam

图3 1/2约束示意图(单位:mm)Fig.3 1/2 wide constraint diagram(Unit:mm)

本次分析中混凝土自重根据材料密度程序自动计入,而预应力筋张拉应力采用降温方式输入。各材料参数和荷载如下:

(1)混凝土:标号为C50,容重为26 kN/m3,弹性模量3.45×104MPa,泊松比1/6。

(2)预应力钢绞线:计算弹性模量为1.95×105MPa。

3 施工方式一下的桥面板受力分析

本文主要对桥面板上、下表面的横向应力进行提取分析。在应力提取中,主要关注槽口附近、桥面板中段及梁板连接处等位置的应力状况。为方便下文叙述,对提取点进行如图4 所示标号。其中,桥面板上表面编号为1~8,槽口局部处为a~h;下表面编号为对应的1′~8′和a′~h′。由于吊装桥面板时和吊装前(即步骤2 和1)除吊点处其余的应力结果相近,故不专门描述吊装桥面板时(步骤2)的应力分布。

图4 提取点编号示意图(单位:mm)Fig.4 Extract point number schematic(Unit:mm)

3.1 桥面板应力分布情况

下文将工厂预制时所张拉的预应力占总预应力的百分比(以下简称为先张拉百分比)从0%~100%按10%的级差进行应力云图的对比分析。

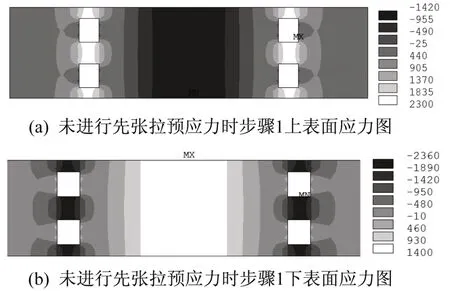

首先,未进行先张拉预应力筋时桥面板(即步骤1)的应力如图5 所示。可以发现,桥面板的横向应力除槽口处在纵向上分布基本均匀。上表面中部压应力最大,槽口处拉应力最大,最大拉应力位于点6 处,为2.3 MPa,超出混凝土的允许拉应力,在吊装时易出现开裂问题;下表面反之,该结果符合定性分析中的双悬臂简支梁的应力分布。

图5 未张拉预应力筋时步骤1下混凝土应力图(单位:kPa)Fig.5 Concrete stress diagram under step 1 when tensioning tendons un-tensioned(Unit:kPa)

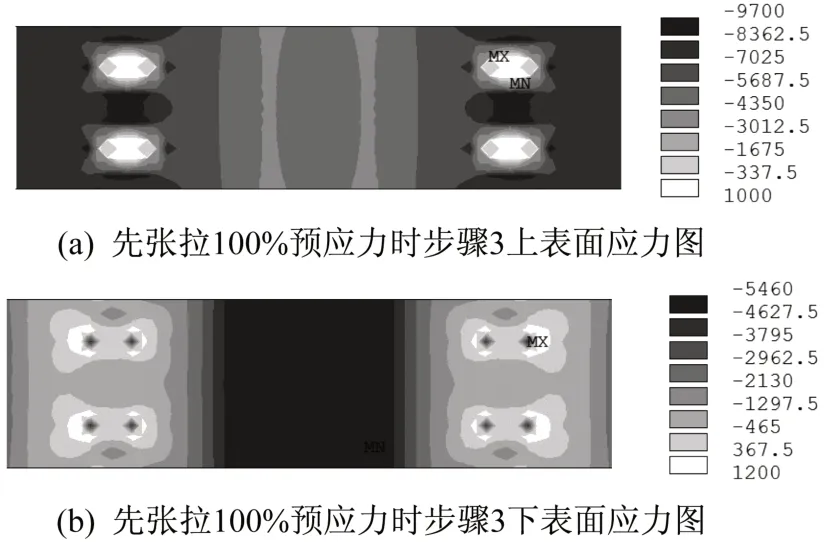

若在工厂预制时全部张拉六根预应力筋(即先张拉100%时)的应力如图6 所示。此时,槽口处应力分布不均,d,e 点为拉应力集中区,拉应力约为1 MPa,g 点为压应力集中区,压应力约为-10 MPa。上表面的压应力从槽口附近向两侧逐渐递减,桥面板中段的压应力最小,悬臂处和离开槽口一倍距离的压应力次之。下表面应力情况与上表面相反,桥面板中段压应力最大,约为-5.5 MPa,槽口处有较大的拉应力约为1 MPa。

图6 先张拉100%时步骤1下混凝土应力图(单位:kPa)Fig.6 Concrete stress diagram under step 1 when pulling 100%first(Unit:kPa)

其次,未进行先张拉预应力时成桥下(即步骤3)的应力如图7 所示。整体桥面板除下表面剪力槽部位有较小的拉应力(约0.94 MPa)外,均处于受压状态。上表面压应力由原槽口处向两端递减,槽口处最大压应力为-8.2 MPa;下表面反之,桥面板中段压应力最大,约为-5.5 MPa。

图7 未张拉预应力筋时步骤3下混凝土应力图(单位:kPa)Fig.7 Concrete stress diagram under step 3 when tensioning tendons un-tensioned(Unit:kPa)

先张拉100%时成桥下应力如图8 所示。其大致情况同图7 一致,但上表面原槽口处的应力集中现象十分明显,且槽口处点d、e 拉应力问题突出,而槽口纵向两侧则处于受压状态。上表面最大压应力为-9.7 MPa,位于两槽口连线中段处;下表面最大压应力位于桥面板中段,为-5.5 MPa,槽口处拉应力为1.2 MPa。

图8 先张拉100%时步骤3下混凝土应力图(单位:kPa)Fig.8 Concrete stress diagram under step 3 when pulling 100%first(Unit:kPa)

综上所述,预应力的张拉能有效减少步骤1下桥面板中段的拉应力,也能提高成桥后的预应力利用效率。但槽口处应力不均现象会随先张拉预应力百分比的增大而增强。

3.2 不同预应力对桥面板受力的影响

由4.1可知,槽口附近及桥面板中段随先张拉应力百分比的变化明显。故提取上下表面点6、6′(槽口附近)及8、8′(桥面板中段),槽口处点a、a′(槽口上侧)及d、d′,e、e′(槽口左右两侧)进行比较。

将上述点应力按10%的先张拉预应力百分比级差进行提取,如图9所示为点6、6′及8、8′在不同百分比下的应力情况。由图可得,提取点应力与先张拉预应力百分比呈线性变化,且步骤3下均受压,最大压应力位于点6 处。在预应力作用下,上表面的压应力大于下表面。未先张拉预应力时步骤3 的最大压应力约为-6.1 MPa;而先张拉100%预应力时步骤3的最大压应力约为-8.7 MPa,增幅为43%,此时,步骤1 和步骤3 下的提取点应力基本重合。其他工况按线性差入计算即可。

图10 所示是槽口处提取点在不同先张拉应力百分比下的应力情况。可以发现,应力也与先张拉预应力百分比呈线性关系。点a、a′应力较低,故不予赘述,d、e两点应力接近:在步骤1下先张拉预应力为0%时应力为0 MPa,随着先张拉预应力的增大拉应力也随之增大。步骤3 受后续工序影响,d、e 两点在先张拉预应力为0%时约为-8 MPa;而当先张拉预应力超过35%时,应力也随之变为拉应力。当先张拉预应力为100%时,步骤1和3下的d、e点应力均高达15 MPa。

总体而言,提取点应力均与先张拉百分比呈线性关系。当先张拉百分比超过20%时,除槽口位置外,桥面板上下表面提取点均受压。然而,槽口部位的应力集中现象也随先张拉百分比的增大而线性增大。槽口左右处点d、e 的拉应力极大,且不随后续施工而减缓。

图10 桥面板槽口处提取点应力(单位:MPa)Fig.10 Extracting point stress at the bridge deck notch(Unit:MPa)

4 施工方式二下桥面板受力分析

采用施工方式二对剪力钉槽口处的应力集中影响进行优化。图11、图12 分别为①、③、④、⑥号预应力筋在工厂预制时张拉全部控制应力下在步骤1、步骤3的应力分布情况。

在步骤1 时,同图6 相比,槽口处依旧存在左右两侧受拉,纵向侧受压的状况,但槽口处应力集中现象有所缓解。桥面板上表面槽口左右侧的拉应力约为0.5 MPa,槽口上下侧有最大压应力约为-11.5 MPa。下表面槽口左右两侧的拉应力约为0.6 MPa,拉应力分布在槽口及距槽口1 倍范围内;下表面最大压应力在桥面板中段,为-3.4 MPa。在离开槽口约1 倍距离时,桥面板纵桥向的应力分布逐渐均匀。

在步骤3 时,同图8 相比,混凝土上表面均受压;下表面除槽口处受拉(约0.8 MPa)外,也均受压。上表面最大受压区为点2、点6 附近,约-12.6 MPa。桥面板中段上表面压应力为-3.0~-4.4 MPa,下表面为-4.7~-5.5 MPa。

通过对比发现,采用方式二后槽口处应力集中现象得到明显缓解。这是由于在方式一下点d处恰好有预应力筋穿过,故而该处的应力集中现象极为明显,最高应力可达15 MPa 左右。且在后续二次张拉时,该处的拉应力不能得到消除。但采用方式二时,该处的预应力筋尚未张拉,因此槽口处的局部应力基本在可控范围内。

图11施工方式二下先张拉100%时步骤1混凝土应力图(单位:kPa)Fig.11 Concrete stress diagram under step 1 when pulling 100%first by the second method(Unit:kPa)

图12施工方式二下先张拉100%时步骤3混凝土应力图(单位:kPa)Fig.12 Concrete stress diagram under step 3 when pulling 100%first by the second method(Unit:kPa)

5 不同施工方式的结果比较

根据4.2 的计算结果,提取上表面点6(槽口附近)、8(桥面板中段)和槽口处上表面点a(槽口上侧)、d 及对应下表面点a′、d′进行分析。具体结果如图13、图14所示,其中,虚线为采用施工方式一下提取点的应力;实线为施工方式二下对应应力。

如图13 所示为点6、点8 在不同施工方式下的横向应力图。点6 位于槽口附近的桥面板中部,该处有预应力筋直接穿过,对此点的影响较大,因此在步骤1 时该点在两施工方式下的数值差异不大。在步骤3 时已张拉完全部控制应力,此时点8 的压应力约为-4.5 MPa,且不受先张拉预应力百分比和不同施工方式的影响,在两施工方式下的应力基本一致。而点6 受槽口影响,在施工方式二下的压应力较大。当先张拉100%应力时,采用方式一时点6 应力为-8.7 MPa,采用方式二为-11.4 MPa,最大差值为±2.18 MPa。

图13 各施工方式下点6、8应力(单位:MPa)Fig.13 Points 6 and 8 under each construction method(Unit:MPa)

如图14 所示,采用施工方式二能明显减少槽口处应力集中现象。在原方式一时点d和d′随先张拉百分比变化明显。而在方式二下,d、d′点变化明显变小,且a、d、a′三点均在不同先张拉百分比下处于受压状态。d′点的拉应力为变化值仅为0.7 MPa(先张拉0%)~0.2 MP(先张拉100%);拉应力均处于可控范围内。

对比发现,采用施工方式二能有效缓解槽口处的应力集中现象,且在方式二下,桥面板的压应力高于方式一。

图14 各施工方式下步骤3时点a、d及下表面对应点a′、d′应力(单位:MPa)Fig.14 Points a、d and a′、d′under each construction method under step 3(Unit:MPa)

6 结 论

结合具体工程实例,利用有限元分析软件ANSYS 对不同先张拉百分比和张拉根数下预制混凝土桥面板进行模拟,可得出以下结论:

(1)桥面板各点应力与先张拉百分比呈线性关系,在先张拉预应力为0%时,成桥时的最大压应力约为-6.1 MPa,在先张拉预应力为100%时成桥的最大压应力约为-8.7 MPa,增幅为43%。

(2)同时张拉所有预应力筋时槽口处的应力集中现象明显,且不随后续预应力筋张拉而减缓。槽口左右两侧的拉应力较大。当先张拉预应力为100%时,步骤1 和步骤3 下的槽口左右两侧应力可高达15 MPa。

(3)先张拉时避开槽口处预应力筋能有效减缓槽口处的应力集中情况。槽口处上表面的应力基本处于受压状态,下表面槽口左右两侧的拉应力也处于可控范围内。当先张拉预应力为0%时,槽口两侧点的拉应力为0.7 MPa;当百分比为100%时,拉应力为0.2 MPa。

(4)先张拉时避开槽口处预应力筋时成桥下的桥面板压应力更高。当先张拉100%应力时最大压应力为-11.4 MPa,而同时张拉所有预应力筋时为-8.7 MPa,两者的最大差值为±2.18 MPa。

(5)对比桥面板受力状况和可施工性可得出的推荐施工方案为:步骤1,在工厂预制时,一次张拉①、③、④、⑥号预应力筋;步骤2,吊装混凝土;步骤3,待混凝土梁与钢梁结合后,再一次张拉②、⑤号预应力筋。