某钢箱梁桥整体顶升施工风险分析与控制

2020-08-27金明东

金明东

(南通市港航事业发展中心,南通226000)

0 引 言

桥梁顶升技术自20世纪50年代末传入我国,从天津狮子林桥顶升(2003 年)开始得到迅速应用发展。截至目前,钢筋混凝土连续箱梁、简支箱梁和板梁、曲线梁、钢箱梁及拱桥等各种形式梁体的整体同步顶升及调坡顶升均有大量成功案例[1]。《桥梁顶升移位改造技术规范》(2018 年)的颁布实施,标志着我国桥梁顶升技术已日趋成熟、规范。桥梁顶升是对既有旧桥的改造,原桥结构形式及现状构成了顶升改造的特定条件,因此每个顶升工程都存在不同的安全风险及技术难题,需要有针对性的施工方案及措施。

综合现有的施工方案,为了实现桥梁顶升,桥梁下部结构将被切断,从而导致桥梁的受力特征和稳定状态发生较大改变,由此带来的施工风险不言而喻[2-3]。桥梁整体顶升常需要增加复杂的下部临时支撑,并将相关荷载进行转移,比如设置受力转换所需的托体体系如抱柱梁结构[4-6]、临时支撑结构等[7];而为了避免桥梁发生不必要的侧移,常设置临时限位装置,并可提供一定程度上预警功能[8-9]。

顶升过程中桥梁结构本身改变而与原始受力状态的不同,可能增加安全风险。因为如果未能严格设定和控制施工精度,就很难保证大桥在整体顶升施工过程中各顶升点的同步上升,其不同步垂直误差过大很可能会导致箱梁变形过大、出现裂缝、发生侧移,甚至倾覆破坏[10-12]。在各顶升点中,可能产生原来结构设计时没有考虑的局部受力改变,相应导致梁体局部受损从而引起整体破坏的严重风险。

综上所述,对既有梁桥实施整体顶升施工存在较大的安全风险,如何有效分析和控制安全风险是值得重视和深入研究的问题。本文以南通新G204大桥顶升项目为研究对象,开展相关风险分析并实施验证相应控制措施。

1 项目概况

原桥位于新G204 线路上,于2009 年建成通车。主桥梁体为变截面连续钢箱梁,跨径布置为(50+80+50)m,桥面宽度组成2×[0.25 m(护栏)+1.55 m(人行道)+3.5 m(非机动车道)+0.5 m(机非分隔带)+12 m(行车道)+0.5 m(护栏)]+3 m(中央分隔带)=39.6 m。桥位处水面宽150 m,通航孔净宽60 m,净高5.5 m,通航孔净空不满足三级航道(60×7 m)通航要求。

图1 桥梁现状图Fig.1 Bridge status picture

根据2018 年7 月份的检测报告可知,原桥结构状况良好,完全可以满足交通运营的要求,且主跨跨径满足三级航道对通航宽度的要求。根据三级航道对通航净空的要求,采用整体顶升的方式使桥梁整体抬高2.40 m。

过渡墩为桩柱式桥墩,通过施工上下抱柱梁断柱顶升的方式实施顶升,参见图2;主墩处直接在承台上安装钢支撑顶升梁体,参见图3。

图2 过渡墩顶升示意图Fig.2 Diagram of lifting of side pier

图3 主墩顶升示意图Fig.3 Diagram of lifting of main pier

2 主要施工风险分析与控制措施

桥梁顶升工程的关键技术包括:托换构件的界面剪切受力机理、顶升临时钢支撑稳定性、顶升限位措施、顶升同步控制方式及可靠性、原始结构受力状态改变等,这些关键技术自桥梁顶升出现以来就被工程技术人员及研究人员进行了重点关注及研究。因为这些环节的失效,会直接导致顶升梁体的倾倒或垮塌,造成巨大经济损失与安全事故,因而这些薄弱环节通常是风险源所在。下文分别就上述风险分别进行分析并提出相应的处理和控制措施。

2.1 托换构件与界面受力

针对图2 中的抱柱梁施工中,在截断墩柱以后,所有上部荷载均要通过抱柱梁下缘千斤顶传递给临时支撑。由于抱柱结构采用的是外包墩柱形式施工,一旦抱柱梁与墩柱间的界面滑脱,将会导致整个上部结构直接坍塌。

根据图2 所示的托换结构,结合相应支撑点的荷载受力,在设计过程中严格按照国家规范《桥梁顶升移位技术规范》进行设计与施工外,同时进行了墩柱表面凿毛和植筋等施工,进一步提升界面受力性能。

过渡墩为桩柱式结构,每个桥墩为两个φ1.5 m钻孔灌注桩,立柱为φ1.4 m 圆形墩柱。根据墩柱结构,需设置上下抱柱梁,顶升设备安装于上下抱柱梁之间,切割断柱,然后进行顶升施工。考虑桥梁顶升过程限位设置的需要,将抱柱梁设置为12.8 m×2.8 m,高1.2 m。抱柱梁的具体设置位置根据施工现场原地面标高情况进行上下调整,以满足顶升施工要求为准。

2.2 墩柱的临时支撑稳定

连续梁结构中,中墩墩柱受到上部荷载大于过渡墩。顶升过程中,临时支撑的静力作用相对容易计算,但除了通过结构分析确定临时支撑受力外,同时要关注其稳定性能。

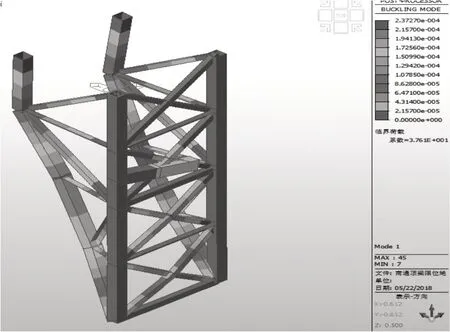

本项目临时支撑结构材料均采用Q235 钢材,顶升结构高度按照6.5 m 考虑。钢筒直径为500 mm,壁厚为12mm;纵横向弦杆除上面一排横桥向采用 150×8 方钢外均采用 100×6 mm 的方钢,腹杆采用L75×8 的角钢。利用MIDAS Civil 软件模拟施工过程中钢支撑受力模式。

计算得到钢支架的最大压应力为141.4 N/mm2,最大拉应力为131.7 N/mm2。各构件应力均小于190 N/mm2,满足《公路钢结构桥梁设计规范》(JTG D64—2015)的要求。

根据上部荷载计算,考虑在水平力作用下,结构更为不利,因此不单独考虑结构在自重下的失稳模态。为了降低施工风险,受力计算中,在明确的受力荷载基础上增加水平方向2%的顶升力,以获取不利情况下的结果;在稳定计算中,增加了顺桥向和横桥向荷载。模拟钢支撑单柱承受竖向荷载1125 kN,顺桥向水平荷载22.5 kN,横桥向水平荷载22.5 kN。

计算得到前几阶失稳模态中,最小的稳定系数为23.5(图4)。满足《公路钢结构桥梁设计规范》(JTG D64—2015)的要求。

图4 支撑整体一阶失稳模态Fig.4 First order instability mode of the whole support frame

2.3 顶升限位受力性能

本工程顶升限位的竖向及斜撑结构采用150×8 方钢管构件,横向及斜杆均采用 L75×8 角钢构件。方钢管长度为3.5 m,分为4层,横桥向方钢管间距为1.5 m,顺桥向斜撑方钢管间距为2 m。结构材料均采用Q235 钢材。利用MIDASCivil 模拟施工过程中桥墩处纵横向限位装置的受力情况。

在计算过程中,为了控制施工风险,水平力按顶升荷载的2%取值,横桥向在桥梁顶部作用横向水平力180 kN,顺桥向在桥梁顶部作用横桥向水平力180 kN。

计算得出模型所有构件的最大压应力为124.8 N/mm2,最大拉应力为 157.8 N/mm2,均小于190 N/mm2,满足《公路钢结构桥梁设计规范》(JTG D64—2015)的要求。水平向最大位移为5.2 mm,最小的稳定系数为37.6(图5)。说明在横向荷载作用下,结构的稳定性能够满足要求。限位装置本身就是降低施工风险辅助措施之一,上述计算结果证明了辅助装置自身的结构安全性。

2.4 顶升同步控制

由于顶升的桥梁为连续结构,为了保持原有结构的设计受力状态,必须采用同步顶升施工方案。但考虑到施工过程受到不确定因素影响,依然存在不同步风险,因此需要提前做好顶升同步性控制指标的确定,以指导施工控制允许值。

图5 限位装置稳定性分析Fig.5 Stability analysis of limit device

既有桥梁结构形式各不相同,且经过多年的运营,对梁体的应力状态没有一个准确的把握,桥梁顶升时各个控制点之间同步性控制值的确定向来是项目各相关方的重点关注点。

本项目实施前,对全桥上部结构采用MIDAS Civil 有限元软件建立计算模型,通过计算,分析了强制位移作用(主墩±10 mm,过渡墩±10 mm,主墩单侧±10 mm,过渡墩单侧±10 mm)下的应力分布情况,参见图6。

图6 全桥强制位移应力状态图Fig.6 Stress state diagram under forced displacement of the whole bridge

经过计算,在±10 mm 强制位移作用下,结构顺桥向附加应力变化为16.7~16.09 N/mm2,不会对结构安全造成影响。在实施施工过程中,严格控制各顶升点不均匀垂直误差为±8 mm,小于计算的±10 mm强制位移,从而保证顶升风险可控。

2.5 顶升施工中桥梁结构状态改变影响

2.5.1 过渡墩偏压问题

新G204 大桥整体改造方案为:主桥顶升2.40 m;引桥上部结构重建,墩柱接高。主桥钢箱梁顶升前引桥上部结构全部拆除完成,过渡墩盖梁单侧受压,如果不采取应对措施,顶升过程中存在盖梁倾斜、移位的风险。

控制措施:过渡墩千斤顶顺桥向非对称布置。对切割面以上的盖梁、墩柱、上抱柱梁的重力及支座反力进行加权计算,以确定千斤顶顺桥向偏移距离(图2 中F1、F2、F3、F4 分别为盖梁重力、切割面以上墩柱的重力、上抱柱梁重力、支座处竖向压力;F5、F6为千斤顶顶升力),参见图7、图8。

图7 千斤顶非对称布置示意图Fig.7 Asymmetrical arrangement of jack

图8 千斤顶分组布置示意图Fig.8 Block arrangement of jack

2.5.2 主墩支点箱梁隔板受力

为了确保所有顶升千斤顶合力中心点与原桥一致,且考虑施工工作空间要求,主墩两侧的顶升千斤顶安装位置均偏离原支座中心线2.50 m,原支座对应的梁体内壁横隔板及加劲肋板均为25 mm厚钢板,而顶升支点处横隔板厚度仅为12 mm,且无加劲肋板,且人孔尺寸较大,顶升时该横隔板承受顶升集中力,受力变化较大。

为降低本次顶升风险,需要对支点处横隔板进行加固。在横隔板两侧,人孔下沿至箱梁底板的高度范围内,焊接剪力钉、绑扎钢筋笼,浇筑横桥向钢筋混凝土梁,使千斤顶的顶升力更均匀地传递至横隔板,参见图9。

图9 横隔板钢筋混凝土加固图Fig.9 Reinforcement of diaphragm plate

主墩顶升支点处横隔板左右箱室有一大一小共两个人孔。通过分析和计算,并结合现场实际条件,本次加固采用横隔板人孔钢板封闭,并在千斤顶位置横隔板加肋补强的方式来完成,参见图10。

图10 人孔封闭加固图Fig.10 Manhole reinforcement drawing

用12 mm 钢板(Q345)封闭人洞,采用单边坡口焊。为减少对钢箱梁原有结构的破坏,焊接钢板只需在门洞护口肋板内侧焊接即可。加固钢板由钢箱梁两端检查口进入。由于检查口仅有700 mm×500 mm大小,遂将钢板加工为600~650 mm宽度,运至加固门洞位置,先由角钢进行钢板的整体连接定型,然后进行拼焊成型,最后焊接至加固人孔。

在千斤顶对应横隔板位置,需要进行局部加固补强。在每个千斤顶对应横隔板位置,设置两对(共四片)竖向加劲肋,与横隔板焊接。加劲肋采用Q345 钢板,厚度12mm,宽度120mm,高度2 000 mm。一个千斤顶位置上两对加劲肋的间距为350 mm。加劲肋与横隔板采用角焊缝连接。

同时,在钢筋混凝土加固状态下,横截面承受的剪力按照刚度进行分配。根据等效刚度原理,分别对加固混凝土及钢结构的抗剪强度进行计算。

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)第5.2.9 条对按抗剪刚度分配后混凝土进行抗剪计算;根据《公路钢结构桥梁设计规范》(JTG D64—2015)第5.3.1 条对按抗剪刚度分配后的钢结构进行抗剪计算;根据《公路钢结构桥梁设计规范》(JTG D64—2015)第5.1.5 条相关规定计算加劲肋板宽厚比;根据《公路钢结构桥梁设计规范》(JTG D64—2015)第5.3.4 条计算加劲肋板抗压强度。以上计算均能满足规范要求。

2.5.3 主墩附近梁段受力

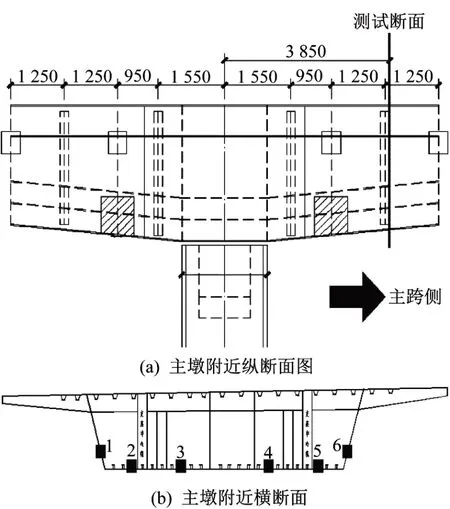

主墩处顶升支点位置与原支座位置距离较远,开始实施顶升后应力重分布较为明显。顶升过程中对梁体应力变化进行实时监测,重点观察顶升支点附近处的梁体应力变化,监测点布置参见图11。

图11 应力监测点布置图Fig.11 Arrangement of stress monitoring

由于钢箱梁受温度影响显著,所以监测过程中选取同一温度条件下进行测量,应力监测成果参见表1。

表1 主墩附近顶升支点处应力理论值与实测值Table 1 Theory stress and measured value near the main pier N/mm2

顶升过程中和落梁后,各测点的应力值在理论计算范围以内,应力状态稳定,证明了结构安全性,达到预期设计和施工目标。

3 整体施工实施效果

为了验证所有风险控制处置后的实施效果,本工程进行了实际施工过程中结构变形监测,包括顶升高度、桥面线形、桥梁中线、梁体端头纵向位移和承台沉降。

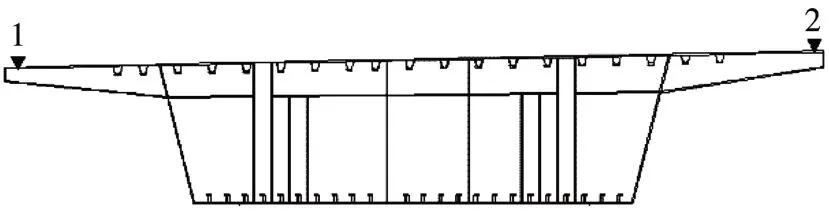

连续梁划分13 个标高测试截面,如图12 所示,桥梁顶升高度在顶升墩截面布设测点,采用全站仪和对中杆棱镜测量;桥面线形采用水准仪测量;桥梁中线、梁体端头纵向位移由全站仪测试数据计算得到;承台沉降由水准仪进行量测。

图12 桥面标高测试断面Fig.12 Location of elevation test section

3.1 桥面线型

线形测点用于复核钢箱梁顶升高度和最终成桥线形,测点布置在桥墩、1/4和跨中截面,对应图12 中的13 个截面,位于桥面防撞墙内缘位置,如图13所示。

根据现场施工实际情况,对原方案中顶升监测工况进行了适当调整,当顶升高度达到520 mm、1 420 mm、1 920 mm、2 400 mm和落梁后进行变形和应力监测。

图13 桥面标高测点位置Fig.13 Location of elevation measuring point on deck

顶升过程中和落梁后,各截面测点的顶升误差在5 mm以内,满足顶升施工的控制要求。

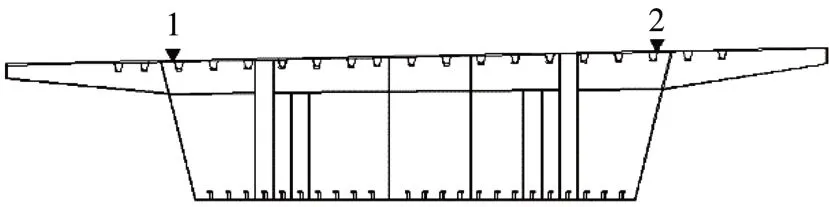

3.2 顶升竖向位移

不同于桥面线型的是,顶升位移是直接测试顶升区域的升降位移,测点布置在图12中1、5、9、13 截面,分别位于每个墩顶钢箱梁桥面腹板左右两侧,如图14 所示,采用焊接道钉对称布置,监控钢箱梁顶升高度、桥梁中线和梁体纵向位移。四个桥墩位置共布设8个测点。

图14 墩顶钢箱梁桥面测点布置Fig.14 Location of measuring points on deck over pier

图15 显示了右幅顶升前后线型对比曲线,可见顶升位移与桥面线型控制效果理想。相比较总体平顺、流畅,无异常突变测点,全桥高程线型分布对称性较好,与顶升前实测线型相比吻合良好。

图15 右幅顶升前后线型对比Fig.15 Comparison of elevation measuring results before and after jacking construction

3.3 纵向位移监控

由于钢箱梁受温度影响显著,所以监控过程中选取同一温度条件下进行测量,顶升过程中和落梁后,各截面测点的纵向最大位移小于7.8 mm,位于10 号截面,控制在8 mm 以内(表2),满足顶升施工的控制要求。

表2 纵向位移实测值Table 2 Value of longitudinal displacement mm

3.4 轴线偏位监控

由于钢箱梁受温度影响显著,所以监控过程中选取同一温度条件下进行桥梁轴线测量,顶升过程中和落梁后,各截面测点的轴线偏位最大值小于7.5 mm,位于11 号截面,控制在8 mm 以内(表3),满足顶升施工的控制要求。

表3 轴线偏位实测值Table 3 Axis deviation value mm

4 结 论

(1)针对抱住梁托换体系受力安全风险,除严格按照设计规范进行设计外,可以通过凿毛与植筯双保险,提高抱柱梁与墩柱间界面作用力。

(2)通过对支撑体系增加附加水平荷载,在分析结构静力受力同时,获取支撑体系的稳定性,确保支撑体系整体受力与稳定安全。

(3)通过附加的限位装置,在保证其受力安全与稳定性基础上,限制整体桥梁结构的水平向位移。

(4)根据可能的不同步因素,分析相应的不同步导致的桥梁结构受力改变与安全,从而在施工过程中避免超出允许的偏差,避免偏载导致的受力影响与倾覆风险。

(5)针对可能出现的最大偏载受力、支点不合理受力,以及支撑点改变原有结构受力体系导致的受力安全风险,进行结构改造加固、施工监测等多重措施,实现风险规避。

(6)结构在施工过程及成桥阶段表现出的应力状态、变形状态与理论计算及设计要求基本一致,且均满足设计和规范要求,结构最终实测受力状态在容许范围之内,主梁内力和结构变形均得到了较好的控制,大桥施工全过程属于受控状态,结构各项成桥指标表现良好。