基于检测数据的PC梁压浆质量问题成因分析及控制

2020-08-27毛敏

毛 敏

(山西省交通科技研发有限公司 桥梁工程防灾减灾山西省重点实验室,山西 太原 030032)

1 研究背景

在后张法预应力结构体系中,预应力筋张拉结束后的孔道压浆是其关键施工工序之一,一旦管道压浆不密实(见图1),预应力筋逐渐锈蚀(见图2),使得预应力筋的使用寿命和使用效率下降,甚至在运营期间出现因钢绞线锈断而导致桥毁人亡的重大事故。与此同时,孔道压浆作为隐蔽工程,具有施工时间短、隐蔽性强,且发生质量问题后难以修复的特点[1]。早在2001年交通运输部就将后张预应力孔道压浆不密实问题列为公路桥梁建设中的十大质量通病之一[2]。

孔道压浆的主要作用如下:把预应力筋封闭在碱性环境中,避免锈蚀;填充孔道以避免内部积水冻胀;形成有黏结预应力混凝土结构,提高构件刚度。因此,预应力孔道的压浆质量是保证PC梁桥长期使用性能的重要影响因素之一。

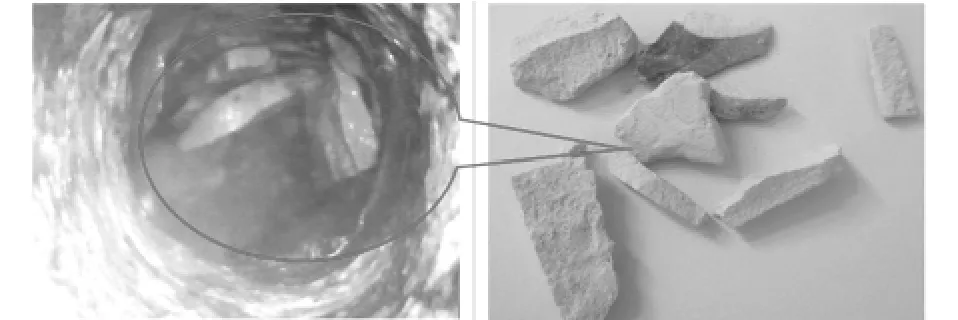

图1 刚建成桥梁孔道内积水、梁体胀裂

图2 运营数年桥梁钢绞线锈蚀

随着交通运输部品质工程建设的推进,PC梁桥孔道压浆被确定为施工质量控制的重点之一。智能压浆系统[3]、成品压浆原料等新设备新材料的运用提高了压浆质量。与此同时,施工质量管控也离不开先进检测手段的运用。孔道压浆密实性检测技术的发展、成熟,使得过去难以检测的压浆质量如今逐渐成了一项常态化的检测指标,这也促使压浆质量管控向精细化方向发展。

2 孔道压浆密实性检测原理

目前桥梁预应力孔道压浆质量检测方法主要有钻芯法、超声波法、探地雷达法、冲击回波法、射线辐射法(χ射线、γ射线)等。相较于其他方法,冲击回波法具有可单面测试且快速简便的优点而被认为更具有应用前景[4]。

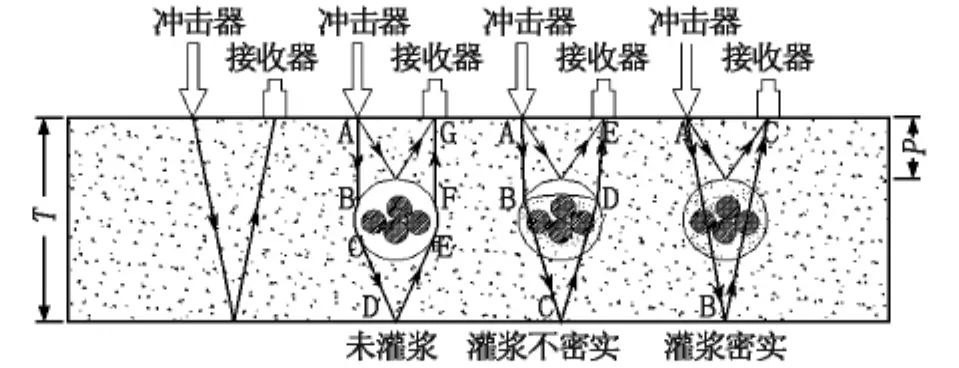

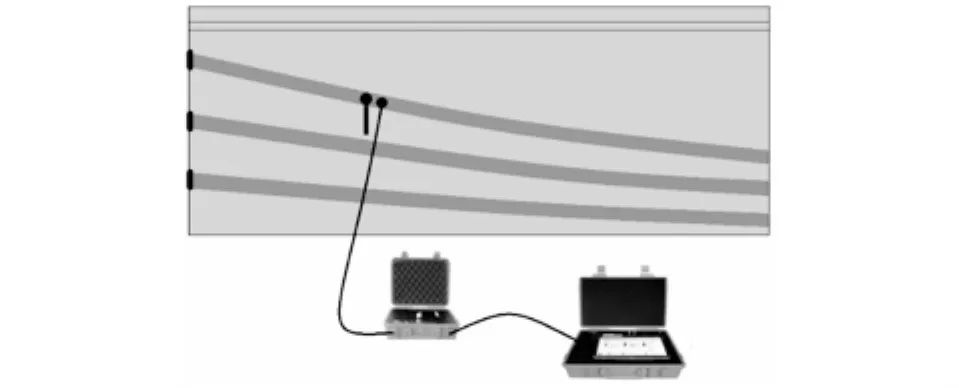

冲击回波法检测常用的判断依据主要为传播声时,传播声时主要取决于冲击回波的传播路径。理想状态下,冲击回波在预应力混凝土构件中的传播路径如图3所示。在预应力孔道位置处混凝土表面利用瞬时的机械冲击产生低频的应力波,应力波传播到结构内部,遇到声阻抗有差异的界面如构件底面或缺陷表面时将被反射回来,并在构件表面、内部缺陷表面或构件底部之间来回反射产生瞬态共振,其共振频率能在振幅谱中辨别出来,然后通过对反射回来的应力波进行时域分析与频域分析,就能用于确定构件厚度及其内部缺陷的位置。冲击回波法定位性检测示意见图4。

图3 理想状态下冲击回波在预应力混凝土构件中的传播路径图

图4 冲击回波定位检测示意图

3 PC梁压浆存在的主要质量问题

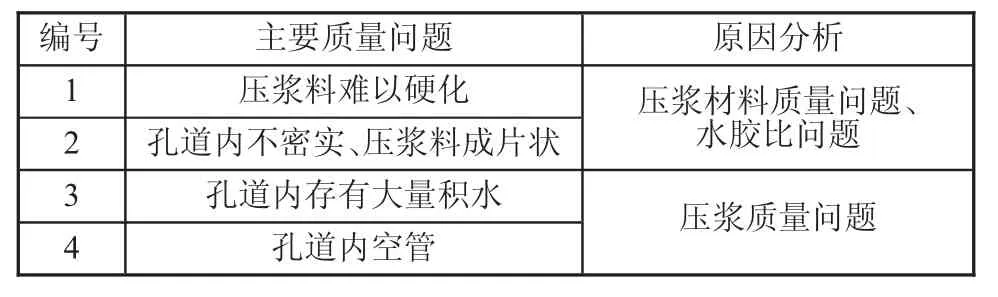

结合近几年来省内外十余条高速公路PC梁桥压浆质量检测结果分析,目前存在的主要质量问题见表1。

表1 PC梁孔道压浆质量问题一览表

4 PC梁压浆质量问题主要原因分析

4.1 压浆原材料质量问题

4.1.1 压浆浆液的性能特征

为了保证PC梁孔道压浆的质量和耐久性,所用压浆浆液的性能应具备如下特征:

a)有高流动度。

b)适宜的凝结时间。

c)不泌水、不离析、不沉降。

d)塑性阶段具有良好的补偿收缩能力且硬化后产生微膨胀。

e)具有一定的抗折抗压强度[5]。

4.1.2 不合格原材料情况

在某条高速公路桥梁交工验收检测过程发现,部分PC梁桥腹板顺桥向沿预应力孔道走向开裂、伴白华。现场随机钻孔抽检结果见图5,孔道内空管且压浆料呈现灰白色片状,强度较低。这说明施工现场采用了不合格的压浆料原材料。究其原因,不合格原材料分如下几种情况:

a)原材料出厂质量不合格。

b)现场存储时间超过保质期导致失效。

c)现场保管不当导致失效。

图5 腹板波纹管空且压浆料成片状

4.2 压浆料水胶比问题

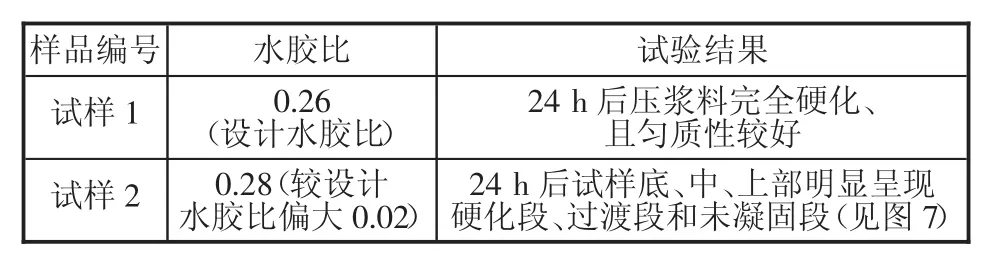

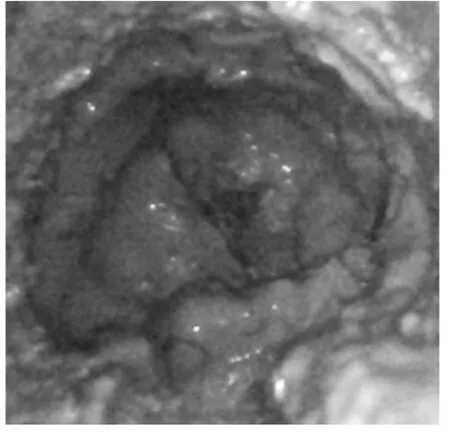

如今,在交通运输部、质量监督机构以及项目业主的大力推动下,成品压浆原料已经广泛运用到了实际工程中。这使得现场制浆环节的质量控制变得相对简单,投料过程中按照要求控制水和成品压浆原料的比例(简称水胶比)即可。但是在现场检测过程中还是发现部分预制梁孔道内压浆料压注一周后并未凝固(见图6)。为了分析水胶比变化对压浆料硬化质量的影响,现场制作了一组对比试验,试验结果见表2。试验过程中发现水胶比偏大后,拌制后的压浆料出现明显的分层离析、浆液泌水性提高、保水性下降的现象,且上层未凝固段压浆料终凝后几乎没有强度。该对比试验也正好解释了现场检测过程中发现的压浆料难以硬化的现象。

表2 压浆料水胶比试验结果一览表

图6 孔道内压浆料未硬化

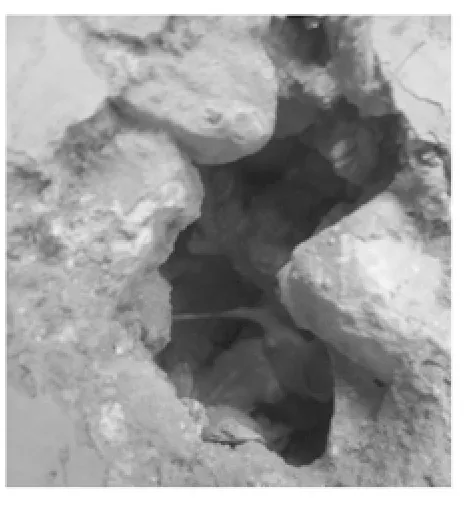

图7 现场配合比验证试验

综合分析现场水胶比超限的原因,可能主要存在以下几方面问题:

a)投料搅拌时,计量器具计量不准确等原因导致搅拌用水量超出设计值。

b)现场应急准备工作不到位。如夏季压浆过程中突降大雨,而现场未能及时遮盖压浆设备投料罐、储浆罐;导致大量雨水进入使得压浆料水胶比变大。

c)压浆时,孔道内积水未清除干净,使得压浆过程中管内积水稀释压浆料,导致水胶比变大。

4.3 压浆设备的选用

采用性能良好的压浆设备是保证压浆质量的重要手段和前提。目前压浆泵有风压式和活塞式两类。鉴于风压式设备有使空气串入压浆浆液中产生气孔的风险,推荐采用可连续压浆的活塞式压浆设备。为了保证在规定时间内浆液搅拌均匀的要求,搅拌机的转速应不低于1 000 r/min。为了保证压浆浆液的流动性,用于临时储存浆液的储料罐也应具备搅拌功能,且应设置网格尺寸小于3 mm的过滤网。

4.4 忽视现场操作细节

除了性能优异的压浆设备、质量合格的压浆料外,压浆质量的好坏还有待于现场操作细节的把控。如图8所示,某预制梁拆模后发现腹板存在一处空洞,且波纹管外露,当时施工单位简单处理后开始压浆。从图9可以看出,压浆过程中浆液从空洞处冒出,由于浆液压力较大,土工布、模板封堵效果并不理想,这也导致整个压浆过程持续时间大幅延长。

图8 梁体腹板空洞波纹管外露

图9 压浆过程中腹板 空洞区域冒浆

5 PC梁压浆质量控制措施

本文依托现场检测数据,从检测人员视角展开了压浆质量问题成因分析。为了进一步提高PC梁的压浆质量,建议从以下几个方面展开工作:

a)确保压浆前的准备工作充分。检查设备工作正常,材料配备齐全,确保整个压浆管路连接畅通、密封;确保计量工具检定合格。

b)正确估计投料数量。由于现场各环节配合不到位,使得可能出现管道内部还没有灌满时储浆桶内的压浆料就已经用完的情况,导致现场中断压浆。再次拌制后还需将原先压入浆体排空后重新压浆。

其中:压浆料的净用量=(预留孔道截面积-预应力筋材截面面积)×孔道长度×(1+现场损耗率)。

c)考虑温度的影响。温度对压浆的影响主要体现在两方面:(a)影响浆液的流动性;(b)影响浆体强度。在冬季施工时如果压浆料在未凝固前发生冰冻会造成波纹管胀裂,浆体材料强度降低,压浆料和预应力筋间的黏结力降低。在低温冰冻天气压浆前,应先用热水冲洗管道以排除积冰,再用热压缩空气将积水吹净以避免重新冻结。在压浆过程中以及压浆后48 h内,如环境温度低于5℃应采取保温措施。环境温度高于35℃时,压浆应避开午后高温时段。

d)严格控制压浆时间。压浆持续时间过长会造成浆液流动性降低,压浆阻力增大,且不易密实。在整个压浆过程中要保持连续搅拌,以确保浆液的流动度。

e)及时控制进出口压浆阀门的开合。压浆时,出浆口先后排出空气、积水、稀浆、浓浆;在出浆口开始排出浓浆时应及时关闭出浆口阀门。为了保证孔道压浆的充盈度满足要求,出浆口封闭后,在维持不小于0.5 MPa的压力3~5 min后关闭压浆口阀门。