基于直流电机与全液压转向器直联的自动转向系统研究

2020-08-27查家翼李延凯陈黎卿

杨 洋 张 刚 查家翼 李延凯 张 铁 陈黎卿

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036;3.中国农业机械化科学研究院, 北京 100083)

0 引言

农业机械导航技术在农业智能化发展中占有重要地位[1],自主转向是自动导航系统的关键环节,研究转向控制精度高、适用性广和价格低廉的自动转向系统是农机导航装备推广应用的关键[2]。

常见自动转向驱动系统主要有电控电磁比例液压阀、电控全液压阀和电控方向盘[3]。文献[4-6]通过电控电磁比例阀控制车轮转向,该系统响应速度快、执行精度较高,但是成本较高。文献[7-11]设计了电控全液压阀自动转向系统,在不改变原有液压系统工作性能的基础上,并联了一个由电机控制的全液压转向器,该系统控制便捷,但缺少自动驾驶与人工驾驶的自动切换功能。随着对控制精度及控制便捷程度的提高,自动转向系统逐渐从加装比例阀或全液压阀控制的方式向电控方向盘方式转变。文献[12-13]在方向盘上加装步进电机,基于摩擦轮驱动方向盘转向,该方式安装方便,但存在摩擦滑移现象,角度偏差较大。张漫等[14]设计了玉米中耕除草复合导航系统,通过在方向盘下方的转向柱上加装伺服电机驱动方向盘,进而控制车轮转向。魏爽等[15]以John Deere拖拉机为试验平台,在方向盘上加装了步进电机,通过步进电机控制方向盘转向。何杰等[16]以井关PZ-60型水稻插秧机为平台,通过加装电动方向盘来控制车轮转向,该方式控制精度较高、响应迅速,但是电控方向盘仅能提供3 N·m的驱动力矩,在极端情况下提供转向力矩不足,影响控制精度。

综上,亟需设计一款适用性强、控制精度高、集成度高,且安装简便、具有驾驶模式自动切换功能的自动转向系统。为了便于农机自动驾驶的使用推广,自动转向系统除了满足性能指标外,还应成本低廉。本文研究基于直流有刷电机与全液压转向器直联的电-液混合自动转向系统,通过直流有刷电机控制全液压转向器工作,以期满足自动转向控制性能指标,并降低生产制造成本。

1 自动转向系统总体设计

基于直流有刷电机与全液压转向器直联的电-液混合自动转向系统总体设计如图1所示,系统主要包括自动转向驱动装置、电磁离合器、自动转向控制器和原有底盘转向液压系统。

图1 自动转向系统结构框图Fig.1 Structure diagram of automatic steering system

电机通过电磁离合器和蜗轮蜗杆减速器驱动转向柱,转向柱与全液压转向器通过联轴器连接,实现车轮自动转向。自动转向驱动装置由控制器控制,控制器输入信号为前轮期望转角和车轮角度传感器获取的车轮实时转角,输出量为控制直流有刷电机的PWM(脉冲宽度调制)方波信号。此外,控制器还控制电磁离合器通断,实现人工驾驶/自动转向的自动切换。

2 自动转向装置结构设计

2.1 并联双驱动转向装置

图2 转向驱动装置原理图Fig.2 Steering drive schematic1.方向盘 2.转向柱 3.扭矩传感器 4.蜗轮 5.蜗杆 6.全液压转向器 7.转向柱外壳 8.电磁离合器 9.转向电机 10.传动齿轮外壳

人工转向控制和自动转向控制组成并联双驱动转向装置系统,如图2所示,主要由方向盘、转向柱、转向电机、电磁离合器、蜗轮蜗杆减速器、扭矩传感器和全液压转向器组成。转向柱上端与方向盘通过花键连接,下端和全液压转向器通过联轴器连接,实现驾驶员控制方向盘驱动全液压转向器。方向盘、转向柱和全液压转向器机械连接,能够确保人工转向控制的优先权和可靠性。在转向柱中间安装蜗轮齿轮,转向电机经过电磁离合器与蜗杆连接,最终转向电机通过蜗轮蜗杆减速后驱动转向柱,实现车轮自动转向功能。

电磁离合器安装在转向电机输出轴和蜗杆之间,用于通断转向电机与蜗杆连接,电磁离合器吸合状态转向电机经过蜗轮蜗杆减速驱动转向柱,电磁离合器断开状态转向电机与蜗杆断开,此时驾驶员控制方向盘驱动转向。通过安装在转向柱上的扭矩传感器判断驾驶员操纵状态,设计逻辑控制算法实现电磁离合器通断控制。

2.2 车轮转角测量装置

车轮转角测量是自动转向系统的重要组成部分,直接影响转向性能的重要环节[17-19]。车轮转角测量装置如图3所示,采用非接触式霍尔角度传感器测量车轮转向角。

图3 车轮转角测量装置Fig.3 Wheel angle measuring device1.角度传感器 2.柔性联轴器 3.车轮转向轴 4.定位支架 5.传感器信号线 6.车桥机体

传感器通过定位支架安装在农业机械装备车桥机体上,传感器定位孔与支架通过螺栓固结,相对于车桥机体静止,传感器D型输出轴通过柔性联轴器与车轮转轴固结。柔性联轴器静态扭转刚度为20 N·m/rad,额定扭矩1.0 N·m,而传感器启动扭矩小于0.001 N·m,因此选用的柔性传感器能够满足车轮转角信号的准确测量,不会产生转角误差。此外,柔性联轴器在铅垂方向弹性较小,可有效避免工作环境和机械振动等对传感器的影响,有效保护传感器和避免测量振动噪声干扰。

3 控制器硬件设计

3.1 硬件系统总体设计

自动转向控制系统框架示意图如图4所示,主要由STM32F103处理器、核心电路、电源电路、转向电机驱动电路、CAN通信电路、车轮角度传感器采集电路、方向柱扭矩传感器采集电路、电磁离合器控制电路以及其他附属电路组成[20-23]。

图4 自动转向控制系统结构框图Fig.4 Structure diagram of automatic steering system control system

STM32F103处理器负责控制器信息处理和数据运算,核心电路是STM32F103处理器正常工作所需的基本电路;电源电路为电磁离合器控制电路、电机驱动电路、CAN通信电路以及为车轮角度传感器、扭矩传感器和STM32F103处理器供电电路;电磁离合器控制电路控制电磁离合器的开合,实现人工驾驶模式和自动驾驶模式的自动切换;电机驱动电路用于驱动直流有刷电机转动;CAN通信电路用于上位机与下位机信息的交互、传感器信号的传输;传感器电路实时采集车轮转向角与方向盘扭矩。

3.2 处理器I/O分配

图5为自动转向控制器单片机所用的I/O分配图,使用了ADC(模拟数字转换器)电压采集模块、定时器脉冲采集模块、PWM波输出模块、CAN通信模块、RS232通信模块、高低电平输出等单片机资源。

图5 处理器I/O分配图Fig.5 Processor I/O allocation diagram

3.3 电源电路设计

转向控制系统由车载12 V蓄电池供电,根据各个模块电路对电压的需求设计控制器电源电路。如图6所示,将12 V电压转换为5、3.3 V电压输出,并加入保护及滤波电路。

图6 电源电路原理图Fig.6 Power circuit schematic

3.4 传感器选型及其信号采集电路设计

车轮转角传感器如图7所示,选用LA-3006-5VV05型非接触式霍尔角度传感器,输入电压5 V,输出电压0~5 V,0°~360°无死角检测,线性精度0.3%。壳体采用304不锈钢加工制作,防护等级IP67,适用于农业作业环境。

图8为实时监测驾驶员操纵方向盘状态的QCG-N1IL-100型扭矩传感器,输入电压5 V,通过检测扭转杆的扭转变形对外输出0~5 V的电压信号。

图9 电压采集电路Fig.9 Voltage acquisition circuit

图7 车轮角度传感器Fig.7 Wheel angle sensor

图8 方向盘扭矩传感器Fig.8 Steering column torque sensor

角度传感器及方向盘扭矩传感器电压采集电路如图9所示,电压由PIN_AI2端口接入,输出端接单片机的PA2角进行ADC采集电压。

3.5 电机驱动系统设计

电机驱动系统主要由电机驱动电路、离合驱动电路以及电机电流采样电路组成。

3.5.1驱动电机选型

自动转向驱动电机采用12 V直流有刷电机,直流有刷电机具有价格低廉、易于控制、响应迅速且具有高启动转矩等优点,确保电机在低速时也能输出高扭矩,电机参数如表1所示。

图10 直流有刷电机驱动电路原理图Fig.10 Schematic of DC brush motor drive circuit

表1 直流有刷电机主要参数Tab.1 Main parameters of DC brush motor

3.5.2电机驱动电路

如图10a所示,电机驱动电路采用2个IR2104芯片构成的电机全桥驱动电路。IR2104自带死区保护,MTR_HIN1和MTR_LIN1接入STM32高级定时器TIM1通道1引脚上。功率器件选用AP9990GH型的N沟道场效应管,耐压60 V,可过电流100 A。

3.5.3电机电流检测电路

由于电机在带载低速工作和堵转时,电机电流比额定电流高2倍以上,因此需要加入检测电路实时检测电机电流。电机电流检测电路如图10b所示,在全桥电路的MOS管(MOSFET,金属氧化物半导体型场效应管)源极串联一个5 mΩ的采样电阻,将MOS管输出的电流信号转换为电压信号,经过运算放大电路将电压信号放大51倍,输出到单片机引脚进行A/D采集。

3.6 电路板工作温度采样电路

为了防止控制器及电机驱动器因工作异常引起温度过高烧坏板卡,设计温度采样电路检测板卡的实时温度,监测电路如图11所示。通过板载10 kΩ负温度系数热敏电阻与一个10 kΩ电阻串联在3.3 V的电路上,通过温度变化改变热敏电阻的阻值获取不同电压,实现板卡温度实时监测。

图11 控制器板卡温度采样电路原理图Fig.11 Schematic of temperature sampling circuit of controller board

3.7 驾驶模式自动切换设计

3.7.1电磁离合器驱动电路

选择电机转轴集成电磁离合器的直流有刷电机,以便实现自动驾驶模式与人工驾驶模式自动切换功能设计。电磁离合器用来控制电机驱动力是否作用到蜗轮蜗杆,因此需要设计离合器驱动电路来控制离合通断。如图12所示,前端为4个二极管设计的推挽控制电路,用于驱动后端的MOS管的通断,进而控制离合的通断。MOS管开通,离合吸合;MOS管闭合,离合断开。电路下方为离合电流检测电路,检测离合驱动电路是否正常工作。

图12 离合器驱动电路Fig.12 Clutch drive circuit

图13 自动驾驶与人工驾驶模式切换流程图Fig.13 Automatic driving and manual driving mode switching

3.7.2驾驶模式控制逻辑设计

电磁离合器的通断可实现自动驾驶模式与人工驾驶模式的自动切换,其通断控制逻辑如图13所示。扭矩传感器检测当前方向盘转动扭矩信号,在自动驾驶模式下,驾驶员没有操纵方向盘,方向盘扭矩信号在极小范围内波动,没有超过设置的阈值,此时电机使能,电磁离合器闭合,电机作用于转向柱驱动全液压转向器,车轮自动转向;当在自动驾驶过程中遇到突发情况时驾驶员转动方向盘,方向盘扭矩信号超过设定阈值,电机失能,离合器断开,电机驱动力不作用转向柱,退出自动驾驶模式,切换到人工驾驶模式。

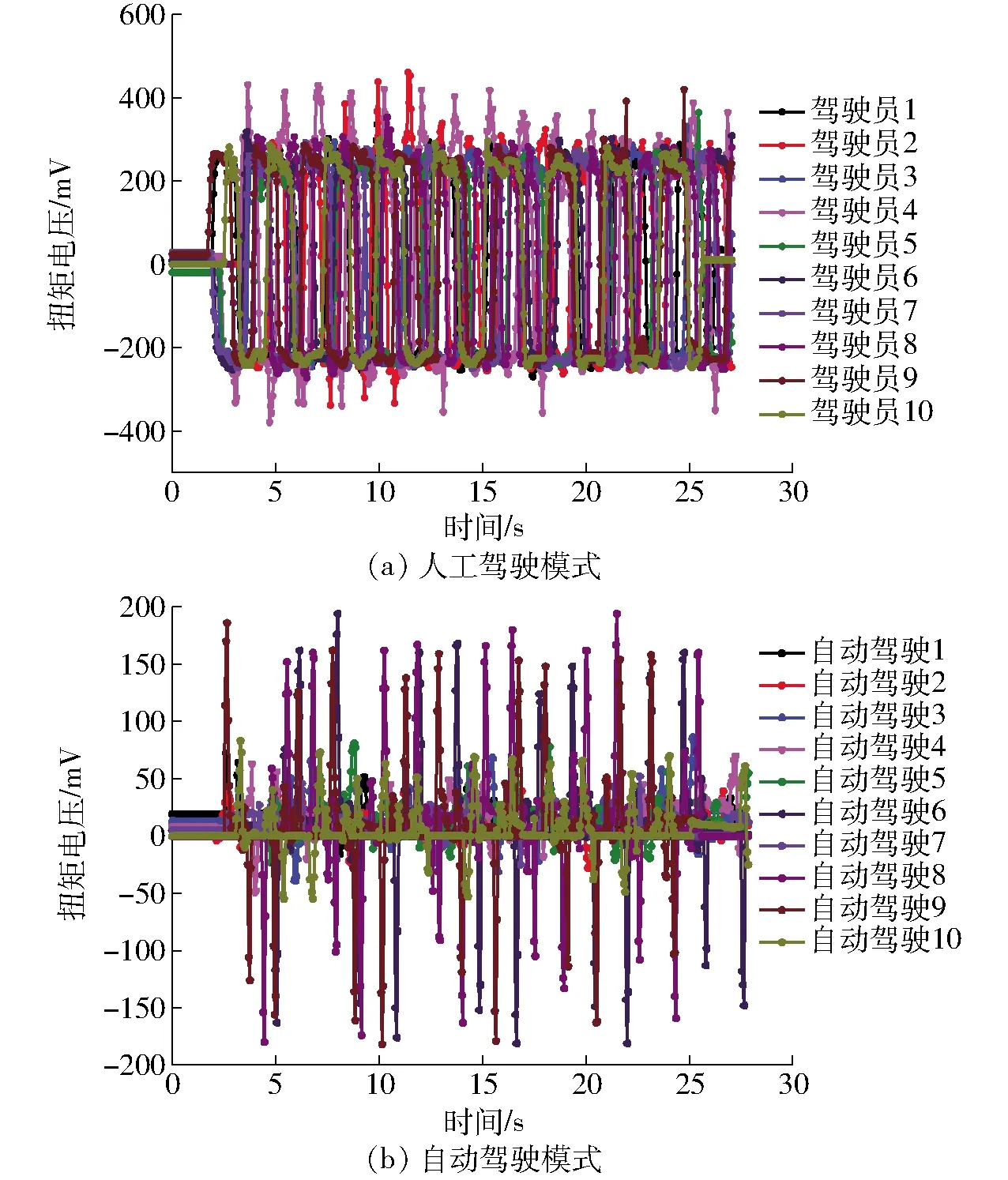

方向盘扭矩信号阈值是确定电磁离合器通断控制策略的关键,通过采集10名驾驶员操纵方向盘扭矩信号确定方向盘扭矩阈值,试验结果如图14所示。驾驶员操纵方向盘产生的扭矩电压信号在-400~400 mV范围内变化,自动驾驶模式下方向柱转动产生的扭矩电压信号在-200~200 mV。基于试验结果确定,在自动驾驶模式下,当检测方向盘扭矩电压信号小于-800 mV或大于800 mV时,电磁离合器断开,自动切换到人工驾驶模式。

图14 方向盘在不同情况下扭矩电压信号变化规律Fig.14 Torque voltage signal variation law of steering wheel under different conditions

4 控制器软件设计

4.1 CAN通信协议与报文解析

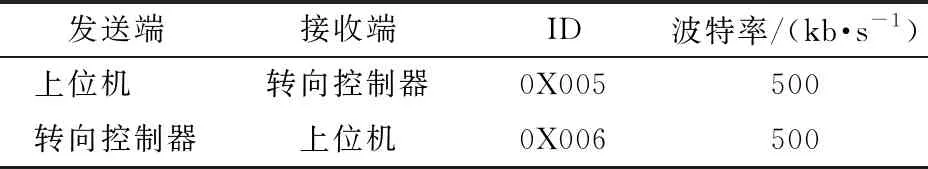

由于农业机械工作环境复杂多样,各个子系统之间需要相互协调工作,才能满足农业精细化生产的要求。根据转向控制系统多节点的要求以及国际上对农机总线的通用性,选用CAN总线通信方式作为自动转向系统的控制网络[24-26]。数据传输使用CAN标准帧,并对其8位数据字节进行了重新定义:Data|0|~Data|7|,具体定义如表2、3所示。

表2 物理层通信协议Tab.2 Physical layer communication protocol

自动转向控制器接收上位机发出的CAN信息,并根据表3的定义进行解析,如果第1位字节不是自动驾驶模式(Data|0|≠0X02),则电磁离合器断开,电机失能,退出自动驾驶模式;如果第1位字节是自动驾驶模式(Data|0|=0X02),则解析第5位字节和第6位字节的目标角度数据,将目标角度输入,电机使能,电磁离合器吸合。最后解析第8位字节目标车轮转向角速度,车轮目标转向角速度的范围为0.157~0.576 rad/s(对应Data|7|为1~255),可以通过控制转向角速度实现车轮转向速度。为了

表3 应用层通信协议Tab.3 Application layer communication protocol

提高自动驾驶的实时性,设定CAN报文的收/发速率为50 Hz/s,为了避免在自动驾驶时与上位机通信出现故障而产生危险,设定了超过200 ms没有接收到CAN报文,则退出自动驾驶模式,转换为人工驾驶模式,并发出警报。

4.2 电机驱动控制策略

通过控制定时器输出占空比可变的脉冲来控制电机转速,对于电机驱动需要用到的处理器外设模块有高级定时器TIM1、基本I/O口、中断模块等,程序运行时,先对上述模块进行配置。通过配置TIM1的2通道PWM占空比驱动MOS管,使电机转动,控制流程如图15所示。

图15 电机驱动控制流程图Fig.15 Motor drive control flow chart

4.3 自动转向精确控制算法

为了精准可靠地控制农机车轮转向,设计了考虑阿克曼角的车轮转角及其转角速度双闭环控制算法。

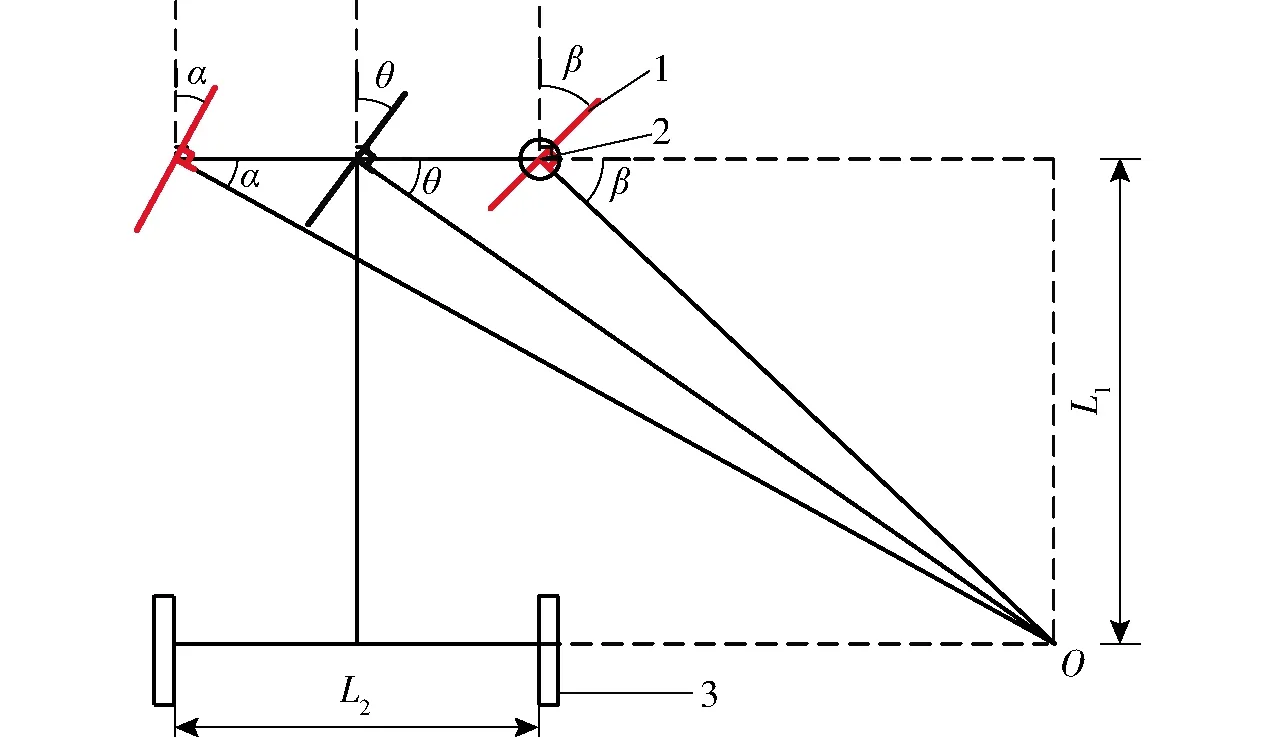

4.3.1阿克曼角

图16为车前轮转向角度示意图,由于存在阿克曼角,使得挂载在右前轮的角度传感器测得的角度与实际角度存在偏差,因此设计考虑阿克曼角的转向角控制算法为

(1)

式中θ——实际转向角

β——右轮转向角

L1——车轴距

L2——车轮距

图16 车轮转向阿克曼角示意图Fig.16 Schematic of Ackerman angle for wheel steering1.车前轮 2.角度传感器 3.车后轮

4.3.2车轮转角闭环控制算法

为了精确控制车轮转角,本文采用位置式PID控制算法,算法为

OPID=Kpe(k)+Ki∑e(k)+Kd(e(k)-e(k-1))

(k=1,2,…,n)

(2)

式中OPID——输出值

Kp、Ki、Kd——位置控制算法比例、积分和微分系数

e(k)——第k次角度偏差

e(k-1)——第k-1次角度偏差

∑e(k)——e(k)以及之前的偏差累积

以高地隙底盘转向系统作为试验平台,综合考虑转向控制响应速度、控制精度、超调量等,对控制器进行PID参数整定,根据先比例后微分最后积分的原则,经过测试及调整,确定位置式PID控制算法中参数的最优值分别为Kp=45、Ki=0.015、Kd=0.001。试验结果如图17所示,可看出车轮转向响应曲线平滑稳定地逼近目标角度,且超调量小于1%,由于设定角速度为0.192 rad/s,对应的转向响应时间为3.6 s。

图17 角度控制算法整定响应图Fig.17 Angle control algorithm setting response chart

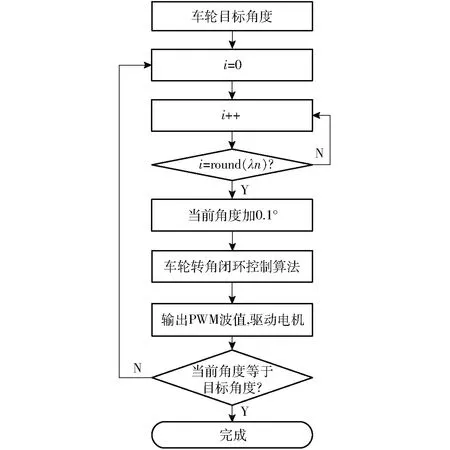

4.3.3基于车轮转向角速度的自动转向精确控制

为了增加车轮的可控性,车轮以给定角速度转向,设计了基于车轮转向角速度控制的自动转向精确控制算法,流程如图18所示。

图18 车轮转向角速度控制算法流程图Fig.18 Flow chart of wheel steering angle speed control algorithm

上位机通过CAN总线定义车轮转向角速度,数据位定义为Data|7|,由于Data|7|为两位16进制的整形,十进制取值为1~255,因此需要构建Data|7|取值与车轮转速的映射关系

f(n)=round(λn)

(3)

式中 round()——取整函数

n——CAN通信中数据位Data|7|取值,在1~255范围内取整数

λ——映射系数

根据人工测试获取转向驱动电机额定最大转速工况下车轮转向角速度为0.581 rad/s,确定λ为0.13。

5 自动转向系统设计与试验

5.1 系统设计

图19a为转向控制器电路板实物图,板卡上模块化集成了各个电路。图19b为转向执行器总成实物图,包括转向执行机构与塑料外壳,可以便捷地安装于各种农机。

5.2 车轮转向角信号跟踪试验

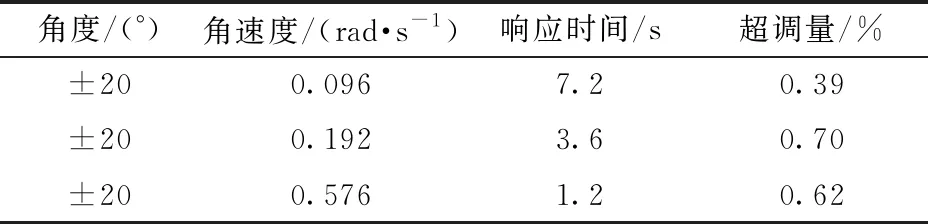

以高地隙底盘为试验平台,上位机以50 Hz频率发出方波指令控制信号,该信号为在低、中、高3种车轮转向角速度情况下的±20°阶跃信号,通过CAN通信网络发到下位机转向执行机构,下位机采集CAN报文同样也是50 Hz。试验结果如图20所示。由图20可知,车轮转向角迅速且平滑稳定地转到目标转向角,转向响应时间如表4所示,符合车轮转向角速度控制算法设计目标。

车轮转向角实时信号响应差值如图21所示。由图21可知,在车轮目标转角从-20°~20°变化过程中,最大稳态误差为0.158°,超调量全部小于1%,平均响应稳态误差小于0.1°。

图19 自动转向控制系统实物图Fig.19 Physical drawings of automatic steering control system processing1.电机驱动电路 2.板卡温度采集模块 3.角度及扭矩信号采集模块 4.信号及电源输入接口 5.CAN通信模块 6.电源供电模块 7.电机驱动H桥模块 8.离合驱动模块 9.处理器芯片 10.下载模块

图20 角速度控制算法测试响应图Fig.20 Test response charts of angular velocity control algorithm

表4 转向响应时间Tab.4 Measurement of steering time

5.3 自动驾驶模式与人工驾驶模式自动切换试验

为了测试在自动驾驶过程中遭遇突发情况需要人工驾驶的性能,在人工干预的情况下进行了自动驾驶模式与人工驾驶模式智能切换试验。图22为设定扭矩传感器电压信号阈值[-800,800] mV状态开展的自动驾驶模式自动切换到人工驾驶模式的试验测试结果。图22a为在自动驾驶模式下车轮当前转角、目标转角及当前扭矩电压信号的变化情况。由图22a可看出,在自动驾驶模式下,方向盘扭矩电压信号在[-150,150] mV范围内变化,没有超过程序设定的阈值,此时车轮在自动驾驶模式下平滑稳定的到达目标角度。图22b为自动驾驶模式下受到了人工干预的工况。由图22b可看出,当人为干预方向盘时,扭矩传感器接收到扭矩电压信号超过设定阈值,此时自动驾驶模式自动快速切换到人工驾驶模式。切换时间小于20 ms,可以有效预防农机在田间作业时的紧急情况。

图21 角度响应跟踪差值Fig.21 Angle response tracking error

图22 自动驾驶模式及人工干预模式下的扭矩变化曲线Fig.22 Torque value change under automatic driving mode and manual intervention mode

6 结论

(1)提出一种基于直流有刷电机与全液压转向器直联的自动转向执行机构,并设计了电控系统。相对于传统自动转向系统,该系统响应速度快、精度高,控制力矩最大达30 N·m。自动转向系统集成度高,农机装备加装的精度要求低,成本低廉。

(2)设计的自动转向电机驱动模块采用全桥驱动电路,设计了考虑阿克曼角的转向角度控制算法,并基于PID位置式闭环算法控制车轮转角。车轮转角±20°试验表明,转向最大稳态误差0.158°,平均稳态误差小于0.1°,超调量小于1%,车轮转角±20°最快响应时间为1.2 s,且阶跃响应无振荡现象,较传统的转向控制系统更迅速、精准和稳定。

(3)当自动驾驶转换为人工驾驶模式时,提出采用方向盘扭矩传感器检测当前转向模式,并设计了驾驶模式控制逻辑。试验结果表明,系统在20 ms内能迅速完成转换,相对于传统的自动驾驶模式更加安全与便捷。

(4)设计的基于STM32F103处理器的自动转向驱动器,包含控制器温度监测电路、系统工作电压监测电路、电机驱动电流监测电路及其他各种反馈保护电路,提高了控制系统的稳定性,能够实现电机稳定驱动、角度及扭矩精确采集和CAN实时通信等功能。