气流输送播种机压电式流量传感器设计与试验

2020-08-27樊学谦周利明

赵 博 樊学谦 周利明 李 阳 车 宇 牛 康

(中国农业机械化科学研究院, 北京 100083)

0 引言

气流输送式播种机具有适应性强、效率高、节省作业成本等优点,目前在国外已广泛使用[1-3],国内在气流分配器等一些关键零部件上的研究已经取得了很大进展[4-6]。气流输送式播种机的作业幅宽大、作业速度快,气流分配器的某一行一旦发生故障,将影响其他多行排种均匀性[1],并且会造成严重漏播,影响作物产量。因此,实时准确地获取气流输送式播种机各行排种量信息、掌握排种作业均匀性、及时发现作业故障对于提高播种作业质量具有重要意义。

目前,气流输送式播种机采用的流量传感器主要有光电式、声电式、压电式。如Digitroll公司的BlackEye为一款红外对射式光电计数传感器,计数准确率接近100%(油菜籽、大麦准确率为99%,小麦、豌豆准确率为98%)[7-10];Intelligent Agricultural Solutions公司[8]研制出基于声电传感器的流量监测系统,通过检测声音脉冲计算流量;Vansco Electronic公司[11]采用延伸到种管内的压电传感器检测种子撞击,通过产生的高频振荡来监测堵漏;John Deere公司[12]将压电薄膜粘贴在内凹的管壁斜面上,设计了一款堵漏检测传感器;HOBERGE等[13]将撞击面设计成传感器阵列,采用压电陶瓷检测种子撞击信号。其中,光电传感器具有灵敏度高、信号易处理、成本低、检测精度高等优点,但是对灰尘、肥料残渣等敏感,需要加强防护和定期维护[14];声电传感器对粉尘干扰不敏感,结合人工神经网络可以检测种子破损[15],但易受噪声干扰,需要加强隔音抗噪能力[16];压电式传感器结构简单、灵敏度高、信噪比高,能应用在灰尘、振动等恶劣环境下,而目前的压电传感器多用于气流输送排种管路堵塞的检测,关于高速流量检测的研究应用较少。

本文设计一种基于压电陶瓷的弧形阵列式流量传感器,进行传感器的台架性能试验,以期实现气流输送播种作业过程中的流量检测与堵塞报警。

1 传感器总体设计

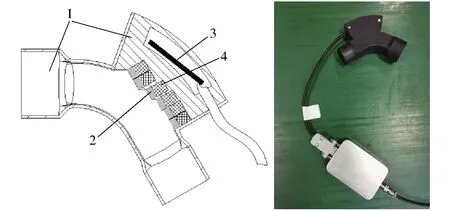

气流输送式流量传感器由传感器头外壳、感知单元、信号处理单元和信号采集传输单元组成,结构如图1所示。感知单元由敏感元件、转换元件、阻尼元件T通过强力胶粘结在一起,该传感器采用阵列式结构,包含6个感知单元。信号采集传输单元以PIC18F25K80单片机为核心,采集6路脉冲信号,并通过CAN总线传输种子粒数信息。工作原理如下:种子通过检测区时,撞击感知单元产生衰减振荡信号,经信号调理电路处理后输出脉冲信号,采集单元计数脉冲信号并通过CAN总线发送种子粒数信息。

图1 传感器结构与实物图Fig.1 Sensor structure and physical picture1.传感器头外壳 2.感知单元 3.信号处理电路板 4.隔振材料

2 结构设计

2.1 通道截面参数

针对某公司生产的气流分配器,其出种口外径为33 mm,内径为25 mm,因此确定传感器的入口内径和出口内径分别为33 cm和25 cm。根据一元等熵气流的连续方程[17]

(1)

式中ρ——气流密度,kg/m3

u——气流速度,m/s

A——截面面积,m2

可知,气体在流动过程中,若截面积变化,将引起气流速度和密度的变化。当截面积变大时,速度变小,种子冲击力减小;当截面积变小时,虽然速度增大,但是单位体积内种子数量必然增多,会使种子之间碰撞增多,能耗增加,部分种子冲击力减小。因此本文采用种子通道进行等截面积设计的方法,同时为了便于感知单元的安装布置,将传感器通道的中间部分设计成正方形,其边长约为22 cm。

2.2 检测区域参数

为了减少气流方向突变带来的能量损耗,并且保证有足够的面积来承受种子的撞击,将传感器中间段设计为方管圆弧,所对应的圆心角设计成60°。敏感板与竖直方向应该有一个夹角,夹角太大会造成撞击力不足,太小则种子可能会被弹回形成二次撞击,根据经验设计θ=30°,如图2所示。

图2 种子轨迹示意图Fig.2 Schematic of seed track1.撞击后运动轨迹 2.撞击前运动轨迹

感知区域的大小应当保证所有种子能够撞击,且尽量避免二次撞击的发生。种子在检测区域内速度为v1,受到的作用力主要是气流驱动力Fg及阻力Fc,由于重力远小于气流驱动力,所以可以忽略重力G,种子进入检测区域时有很高的水平初速度(v0≈13 m/s)[6]。种子撞击感知单元前,其运动轨迹主要由输送气流的速度决定,在很短的运动时间内,不会造成种子轨迹的较大偏移;种子撞击感知单元后,速度方向迅速改变,在气流推力下移动方向逐渐与气流方向一致,为了种子撞击后在竖直方向有较大的偏移来避免二次碰撞,角度α区域内不用于检测,分析过程如图2所示。选择α=20°制作样机进行试验。

3 感知单元碰撞特性分析

播种作业时,每行的排种频率可表示为

(2)

式中v——播种机行进速度,km/h

Q——小麦播种量,kg/hm2

W——小麦种子千粒质量,g

H——播种机行距,cm

根据播种机作业参数[18-21],选择v=20 km/h,Q=400 kg/hm2,W=25 g,H=20 cm,可得最高撞击频率约为2 kHz,由于实际中会出现多粒种子几乎同时撞击,因此应设计高于2 kHz的频率以保证更高的检测精度,即要求输出信号宽度小于0.5 ms。

由于检测频率较高,因此感知单元采取敏感元件、转换元件、阻尼元件的组合结构。其中,敏感元件用于响应冲击,其固有频率越高,瞬态响应分量衰减越迅速,并且随着厚度h增加,一阶固有频率增加而相对变形率下降,随着宽度b增加,一阶固有频率和相对变形率均下降[22];转换元件选择压电陶瓷,快速将振动信号转换为电信号,根据压电效应方程可知,形变量越大,压电材料产生的电荷量越多;选择阻尼元件是为了加速信号衰减以提高检测频率。

通过上述碰撞特性分析可知,理想的敏感元件需相对变形率和一阶固有频率均较大。已有研究结果表明[23],T6铝板和304不锈钢在种子撞击下能获得较大的碰撞接触力从而使压电单元产生较大的响应信号。本文传感器针对小麦种子设计,小麦籽粒长度约5 mm,因此设计b=5 mm,而h通过试验选择。

4 信号调理电路与采集系统设计

4.1 信号调理电路

信号调理电路由带通滤波电路、放大电路、包络检波电路和施密特比较电路组成。

试验时发现撞击产生的信号幅值足够高,因此感知单元直接连接带通滤波器滤除杂波干扰。本文采用RC带通滤波器,实际上是低通滤波器和高通滤波器的串联,其传递函数为

(3)

式中τ1——低通滤波时间常数,s

τ2——高通滤波时间常数,s

根据种子撞击感知单元输出信号频率,选择通频带为10~23 kHz。

滤波后的信号强度会衰减,需要进行放大处理。本文放大电路基于TL082C进行设计,应当设计适宜的削顶失真,避免小撞击力的冲击不被检测到,但放大倍数过大将导致检测频率降低。冲击响应信号是一个振荡衰减的多峰信号,通过二极管包络检波电路可以将信号转换为单峰信号。比较电路能将模拟信号变成脉冲输出,采用反向施密特触发器电路,利用其磁滞特性消除信号抖动引起的比较器抖动[24],选择磁滞宽度为2 V,反向跃变电压1 V。

设计电路时,首先通过电路仿真初步确定元器件参数,然后通过后续台架试验确定最终的元器件参数。仿真使用的信号发生电路为采用脉冲仿真源的RLC电路。仿真源参数为R=1 kΩ,C=1.15 nF,L=79.97 mH。在Altium Designer软件中建模,设置脉宽为2×10-5s,赋值为5 V,然后进行Mixed Sim中的Transient Analysis仿真,结果如图3所示。

仿真源模拟感知单元输出原始信号,滤波后信号有所衰减,仿真选取合适的放大倍数,使滤波后信号达到放大器最大输出电压。为了能够加速电压衰减使信号宽度变小,选择放电时间略小、检波后信号表现为小幅波动的包络信号。发生种子撞击后,输出信号由高电平跳变为低电平,脉冲宽度约为0.3 ms,小于0.5 ms。因此,信号调理电路参数满足设计需要。

4.2 信号采集系统

图3 信号仿真曲线Fig.3 Curves of signal simulation

图4 程序流程图Fig.4 Program flow chart

信号采集系统基于PIC18F25K80单片机,采用CCP模块和外部中断实现6路脉冲信号采集,并通过CAN模块和TJA1050实现通信[25]。 信号采集软件程序流程图如图4所示。程序运行后,首先进行相关初始化工作,CAN初始化完成后向外发送当前配置的ID和波特率,然后循环等待请求发送计数结果。计数在中断服务程序中完成,当发生中断时,检查中断源,若为CCP或者INT1中断,则更新计数值;若为CAN中断且ID匹配,则判断帧类型,当为数据帧时初始化CAN模块,重新配置ID和波特率,当为远程帧时,数据发送请求标志置1。

通信帧类型采用标准帧,波特率设置为250 kb/s;计数结果使用6个字节的数据帧格式发送,分别对应6路传感器单元;接收到的远程帧格式不包含有效数据,接收到的数据帧前5个字节有效,依次为缓冲器标识符的高、低字节,设置波特率控制寄存器的3个字节。

5 试验与结果分析

5.1 传感器单元试验

结合前述分析,选取T6铝和304不锈钢两种材料、相同长宽、不同厚度的敏感元件,软橡胶和硬橡胶两种阻尼元件,通过组合得到9组感知元件,固定于钢板上,如图5所示。T6铝密度为2 700 kg/m3,泊松比为0.33,弹性模量为68 GPa;304不锈钢的密度为7 850 kg/m3,泊松比为0.30,弹性模量为210 GPa;试验所用橡胶一种为半透明白色硅橡胶,硬度约50 HA,另一种为发泡工艺海绵硅胶,硬度约30 HA,厚度均为2 mm;结构相同时,硬度大的橡胶材料弹性模量也较大。

图5 感知单元Fig.5 Sensing unit

在相同的撞击条件下进行试验,利用示波器测量各感知单元响应曲线的幅值、频率以及衰减至0.5 V以下所需的时间,结果如表1所示。

表1 不同感知单元测试结果Tab.1 Test results of different sensing units

根据表1可知:无阻尼元件时,输出微弱;相同条件下,T6铝板的响应曲线幅值高于304不锈钢;采用硬橡胶作为阻尼元件时,感知单元的响应频率高、衰减时间短,幅值较低;随着铝板的厚度增加,响应曲线的幅值变小,频率增高,衰减时间变短。

高响应幅值有更好的灵敏度,低衰减时间有助于提高检测频率,高频响应利于压电陶瓷的信号处理电路设计;因此,本文选择1.4 mm厚T6铝板为敏感元件,硬橡胶为阻尼元件的感知单元进行后续试验;该单元能够基本满足频率要求,且输出幅值较高,有助于提高灵敏度。事实上,在一定的厚度范围内(如1.4~1.7 mm)选择,并且搭配合适的电路参数均能够实现检测目的。

各个感知单元的输出信号有相似的曲线形状,其中,感知单元7的响应曲线如图6所示。

图6 感知单元响应曲线Fig.6 Response curve of sensing unit

压电陶瓷传感器是典型的二阶欠阻尼振荡系统,传递函数的标准形式为

(4)

式中ωn——无阻尼振荡频率,rad/s

ζ——阻尼比

其脉冲响应的输出是稳态分量为0的阻尼振荡曲线,振荡频率称为阻尼振荡频率ωd。通过分析可得无阻尼振荡频率、阻尼比、幅值等一系列信息。

5.2 台架试验

台架试验系统主要由排种器、垂直气流分配器、传感器、风机、试验控制台等组成,使用便携式计算机接收传感器数据,如图7所示。

图7 试验系统Fig.7 Test system1.垂直气流分配器 2.排种器 3.风机 4.传感器头 5.信号采集单元

传感器通过CAN-USB转换模块与计算机相连,通过监测软件定时发送数据请求命令,发送间隔为1 s,信号采集单元接收到指令后发送种子计数统计结果(脉冲信号个数)。设定不同的输送压力,在排种量约为130粒/s的条件下试验,结果如表2所示。

从表2可以看出,测量结果的标准差不大于1.73%。根据表2数据绘制散点图(图8),可以看出,当气压范围在139~200 Pa时,误差与气压近似满足线性关系。用直线进行拟合,线性度R2=0.953 3。可得校准模型

(5)

N——种子数测量值,粒

p——气压,Pa

由表2可知,校准误差在5%以内,校准后测量误差的标准差为1.96%,说明传感器的电路参数选择和结构设计基本合理。

表2 不同气压试验结果Tab.2 Test results at different pressures

根据气流分配器生产企业推荐,在工作气压166 Pa的条件下,使用校准后的数据观察不同排种量下的检测误差,试验结果如表3所示。

表3 不同排种量试验结果Tab.3 Test results at different metering quantities

在排种量低于170粒/s时,校准后测量误差在5%以内,标准差为1.10%;该播种量能够满足常规播种机的作业要求;在该气压下,排种量204粒/s时,部分输种管内已经出现少量种子滞留现象,因此在更高排种量时,应提高输送气压。

在工作气压166 Pa的条件下,设置不同排种量并设定流量报警阈值,进行管路堵塞报警试验,通过人为堵塞输种管末端制造故障,结果如表4所示。试验发现,报警准确率达100%。

表4 堵塞报警试验结果Tab.4 Blockage alarm test results

6 结论

(1)设计了一款基于压电陶瓷的弧形阶梯阵列式流量传感器,并试制了样机;考虑到弧形结构可以避免输送气流方向突变,对传感器进行了结构设计;设计了信号调理电路和计数采集电路,并通过CAN发送流量信息。

(2)分析了不同感知单元的振动特性,大弹性模量的阻尼材料和厚的敏感元件能够输出高频的响应信号,但是响应幅值会有所降低,针对小麦播种,选择了1.4 mm的T6铝作为敏感元件,试验时能够较好地检测种子的撞击。

(3)在不同气压和不同排种量下的试验表明,气压对测量精度的影响很大,气压在139~200 Pa时,检测误差与气压近似满足线性关系,据此提出了传感器的校准模型;在一定范围内,排种量对流量检测精度没有明显的影响,当排种量小于170粒/s时,校准后传感器的检测误差在5%以内。在整个排种量范围内进行堵塞报警试验,准确率达100%。