使用清梳落棉开发OEC 29.2 tex纱的生产实践

2020-08-27黄新会贺伟娜周泉涛

黄新会,贺伟娜,王 平,周泉涛

(舞钢市银龙集团,河南 舞钢 462500)

为了提高转杯纺纱强力指标、降低生产成本,笔者在赐来福BD448型转杯纺纱机上开发生产OEC 29.2 tex纱。通过采取系列的工艺措施,成功使用清梳等全落棉生产出OEC 29.2 tex纱,生产实践经验分享如下。

1 生产工艺流程和原料

1.1 生产工艺流程

FA002型圆盘抓棉机→A035E型混开棉机→FA106D型开棉机→SFA161A型振动棉箱给棉机→A076E型单打手成卷机→A186F型梳棉机→FA315型并条机→BD448型转杯纺纱机。

1.2 原料分析

纺制OEC 29.2 tex纱的原料采用全落棉的下脚料,其含杂大、短绒高、棉结多,还有各种异物,以致在生产时易对设备造成损害;而且纺纱过程中,各工序清洁差、清洁难度大,转杯易积杂,导致条干恶化、断头增加。通过优选配棉、合理选择落棉分工,同时不再回用落棉,可有效保证成纱指标的达标率及生产生活[1]。具体配棉HVI及AFIS指标见表1。

表1 配棉HVI及AFIS指标

2 各工序工艺配置

2.1 清花工序

抓棉机要尽量做到抓取均匀、开松良好,有利于杂质的排除、减少纤维损伤,确保运转效率不小于85%。清棉机要尽量排除原料中的大杂、重杂及部分短绒;应根据原料调整专用尘棒隔距;打手转速提高为600 r/min;出棉风量适当降低。成卷机收小综合打手与给棉罗拉的隔距,以降低棉卷含杂、减轻梳棉工序排杂压力[2]。

2.2 梳棉工序

校正针布间隔距,统一落棉、降低重不匀,加强各风管及滤尘管道的清洁以减少短绒产生,排除大部分小杂,降低棉结;为了优化梳棉落棉率及成纱指标,应合理调整刺辊转速。

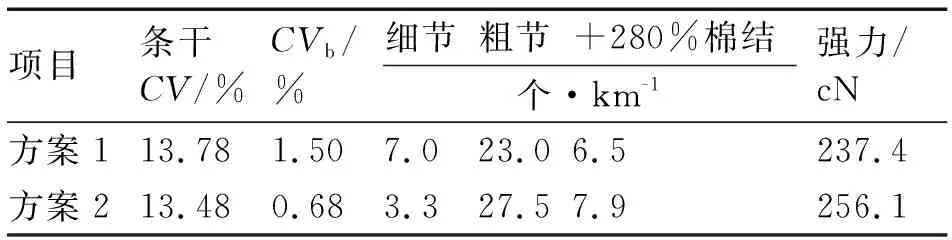

试验方案1:其他工艺条件不变,刺辊转速为960 r/min;试验方案2:其他工艺条件不变,刺辊转速为780 r/min。两种方案的棉结和生条AFIS指标对比见表2,成纱质量指标对比见表3。

表2 不同刺辊转速时棉结和生条AFIS指标

表3 不同刺辊转速时成纱质量指标对比

通过试验对比表明,其他条件不变时,提高刺辊转速有利于杂质的排除;但若转速过高,易损伤纤维、短绒增加,成纱条干、棉结和强力恶化。通过试验,优选刺辊转速为780 r/min。

2.3 并条工序

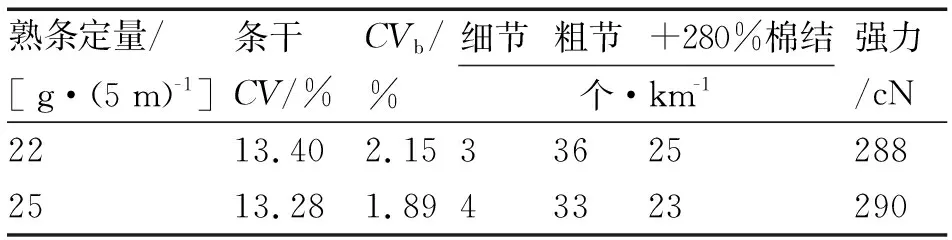

为改善纤维伸直平行度,清除弯钩纤维,提高成纱条干水平,头并后区牵伸倍数优选为1.70,末并后区牵伸倍数为1.24,结合新设备熟条定量要求优选熟条定量为25 g/(5 m);采用陆S大定量工艺,在保证质量的前提下可有效降低用工,节约用电并减少设备配置。不同熟条定量成纱质量指标对比见表4。

表4 不同熟条定量成纱质量指标对比

由表4可知,新型转杯纺纱机改变了传统纺纱机“轻定量、高速度”的给棉方式,采用大定量工艺不仅有利于提高条干水平、改善强力,而且能降低用工、减少用电,提高经济效益。

2.4 转杯纺工序

2.4.1 分梳辊转速的选择

因原料含杂较高,分梳辊转速宜高些,以尽量排除杂质、提高纤维分离度;为减少纤维的损伤,分梳辊转速优选为9500 r/min时的成纱质量指标较好。不同分梳辊转速时的成纱质量指标对比见表5。

表5 不同分梳辊转速的成纱质量指标对比

2.4.2 捻系数选择

为减少成纱断头、提高成纱强力,须合理选择捻系数:捻系数过大,产量下降;捻系数过小,强力低、断头高;因此,应结合生产优选捻系数为490。

2.4.3 负压选择

生产该品种的工艺负压优选为4900 Pa,以确保纤维在输送过程中尽可能地伸直。结合原料含杂情况,排杂负压一般约为1200 Pa,因公司全采用含杂量大的破籽,为提高排杂效果把排杂负压设定为1500 Pa。

2.4.4 车速及断头控制

用转杯直径为34 mm的BD448型转杯纺纱机纺制OEC 29.2 tex纱,转杯转速为100 kr/min,千锭时断头控制在不大于130根。

3 车间温湿度控制

车间温湿度过高或过低都会造成纱线的大面积断头。温度过高使棉蜡融化、纤维易粘连,影响牵伸;温度过低,纤维易脆断。湿度过大使分梳效果差、易产生断头;湿度过小,纱线强力下降。因此,需合理控制车间温湿度,温度宜控制为26 ℃~32 ℃,相对湿度控制为65%~70%[3]。

4 生产中纱疵的控制攻关

转杯纺常见的纱疵有短粗纱疵、长粗纱疵、棉条粗节纱疵、棉条细节纱疵、竹节纱和接头疵点。这些纱疵均会使断头增加、成纱质量恶化。

4.1 并条设备运转不良

并条工序是纱疵产生的主要工序,起到并合、混合及牵伸的作用,是控制转杯纺质量偏差及质量不匀的主要工序。由于使用短绒多的100%破籽,致使飞花遮挡光电自停装置的问题突出,出现并条少条子造成错号纱,以至严重影响纱线质量。通过调整光电自停装置的灵敏度和规范操作法,采取质量问责制,使错号纱问题得到有效控制。

并条设备运转不良会造成突发性纱疵增加,特别是专件齿轮的磨损将造成周期性纱疵,严重恶化纱线质量。在日常乌斯特条干试验时发现36.4 tex纱指标异常,主要表现为粗节与细节异常偏高,且在40 m~50 m处会出现严重的机械波。

经计算与初步分析,认为机械波是由于末并齿轮箱问题所致;检查发现是因末并牵伸20齿的齿轮键槽磨损。转杯纺50 m处机械波对应的齿轮磨损情况见图1。

更换新齿轮后转杯纺成纱质量指标如下:条干CV值为12.8%,细节为8个/km,粗节为35个/km,+280%棉结为10个/km。

4.2 并条牵伸工艺不良

并条牵伸工艺不良,对转杯纺纱疵的影响也很大。在日常生产中发现转杯纺棉条粗节切疵高,通过多次跟踪,发现熟条内有牵伸不开的正常纤维束。

分析发现该问题是并条牵伸区工艺不当造成的,通过检查胶辊直径与加压力、罗拉隔距,发现是由于并条机加压弹簧长时间使用后老化对胶辊的压力变小所致,更换新弹簧后有效解决了并条牵伸不良问题,转杯纺棉条粗节纱疵问题得以解决。

4.3 转杯纺纱工艺和器材对纱疵的影响

转杯纺纺纱工艺和器材问题,对纱疵的影响应引起足够重视。

a) 短粗节切疵粗度为+80%、长度为4cm~8 cm,主要是由于分梳辊、工艺补风口挂花所致;

b) 长粗节切疵粗度为+35%、长度为16 cm,主要是由于排杂管堵塞后造成杂质断头;

c) 竹节纱疵的间隔长度为转杯周长,主要是由于转杯积大杂所致;

d) 在30 cm~40 cm处出现机械波,主要是由于给棉齿轮的23齿及对应蜗杆磨损所致,更换后该问题解决;

e) 转杯积杂后易造成10 cm机械波,条干指标恶化,且会出现条干CV切疵高的问题;

f) 电清平均值切疵,主要是由于转杯积杂及分梳辊挂花所致。

5 结语

转杯纺纱疵是反映生产管理质量的综合体现,在纱线质量管理工作中应重点关注。采用清梳等全落棉生产OEC 29.2 tex纱,应根据原料特征及时调整工艺,以改善成纱条干和棉结、提高强力为主,从而达到稳定产品质量和提高经济效益的目的。同时,还要根据生产情况调整纺纱工艺及环境温湿度,从而减少纱疵、提高OEC 29.2 tex纱产品质量,节约成本。