水射流割缝在低透气性强突煤层瓦斯抽采中的应用

2020-08-27陈睿

陈 睿

(1.四川煤矿安全监察局安全技术中心,四川成都 610041;2.四川铸创安全科技有限公司,四川成都 610041)

作为有效的卸压增透手段,水射流割缝技术逐渐被广泛的应用,但大多数的研究均基于坚固性系数在0.5 以上且突出危险性较小的坚硬煤层,对松软的低渗透性强突煤层应用报道相对较少[1]。本文通过在宜宾市兴文县建设煤矿进行工业试验,论证了水射流割缝技术在川南矿区煤层赋存条件下的应用效果,为低透气性强突煤层的消突工作提供了参考。

1 钻割一体化技术装备

川南地区作为我国煤矿煤与瓦斯突出事故的重灾区,其煤层普遍具有煤质松软,煤体破坏类型大以及煤层赋存不稳定等特点,如采用传统的煤层水射流割缝方式,即施钻完毕退出钻杆,然后另行部署割缝装置进行水力化作业,则会由于煤体流变导致钻孔垮孔,大大限制了钻孔割缝深度和煤体扰动效果。为了克服该难题,课题组设计了后退式旋转水射流割缝方式,即施工过程中先打钻至预定深度,在回退钻杆的同时边旋转钻杆边进行割缝,并以此为基础研制了煤层水射流钻割一体化技术装备。该装备可通过压控一体化钻头实现高低压之间的自动切换,当钻机钻进时通过钻头供应低压水,前端的压力控制阀处于开启状态,大孔径出水口能保持畅通,流过足够量的低压水满足排粉和对钻头降温的需要;钻机退钻割缝切换过程中,高压射流作用在单向阀的一端,当压力达到8~10 MPa的启动压力时,单向阀将钻头前端大直径出水口关闭,仅由小直径喷嘴通过高压的射流实现割缝功能[2]。设备总体,见图1。

图1 水射流钻割一体化装备系统

2 工业性试验

2.1 矿井概况

四川省兴文县建设煤矿为煤与瓦斯突出矿井,主采11 号煤层,煤层平均厚度1.74 m,平均倾角26°,其瓦斯基础参数实测结果,见表1。

由于不具备保护层开采条件,所以选取预抽煤层瓦斯作为区域性防突措施。矿井未采用水射流割缝增透技术前瓦斯抽采存在的主要问题为:11号煤层为低透气性强突煤层,煤质松软,抽采钻孔施工期间常伴有塌孔、喷孔等现象,且瓦斯抽采量衰减速度快,工作面瓦斯达标时间至少在12个月以上。

表1 建设煤矿11号煤层瓦斯基础参数

2.2 试验概况

在建设煤矿+150 m 南运输巷内选取长度约100 m的一段巷道,从该段巷道向11号煤层施工顶板穿层钻孔对1522 工作面运输巷掘进条带进行网格化预抽,试验区域巷道层位关系,见图2。为验证抽采效果,将该试验区域分为三组考察单元,分别施工水射流割缝钻孔与常规钻孔,并记录抽采期间瓦斯抽采流量、浓度等指标变化情况。

图2 水射流割缝试验区域三维模拟图

根据设计方案,每个考察单元共布置4 组钻场,三个考察单元的钻场间距分别为8 m、10 m、12 m。为方便进行效果对比,每个考察单元的1、2号钻场施工割缝孔,3、4号钻场施工常规孔。每个钻场含5个钻孔,控制巷道上帮20 m、下帮10 m范围。以第一考察单元为例,其钻孔布置情况,见图3。

图3 第一考察单元钻孔布置示意图

通过实践,每根钻杆的最佳割缝时间为45 min左右,初始割缝压力应控制在20 MPa以下,当煤炭开始随水流排出后,缓慢将压力抬高到30 MPa,并最终保持在30~35 MPa之间。

3 效果考察与分析

3.1 煤体扰动效果分析

煤体在进行水射流割缝后,煤炭随水流排出的同时由于受地应力、瓦斯压力以及煤体自重的共同影响,钻孔空腔内部会产生流变并破坏其完整性,但如果将煤体视作刚性介质,则可根据出煤量、煤炭容重等指标反算出割缝后形成的圆柱形空间,以此来定量的分析出割缝钻孔对煤体所产生的扰动范围。

考虑到割缝后煤体的蠕变,假设常规钻孔和割缝钻孔的出煤量M,则扰动半径R可用下式表示:

式中:γ为煤的容重,t/m3;R0为措施前钻孔孔径,m;L为割缝孔(或常规钻孔)长度,m。

以+150 m南运输巷8-1列割缝试验钻孔割缝前后进行分析比对,该钻孔割缝前成孔半径38 mm,割缝后的总出煤量M约为32 t,经计算割缝孔与常规孔扰动效果对比,见表2。

表2 割缝孔与常规孔扰动效果对比

由表2 可知,割缝起到了很好的扩孔作用,直接扰动半径与直接扰动表面积较常规钻孔均提高了5~10 倍,钻孔直接扰动表面积的增加促使孔壁周围瓦斯浓度梯度加大,更有利于瓦斯的流动与解吸。直接扰动体积提高了22~98倍,充分的卸压空间为煤体破坏流变提供良好的条件,扩大了煤体的破碎区、卸压影响区范围,促进煤体裂隙的发育,为提高瓦斯抽采效果创造了有利条件[3]。

3.2 抽采量对比分析

在抽采负压恒定的情况下,可通过下式拟合钻孔瓦斯纯流量的衰减情况:

式中:qt为时间t下折成每米钻孔的瓦斯抽采量,m3/(d·m);q0为折成每米钻孔的初始瓦斯抽采量,m3/·m;α为钻孔瓦斯流量衰减系数,d-1;t为钻孔抽采时间,d。

表征钻孔流量衰变特征的参数有二个:钻孔初始瓦斯流量q0和钻孔瓦斯流量衰减系数α[4]。q0、α是通过测定不同时间下的钻孔瓦斯流量通过回归分析求得的,对该式进行积分可得任一时间t内钻孔瓦斯抽采总量。

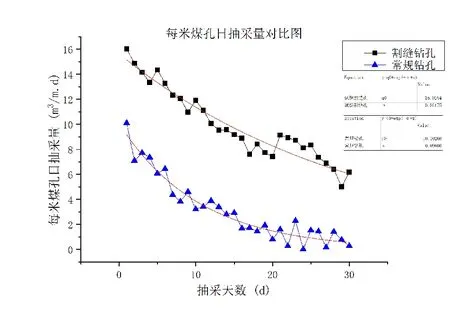

从10-1列试验割缝孔和10-3列常规钻孔中各选取一个施工参数相似的单孔考察浓度与流量的变化情况,以此建立不同施工工艺下,单孔抽采量随时间的变化关系,见图4。

图4 每米煤孔抽采量随时间变化曲线图

由图4可知,割缝孔的单日最大瓦斯抽采纯量为16.02 m3,是常规钻孔单日最大瓦斯抽采纯量(10.1 m3)的1.59 倍。通过拟合抽采量随时间的变化曲线可以得出割缝钻孔、常规钻孔的流量衰减系数α分别为0.031 d-1、0.096 d-1,割缝钻孔流量衰减速度要远慢于常规钻孔,钻孔的有效抽采时间得到了显著的延长。

在已知了初始瓦斯抽采量q0和流量衰减系数α的基础上,通过对式(2)积分可得t=+∞时,割缝孔的每米极限抽采量为300 m3,而常规钻孔每米极限抽采量为105.17 m3,采用水射流割缝工艺后钻孔极限抽采量提升了近2倍。因此可推断:由于割缝钻孔间存在明显的应力叠加,导致煤体在不同方向上产生了变形破坏,促使裂隙衍生,瓦斯流动通道增多,卸压增透效果显著[5]。

3.3 考察单元预抽率对比分析

图3为分别在三组考察单元内布设6个瓦斯含量检测钻孔(每单元的1#、2#测孔分别考察割缝钻孔与常规钻孔布置区域的残余瓦斯含量值),在试验区域连续抽放5个月后,通过定点取芯法测定残余瓦斯含量,已知11号煤层原始瓦斯含量为14.46 m3/min,可计算出各考察单元的瓦斯预抽率,计算结果,见表3。

表3 残余瓦斯含量值与瓦斯预抽率统计表

由表3 可知,在5 个月的抽采时间段内,常规钻孔无一实现抽采达标,且瓦斯含量下降幅度较小,而三组考察单元内的割缝钻孔均能实现抽采达标,说明煤层钻孔割缝后可以使煤体卸压范围明显增加。由于8 m、10 m 孔间距割缝钻孔瓦斯预抽率要显著高于12 m 孔间距钻孔,故可认为11 号煤层水射流割缝钻孔的最优布孔间距为10 m。

根据煤矿原有的抽采设计,每6 m 施工一组钻场,则试验区域120 m范围的钻孔工程量为3 132 m。采用水射流割缝技术后,每10 m施工一组钻场,试验区域范围内钻孔工程量为1 381 m,施钻总工程量减少56%,缩短工期的同时也节约了成本。

4 结论

(1)针对低透气性强突煤层煤质松软、容易塌孔等特点提出了后退式旋转水射流割缝方案,并在此基础上研制了钻割一体化技术装备。

(2)割缝压力控制在30~35 MPa,单根钻杆钻割时间为45 min 左右时煤体扰动体积可达20.92 m3,充分的卸压空间为煤巷的快速消突创造了有利条件。

(3)采用水射流割缝卸压增透技术后,单孔的极限瓦斯抽采量提高了近2倍,工作面抽采达标时间至少缩短了7个月,抽采效果得到了显著提升。

(4)通过考察分析得出割缝钻孔的最优布孔间距为10 m,而常规钻孔的布孔间距仅为6 m,水射流割缝技术大大降低了抽采钻孔工程量,为煤矿节约了治灾成本。