一种18650 锂电池壳收料机设计

2020-08-26魏国军

魏国军

(惠州城市职业学院机电学院,广东惠州 516025)

0 引言

18650 是日本SONY公司为了节省成本而定下的一种标准性的锂离子电池型号,其中“18”表示直径为φ18 mm,“65”表示长度为65 mm,“0”表示为圆柱形电池。该新型电池质量轻,电压仍为3.6 V,但体积能量密度由620 W·h/L 提高到了675 W·h/L,电池能量由10.4 W·h 提高至11.2 W·h[1]。在理论上18650锂电池的寿命为循环充电1 000次,但其质量由44 g左右增至44.5 g左右,除了具备高的循环稳定性,优良的充电性能和卓越的储存容量,还具备非常低的自放电[2-4]。由于单位密度的容量很大,所以大部份用于笔记本计算机电池。又因18650锂电池在工作中的稳定性能非常好,常用于高档强光手电、随身电源、无线数据传输器、电热保暖衣、鞋、便携式仪器仪表、便携式照明设备、便携式打印机、工业仪器、医疗仪器等[5]。

如图1所示,18650锂电池壳是电池的载体,生产后的收集、整理、装箱是交付运输的前置工作,高效率且尽量少占用装配空间的自动化收集、整理、装箱设备,能够有效节省人力资源成本,提高劳动生产率。随着科技水平的提高,工厂机械化、自动化不断得到发展,电池壳收料机的应用对于占市场份额量相当大的18650 锂电池,电池壳生产之后尽快交付后游市场进行电芯装配、包装上市,可较大地促进该型号电池的市场保持率。

图1 18650 电池壳

通过对18650锂电池壳结构、形状、尺寸进行研究分析,并调研某公司生产的18650 电池壳企业交付下游市场的运输要求,利用SOLKDWORKS 三维软件设计出符合要求的收料箱。

基于上述调研、分析结合企业实际情况,综合考虑并设想18650锂电池壳经收料机收料、整理、装箱的思路。经过往复分析研究、设计出18650 锂电池壳收料机,并经SOLIDWORKS三维软件反复调试仿真,确保该收料机能自动实现对生产成形的18650锂电池壳进行收料并整理排列成箱。该收料机操作简单,稍经专业技术人员指导方可上岗,有效地节省了人力、物力,并腾出先前由人工装配占用的空间,效率提高的同时降低了生产成本,为企业创造了巨大的利润价值。

1 收料箱设计

18650 锂电池最大的缺点是体积固定,市面上很多聚合物锂电池等都是可定制的。但18650 锂电池这一缺点也是它的优点,相对某些指定规格的产品来说又有优势,借此特点设计的收料箱可适应所有企业生产的标准18650 锂电池壳。

18650 电池壳收料箱,可对电池壳生产商生产的电池壳进行收集、整理、装箱,便于运输至电池壳承接企业,为后续的电池生产装配工作提供原料。对18650 锂电池壳尺寸进行分析,设计的收料箱拟计划以15行、10列装满1箱进行设计,15 行电池壳长度尺寸:18 mm×15 =270 mm;10列电池壳宽度尺寸:18 mm ×10 =180 mm;高度尺寸:65 mm。

设计收料箱时,需考虑推送机构能顺利将电池壳推入收料箱,应留有一定的间隙。收料箱内腔尺寸设计为182 mm × 280 mm × 66 mm,以保证18650 电池壳在气缸推动下顺利进入收料箱,收料箱尺寸规格如图2所示。

图2 收料箱尺寸

2 收料机设计

收料机具体由传送装置、计数装置、检测装置、伺服装置及气缸等部分组成。18650 锂电池壳生产完成后,自上一工序经传送装置进入电池壳收料线,经S形通道由皮带输送线进入收料机,如图3所示。

图3 电池壳入料

电池壳进入收料机S形通道后,由传送带引导其往后移动,传送带作为电池壳持续传送的主要传动装置,能缓和载荷冲击、运行平稳无噪声、制造和安装精度不像啮合传动那样严格、过载时引起打滑,防止其他零件损坏、增加带长以适应中心距较大的工作条件。

2.1 传感器

电子传感器设备作为自动化设施、设备的关键检测、反馈装置,在目前科技发展高速发展下,电子传感器较大程度上应用于工业领域数据检测、感应、反馈等场合[6]。

18650 电池壳收料机布置3个传感器,计数传感器1控制并计录经皮带传送过来的电池壳数量,当数量累积至10 个构成一排并经过位置检传感器2 检测位后,位置检测传感器2指示灯亮起,并将检测信号反馈至PLC处理,启动档板在皮带滑动下,拦住电池壳往后继续传动。计数传感器3 计录收料箱被推入成排电池壳行数,每推入一行,将信息反馈至PLC,启动伺服电机带动收料箱往下移动18 mm。计数传感器记录被推入15行时,将信号反馈至PLC,启动伺服电机带动收料箱往运动从出口处落下。

2.2 推送机构

位置检测传感器2 检测到成排电池壳后,指示灯亮并将信号传递给PLC处理,启动控制气缸运动,将成排的电池推入收料箱,如图4所示。

图4 气缸推动电池入箱

2.3 伺服系统

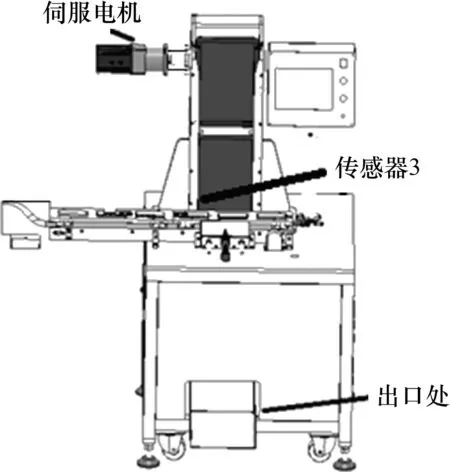

当收料箱被推入一排电池壳后,由传感器3计数并将信号反馈至PLC,控制并启动伺服电机,带动收料箱往下移动18 mm,以准备接收下一排电池壳。当传感器3 计数器计数达到15时,传感器3 指示灯亮起,表示一箱已装满。传感器3 将信号反馈于PLC,控制伺服电机启动,带动收料箱往下运动,落入出口处,如图5所示。

图5 伺服电机推动收料箱下移

2.4 机架

电池壳收料机设备因重量较轻,机架材料选择由铝合金型材制造,各部位通过螺栓进行联接。机架下面设置滚轮,用于移动,使得收料机可进行位置移动。

3 电气传动及控制部分设计

PLC技术的发展及应用,有效提升企业生产质量、提高企业生产效率,对于实现工业领域企业可持续发展奠定了坚实的基础[7]。经与电池壳生产企业确认,电池壳收料机采用PLC 作为控制器以接收反馈信号并发出指令指制气缸、伺服系统完成上述工作。

基于上述分析,该收料机采用PLC、伺服电机、计数传感器、位置检测传感器、气缸、传送机构等全自动控制实现对18650锂电池壳实现装箱、整理、装箱,I/0地址分配如表1所示。

表1 I/O地址分配表

4 结束语

本文设计的18650 电池壳收料机,利用简单的自动化机构满足对18650 锂电池壳的收集、整理、装箱要求,从而实现自动化对18650锂电池壳自生产成型至装箱。有效解决了人工装箱效率低下及节约成本的问题,且为企业生产腾出了因人工装配所需的空间,为生产企业节约了人力资源及成本。