提高采煤机摇臂行星机构可靠性探析

2020-08-26曹宇

曹 宇

(山西潞阳投资有限公司昌泰煤业有限公司,山西晋中 045400)

0 引言

采煤机摇臂利用传动系统来向截割滚筒提供动力,从而完成破煤、落煤等一整套操作,该设备在采煤机中发挥着极其关键的作用。采煤机摇臂内部安装的传动系统一般都运用两级行星和两级直齿轮来发挥减速作用,作为一种末级减速机构,行星机构承担着较大的输出扭矩,并且利用浮动油封设备来实现封油的目的。由于行星机构在运行的过程中不具备较强的稳定性,时常会出现漏油的问题,因此本文对行星机构进行了深入研究,对浮动油封及圆锥滚子轴承运行过程中的稳定性进行分析,最后优化改良了其装配工序。

1 大功率采煤机摇臂行星机构的构成

图1 行星机构结构图

该设备大多采用双排圆锥滚子轴承来作为输出端,将浮动油封的构造设定为DO型,采取双锥及圆柱两类轴承来精确定位行星机构,如图1所示。其中行星机构所受到的力大部分都由双排圆锥滚子轴承所承担,此时浮动油封所发挥的作用就是密封。作为行星机构的核心构成,浮动油封及双排圆锥滚子所具有的稳定性将会对行星机构造成较大的影响。

2 双排圆锥滚子轴承的稳定性

双排圆锥滚子轴承存在的初始游隙是最主要的参数,对行星机构的正常运行造成了影响。其轴向游隙的数值越大,轴承所发生的偏移量及窜动量将会越大。若存在较大的窜动量时,浮动油封将会出现过松或过紧的问题,过紧将会造成严重的磨损、O 形圈受热损坏等故障,间接造成漏油问题的产生;过松将会造成泄漏问题的发生。因此,积极提升行星机构运行的稳定性,对游隙进行严格控制,避免轴承出现严重的偏移和窜动,尽可能避免浮动油封出现漏油问题[1]。

2.1 轴承的承载能力、寿命及变形

根据轴承实际运转的状况,在对其进行分析的过程中,应当对各个温差下的变形程度、轴承的承担水平及偏移量进行分析。由分析结果可知,在该工况下,轴承的可使用寿命及所能承载的能力可以达到标准要求;但如果存在过大的游隙,轴承就会出现较大的偏移量及变形量。

2.2 轴向游隙的合理性

轴承所存在的游隙类型主要有轴向和径向2 种,其关系如下:

式中:Δa为轴向游隙,mm;Δr为径向游隙,mm;α 为轴承接触角,(°);e为轴承的计算系数。

由式(1)可知,轴向及径向两种游隙呈现出正相关性,通过对轴向游隙进行严格的控制,就可以实现径向游隙的控制。

2.3 轴承内、外圈径向及轴向游隙的有效性

(1)行星架、轴承座及滚筒连接套与轴承存在一定的关系,对于这些部件出现的材质过软问题,可以通过加强材质的硬度来进行改善;

(2)为了使轴承内圈不会因受热膨胀而与行星架产生跟转,内圈应当更完美地配合行星架;

(3)严格控制滚筒的连接套及压盖的尺寸,避免轴承内、外圈产生跟转问题;

(4)将轴承座的尺寸进行更换,扩大外圈的接触面积,确保轴承维持稳定运行。

2.4 内、外圈匹配度的控制

双列圆锥滚子轴承外圈是一个整体,内圈则由3 部分构成,即上半、下半和中间格圈。由于生产制造中存在误差,与外圈形成配合的上、下内圈不能更换,因此,轴承生产商必须在内、外圈做好标记,即Ⅰ、Ⅱ面,在安装及应用的过程中,应当确保内、外圈相对应,以避免轴承游隙因其配对失误而发生改变,进而影响到行星机构的整体使用。

2.5 拧紧力矩

根据要求的拧紧力矩来预紧滚筒连接套、压盖及二级行星机构中的螺栓,滚筒连接套与压盖应直接作用于轴承的内、外圈上,其预紧力的大小将会对轴承的稳定运行造成直接的影响。另一方面,在摇臂的整体运行中,行星机构运行的稳定性对其造成了直接的影响,因此必须严格遵照要求力矩来拧紧以上3个机构的螺栓及螺钉。

3 浮动油封的可靠性

装配难度大是DO 型浮动油封实际应用中最常见的问题,特别是处于作业面照明较差、空间不足及工具不完善的背景下,其装配的难度更大,更加无法达到预期的装配效果。为此,本文提出了下列几点改善措施。

(1)运用分体式结构来设计滚筒联接套、压盖与浮动油封的底腔。图2 所示为浮动油封的分体式结构,不仅有助于浮动油封底腔的生产与质检,而且有利于滚筒联接套与压盖的生产制作,同时又可以避免因底腔受损而更换压盖及联接套,极大节省了资源。在实际运用的过程中,可以将浮动油封装配在地面上,矿井下应当采用O 形圈来进行密封、联接螺钉等,使浮动油封的安装难度降低,安装效果得到改善[2]。

(2)当行星机构发生偏载问题时,滚筒联接套与压盖之间将会出现磨损问题,应当适当扩大浮动油封的迷宫槽间隙。

(3)严格遵照标准来标注浮动油封的沟槽,并加强检测。对滚筒连接套及压盖浮动油封沟槽进行严格地检测,确保浮动油封具有稳定有效的外界应用条件。图3所示为浮动油封沟槽的检测,通过对(x2,t1),(x2,t2)的实际位置进行检测,可间接取得沟槽的角度,即:

式中:x1为测量点1横向尺寸,x2为测量点2横向尺寸,t1为测量点1径向尺寸,t2为测量点2径向尺寸。

图2 分体式浮动油封座腔结构

图3 浮动油封沟槽的检测

(4)采用格茨丁晴橡胶材质来制作浮动油封。浮动油封所具备的性能主要与构造、材质及厂商存在一定的关系。经过大量的试验及实践可知,丁晴橡胶、氢化丁晴橡胶O 形圈与采煤机的应用需求基本一致,具备较高的经济性和实用性;高铬合金铸铁浮封环因其具备较高的润滑油吸附性而形成了较高的耐磨性,其优势要大于钢浮封环;通过开展一系列的试验可知,对于浮动油封所具有的性能而言,德国格茨厂家的产品更具优势[3]。因此,现阶段所使用的浮动油封大多来自于德国某公司。

4 二级行星机构装配工艺

在行星机构中安装的各个部件及双列圆锥滚子轴承和浮动油封进行相应的分析及优化之后,为了不断提高行星机构的稳定性,针对装配阶段存在的核心环节及应当重视的问题来设计出相应的装配指导文件,用来改善行星机构的工序、提高质量控制点寻找的精确性及确定装配阶段应当重视的问题[4]。

4.1 双列圆锥滚子轴承的检测

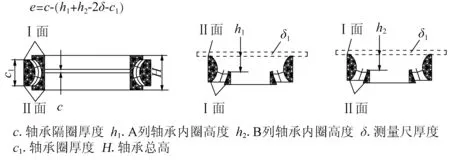

在行星机构中,该轴承是其关键部件,其是否具备稳定的运行将会对行星机构的有效性造成影响。通过对该轴承进行严格的检测来增强运行的稳定性。如图4所示。根据图中所显示的轴承尺寸,可以计算出轴向油隙[5]。

图4 双列圆锥滚子轴承的检测

4.2 双列圆锥滚子轴承内外圈的防跟转

该轴承在运行的过程中,其内、外圈处于固定状态,而对于外界温度对其造成的影响可以利用游隙的控制来完成,因此在装配的过程中确保轴承内、外圈的紧固是其关键点。确保外圈保持紧固的尺寸如图5所示,对行星架的高度L1、轴承座的深度尺寸L2、压盖的高度L3进行详细测量及记录,结果显示L3>L2-c1,以确保轴承外圈完成装配之后保持压紧状态[6]。

图5 保证轴承外圈紧固的相关尺寸示意图

轴承外圈若要取得较好的安装效果,则需要运用尺寸合理的零件来实现,而为了确保内圈的安装效果,则需要通过在安装过程中进行逐步测量来实现,安装过程必须保证外圈的稳定,其尺寸如图6所示,L4为下列内圈的安装高度,L5为上列内圈的安装高度。在安装内圈的时候,通过将上、下内圈的装配高度进行测量比较,即L5和L1-H、L4和L1-h1之间存在的差值,明确其是否位于可控的区域之内,以确保轴承内圈得到科学地安装[7]。

图6 保证轴承内圈紧固的尺寸示意图

4.3 浮动油封尺寸的明确及比压测试

为了使浮动油封维持有效运行,必须对其沟槽进行严格的测量,另外,在实际装配的过程中,通常都需要对浮动油封所形成比压进行模拟分析来适当调整工作油压,其比压的示意图如图7所示。

图7 浮动油封比压实验示意图

浮动油封的比压:

式中:m为配重的质量,kg。

针对轴承压盖与滚筒联接套的安装,应详细检测及记录配重前后的高度差,即E=L7-L8+C,可以对浮动油封存在的比压进行校核,判断是否与设计要求相一致[8]。

4.4 行星机构装配过程中的实际间隙测量

在实际装配的过程中,通过将滚筒联接套所具有的支撑面高度L6、压盖的高度L9和上列内圈的高度L5进行检测与记录,可以得出行星机构完成装配之后的实际间隙,即L6+L9-L5,其间隙的检测如图8所示。L9为轴承压盖高度。

图8 装配间隙的测量

5 结束语

通过上述的研究及优化,针对某个时间段的行星机构实施追踪,对各个行星机构的装配过程进行全程追踪,并对后期的实际应用进行分析,其中包含产量、行星机构的故障问题等。根据调研结果可知,摇臂行星机构在经过优化并投入应用之后,滚筒联接套在与压盖相互摩擦的过程中并未产生磨损状况,浮动油封的运行也没有出现故障,效果较好。