乏油润滑时LGS30AA滚动直线导轨副的实验与分析*

2020-08-26赵美玲关景开

赵美玲,关景开

(广东凯特精密机械有限公司,广东江门 529100)

0 引言

滚动直线导轨副(简称导轨副)具有动摩擦系数小,定位精度高,可承受速度范围大等优点[1],广泛应用在各种制造装备中。实际应用时,忽略对导轨副的合理润滑的情况时有发生,使其处于乏油状态,即润滑不足或无油润滑/干摩擦状态,导致其工作寿命大幅降低,甚至快速磨损失效[2]。

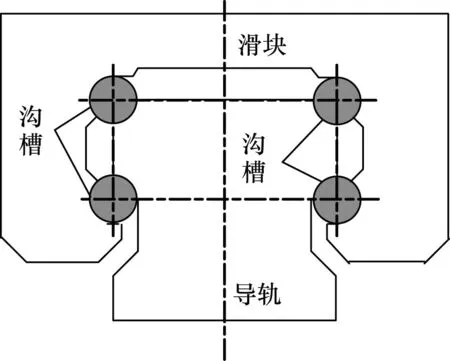

导轨副工作时,滚珠从导轨和滑块上的4 条经淬火、精磨而成的圆弧沟槽构成的滚道(图1),进入反向器滚道,即从承载滚道进入卸载滚道,实现滚珠的无限循环运动和滑块的往复直线运动。其摩擦磨损过程与滚珠轴承有相似,服役失效成因主要是润滑不良[3-6],即未按时按量添加生产厂家指定的、与工况相匹配润滑油/脂润滑,导致其处于乏/无油润滑工况所造成。

针对上述问题,本文在乏油润滑和润滑油选用不当的工况下进行了LGS30AA 滚动导轨副实验,对其服役周期的性能、寿命及失效机理进行分析研究和实验验证,旨在让用户正确使用导轨副,避免不必要的故障,保障其全周期服役性能,提高经济效益。

图1 导轨副结构

1 乏油润滑工况下导轨副的寿命实验

1.1 试验目的及评价方法

试验目的:测试导轨副在乏/无油润滑等不合理工况下使用寿命。

评价方法:根据采集导轨副在运行过程中的温度、噪声、拖动力和观察检测导轨副沟槽和钢球表面形貌特征进行失效分析评价。

1.2 试验条件

(1)试验对象

某企业生产的LGS30 AA P2 1×4000 型滚动导轨,如图2所示。导轨与滑块材料分别为GCr15 和20CrMoA。测试时,导轨副(未装密封件)拖动力为6 N。

图2 LGS30 AA P21×4000 型滚动导轨

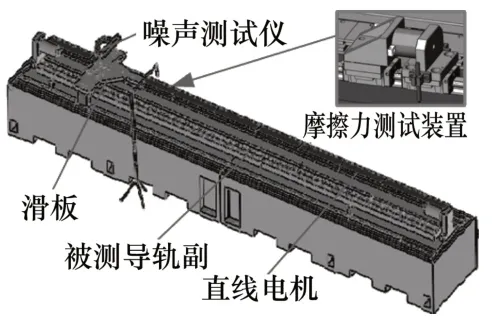

图3 滚动导轨副测试系统

(2)实验装置

试验装置[7]如图3所示。噪声信号是通过两通道噪声频谱测试仪采集,测试时噪声仪距离测试导轨副垂直距离500 mm,测试仪分辨率0.1 dB,测量误差±1 dB。温度检测采用红外线测温计,测试时测温计距离被测物表面100 mm处,分辨率为0.1 ℃,测量误差±1 ℃。

(3)环境

室内环境温度为24.2 ℃,相对湿度为60%,噪声为52 dB,试验前滑块温度为24.5 ℃。

1.3 实验

实验时导轨副不施加额外负载,滑块往复循环运行,速度为100 m/min,行程为2 000 mm。

实验前导轨副不添加油脂,并将导轨、滑块、钢球表面擦拭干净,该状态下的导轨副可认为是在乏油/无润滑的特殊状态,考核其摩擦磨损状况以及可能的工作寿命。试验时,滑块每运行5 km采集噪声、温度和拖动力数据,并停机观察导轨副沟槽表面磨损情况。图4所示为实验前导轨沟槽表面状况。

图4 导轨试验前沟槽表面

1.4 实验结果

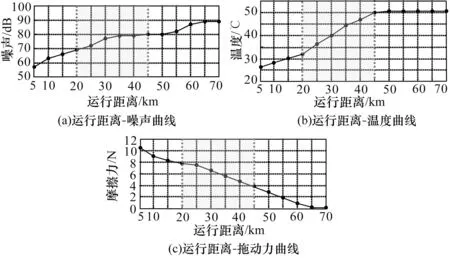

实验过程中,观察并记录了被测滚动直线导轨副在不同实验里程的噪声、温度和拖动力数据以及表面摩擦磨损状况,如图5~8和表1所示。

图5 LGS30 AA P2 1×4 000型滚动导轨实验结果

表1 实测数据及导轨沟槽磨损情况

图6 导轨沟槽表面(运行10 km后)

图7 导轨沟槽表面开始变红(运行25 km后)

图8 实验里程70 km后磨损状况

由图8可看出,乏油润滑实验里程70 km后密封件完全失效,图9所示为实验后导轨和滑块沟槽表面以及钢球表面出现磨损和剥落物,其寿命快速丧失,而导轨副正常工作寿命为100 000 km。

图9 实验里程70 km前后滚珠

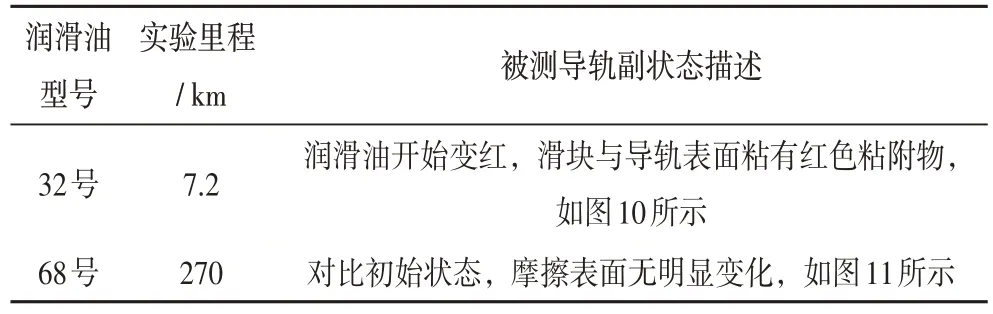

2 选用不同型号润滑油的磨损试验

实验条件与1.2节所述相同,实验对象为同一批次同一型号的LGS30AA的两根导轨副。实验时,滑块上施加了4 600 N垂直向下负荷,往复运行速度为10 m/min、行程1 200 mm。不同型号润滑油分别为32 号和68 号油,由定量分配器以0.3 cm3/h 速度进行供油,确保油量充分,实验结果如表2 所示。使用32 号油润滑的导轨副运行12 h(实验里程7.2 km)后,发现油变红,滑块与导轨表面粘有红色粘附物如图10所示;使用68号油润滑导轨副运行450 h(实验里程270 km)后,滑块与导轨表面对比实验前的初始状况无明显变化,如图11所示。

表2 使用32号、68号润滑油导轨沟槽磨损情况

图10 32号润滑油,实验里程7.2 km后

图11 68号润滑油,实验里程270 km后

本次试验是低速重载条件下对油品的润滑效果试验。在这样的低速重载条件下运行,32 号润滑油黏度低,油膜厚度不够,不能充分把摩擦面隔开,造成润滑不足,摩擦加剧,导致局部温度升高,加速润滑油氧化变质。油氧化变质又引起润滑不良、形成氧化副产物如红色油泥等,严重影响导轨寿命。

3 试验结果分析

根据摩擦磨损的基本原理[8-10],分析图3~5和表1,可将导轨副磨损大致分为磨合、稳定磨损和急剧磨损3 阶段,乏/无油润滑和充分润滑磨损状况对比如图12 所示。对3 个阶段摩擦磨损分析如下。

图12 导轨副磨损状态示意图

3.1 乏油润滑磨损阶段(0~20 km)

由于试验前导轨副不添加油脂,且将导轨、滑块、钢球表面擦拭干净,但仍有油膜粘附在各零件的表面,该状态并不是完全理想的干摩擦,而是一种乏油润滑状态。运行10 km后的导轨沟槽,与实验前的导轨沟槽进行对比可知表面无明显变化。

该段主要为黏着磨损,又称咬合磨损,接触面有润滑,但滑块、导轨的沟槽部位存在微刀痕,磨损较快,有少量微粒脱落。如果在该阶段有良好的循环润滑带走脱落微粒,则下一段则进入稳定的、正常磨损阶段,可保证运行到正常工作寿命。该阶段后期(实验里程15~20 km),粘附在摩擦副表面的油膜已基本耗尽,摩擦副开始进入无油润滑/干摩擦状态,摩擦副表面局部温度升高,开始剥落出少量金属颗粒,暴露在空气中形成红褐色的氧化铁颗粒,由滑块推移到导轨的两端,如图7所示。该里程段温度、噪声持续升高,拖动力持续下降,如图5(c) 所示。

3.2 无油润滑/干摩擦阶段 (20~45 km)

该阶段基本处于无油润滑/干摩擦工况,随着黏着磨损的加剧,滚珠与滑块、导轨沟槽的表面会产生金属颗粒剥落,随着颗粒的增多,磨料磨损现象逐渐增加,摩擦副两表面在相对运动中,剥落的硬质颗粒或表面凸起部分造成摩擦表面的脱落,称为磨料磨损。此阶段是二体磨损转化为三体磨损的过程,即开始在摩擦副表面之间加入了外来物,或由摩擦副自身产生的磨粒,三体磨损主要为磨料磨损。随着磨料磨损增加,温度升高,剥落的金属颗粒增多,并暴露在空气中形成红褐色的氧化铁颗粒,由滑块推移到导轨的两端,如图8所示。此阶段特点是:前段以黏着磨损和磨料磨损共存,后段基本是磨料磨损。对导轨副的综合性能而言,这个阶段已是失效。

3.3 急剧磨损→失效运行阶段(45~70 km)

由于该阶段基本处于无油润滑/干摩擦工况,该阶段特点是:导轨副的摩擦磨损进入恶性循环,即磨损加剧、脱落颗粒增多→预紧力消失/导轨副间隙产生→运动的滑块产生振动→产生尖锐噪声。实际滚动导轨副在乏油/无油润滑(干摩擦)使用时,以上分析的几个过程并无明显界限。

3.4 现象的分析与讨论

(1) 导轨副沟槽亮带与滚珠表面形貌

导轨副在理论上处于点接触的纯滚动状态,具有动摩擦系数小的优点,但实际运转中,接触区仍存在微滑动(差动滑动),产生摩擦热量和功率损失使导轨副温度升高,在乏/无油润滑工况下,硬性颗粒在导轨/滑块沟槽的表面滑动,产生磨料磨损和机械损伤,形貌特征为无方向性的线状光亮带[11]。后期产生局部剥落受损,形貌上呈现麻点和浅凹坑等,如图8(b)所示。同时密封件严重磨损,导轨副彻底失效。

(2) 噪声的产生[12]

如图1 所示,导轨副工作时,滚珠从导轨和滑块构成的圆弧沟槽进入反向器的滚道,即从承载滚道进入卸载滚道,实现滚珠的无限循环运动和滑块的往复快速直线运动,这两种运动是产生噪声的根源。润滑良好时,理论上滚珠与沟槽表面存在油膜,无直接接触,噪声可控制小于65 dB。在无润滑、高速或导轨副预紧力消失(甚至出现间隙)的工况下运行,滚珠直接与沟槽和反向器滚道发生摩擦、冲击碰撞,导致滑块明显振动,并伴随产生尖锐噪声,其值增至88~90 dB,如表1所示。

(3)磨粒分析

在乏油油润滑的工况下,导轨副运行60 km后,滑块与导轨的沟槽、钢球均磨损严重,拖动力下降为零。密封端盖磨损严重,沟槽位置破损严重。图8(d)所示的堆积在导轨的两端的颗粒,结果表明,摩擦副早期的黏着磨损是其承载面上产生滑动摩擦,初期颗粒较小,如发生更严重黏着滑动,磨粒呈撕扯条状,摩擦副表面有平行划痕亮带。黏着磨损再进一步发展,磨粒局部乃至整体呈红褐色。是承载面润滑油膜破裂或无润滑油,导致金属表面微凸体直接摩擦接触、形成局部过热引起的[9-10]。

磨料磨损产生的颗粒是摩擦副异常磨损的标志,严重破坏摩擦副表面。该磨损主要是由于摩擦副工作过程中表面脱落硬质固体颗粒以及外来异物导致的。本文实验过程产生的红褐色切削磨损颗粒,如图8(d)所示,符合上述分析,属于导轨、滑块沟槽和钢球表面脱落硬质固体颗粒。

4 结束语

滚动直线导轨副是精密的直线导向功能部件,广泛应用各种制造装备,对导轨副合理润滑直接影响其运动稳定性、精度、磨损、噪声、振动等。本文通过对LGS30AA滚动导轨副磨损实验与分析,得出以下结论。

(1)在乏油/无润滑的工况下,滚动导轨副磨损主要为磨料磨损,其实验里程不超过60 km,远小于正常工作寿命。

(2)在充分润滑的前提下,不同工况下正确使用润滑油直接关系到滚动导轨副的寿命。在本文低速重载试验中的采用32 号润滑油时,实验里程在7.2 km 时,润滑油就开始变红,滑块与导轨表面粘有红色粘附物;而68号润滑油能满足使用要求。

总之,导轨副的滑润要根据其使用过程的工作速度,承载情况以及环境等因素综合做出选定。