破碎机锤轴组件的优化设计

2020-08-25徐凯

徐 凯

(晋煤集团 金鼎煤机矿业有限责任公司,山西 晋城 048006)

0 引言

破碎机是井下机械化采煤配套设备的重要组成部分,其作用是将大块煤及矸石充分破碎,并使破碎的物料顺利通过转载机或转载点,保证井下安全运输和生产,锤轴组件是破碎机破碎物料的核心部件,它利用较高的转动惯量在额定转速下储存的动能通过安装在锤体上的锤头的冲击力破碎大块煤及矸石。锤轴组件是由多个部件组成的动能部件,由于需要长时间的高速运转,锤轴组件需组装后配合其他零部件做整机动平衡试验,以免因为失衡引起强烈震动影响锤轴组件的使用寿命。在使用中发现PLM1000与PLM3500破碎机锤轴组件在设计中有不合理的地方,现针对这些地方进行优化设计。

1 PLM1000破碎机

PLM1000破碎机由破碎槽体、主架体、破碎架体、锤轴总成、传动装置、喷雾装置和润滑系统等部分组成。

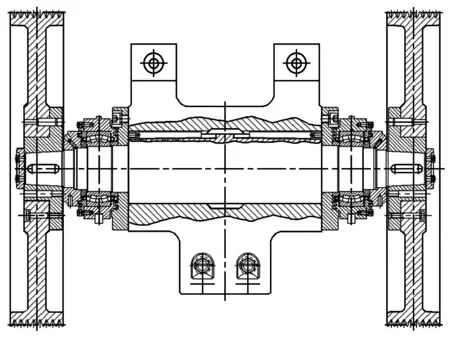

老式锤轴组件装配在破碎腔体内,固定在锤轴上的大皮带轮与电机输出端的小皮带轮通过三角带联接,从而传递动能,另一侧为装配盲端。由于锤轴组件需要长时间的高速运转,因此锤轴组件需要组装后配合其他零部件做整机动平衡试验,所以在运输和再度安装时不宜再进行分解,以免因为失衡引起强烈震动影响锤轴组件的使用寿命。但在使用过程中,由于井下工作面换向,鉴于锤轴旋转的方向性要求,不能整体换向,而锤轴为非对称结构,换向时需要从大皮带轮、锥形涨套、轴承、迷宫、锤体依次拆卸(如图1所示),其中锥形涨套、锤体斜键拆卸还需要专业工具,解体后重新装配,解体和装配现场操作比较困难,且不能保证动平衡,给井下生产作业带来巨大不便。为此,设计了一种新式锤轴组件以解决换向难题。

图1 PLM1000老式锤轴组件

新式锤轴组件设计为对称结构,两侧全部选用现有锤轴组件大皮带轮侧结构(如图2所示),这样两端都可作为输入端,当一侧大皮带轮作为输入端,则另一侧大皮带轮作为配重端,工作面换向时只需转换电机在架体顶部的联接方向,不需解体和重新装配,这样既能保证整机的动平衡,又可以节省劳动时间。新式锤轴组件设计为对称结构也可以解决单侧偏重问题,极大程度上维持了动平衡。该新式结构降低了井下劳动强度、提高了安装效率、减少了安全风险。

2 PLM3500破碎机

PLM3500型顺槽用破碎机主要由破碎底槽、传动部、破碎架、主架体、锤轴组件、盖板、垫板、出入口挡板和喷雾装置等组成,主要部件之间均采用非金属嵌件锁紧螺母进行紧固,提高了安全可靠性;底板为独立结构件,采用螺栓与底槽联接,可在磨损后进行更换。锤轴组件整体安装在主架体中间部位,和调高垫板等与破碎底槽固定在一起。

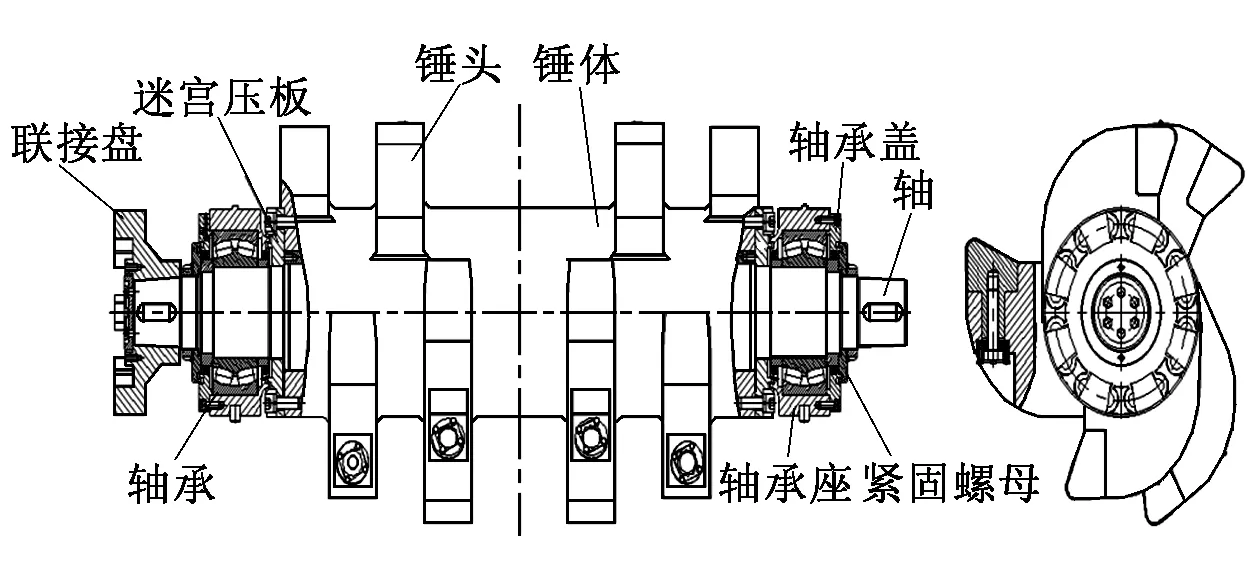

老式锤轴组件为对称结构,由轴、紧固螺母、轴承座、轴承盖、轴承、迷宫压板、锤体、锤头组成,如图3所示。在传动装置联接侧装有联接盘,与减速器的联接盘通过弹性块连接,从而获得动力。锤体上装有10个锤头,其中8个是两两对称单独分布在锤体周圈,剩下2个是并排装在锤体中央,这样锤轴组件中间部分可以有很好的破碎能力。但是在使用过程中发现破碎能力还是不太理想,锤头损坏率较高,需要时常更换锤头,破碎后的块率较大,后期还需要再破碎,影响了生产效率。为此,设计了一种新式锤轴组件以解决此难题。

图2 PLM1000新式锤轴组件

图3 PLM3500老式锤轴组件

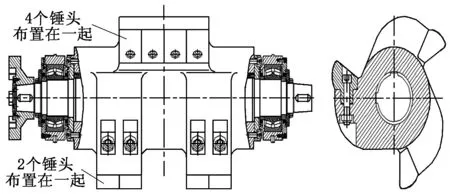

新型锤轴组件通过改变锤体结构使它可以装12个锤头,分3层,每层4个,均布在锤体周圈。其中两层,两两组合在一起成为一个大锤头,对称布置于锤体两侧;剩下一层,4个锤头组合在一起,成为一体结构,布置在锤体中间位置,如图4所示。这样设计的好处是将之前的单个布置变成两两组合,中间利用率最高的位置设计成4个锤头组合为一体结构,增强了破碎强度和破碎能力,降低了锤头的损坏率和井下劳动强度,提高了安装效率,减少了安全风险。

图4 PLM3500新式锤轴组件

3 结语

PLM1000与PLM3500这两种型号是最常用的两种破碎机,而锤轴组件是破碎机的核心部件,使用中受冲击力率高,拆装不便。经过此次的优化设计,可以很好地提高破碎机的使用效率,间接提高生产效率。该设计理念先进,符合现阶段煤炭企业的发展要求。