基于条形码识别技术的车轮模具管理系统开发

2020-08-25王福伟

王福伟

(太原重工轨道交通设备有限公司,山西 太原 030032)

0 引言

随着高铁出海和“一带一路”战略的推进,泛亚、欧亚和中亚高铁线将是中国高铁全产业链输出的重点,未来中国铁路发展前景非常广阔。太原重工轨道交通设备有限公司作为国内唯一集轨道交通车轮、车轴、齿轮箱及轮轴组成系统于一体的研发制造企业,近30年来累计产品输出400多万件,覆盖机、客、货、动、城轨、工矿等领域,出口到五大洲50多个国家和地区。

为适应国内外铁路建设发展和高速、重载以及城市轨道交通建设对各种高品质车轮的需要,公司加大了车轮品种的研制,不同车轮的研发导致车轮热锻模具的品种和数量也急剧增加。但是我公司的车轮热锻模具的管理仍处于人工手工管理的水平,经常出现由于车轮热锻模具备件到货不及时导致的车轮锻轧生产线停工、交货期拖延。同时由于车轮的热锻模具都是由多个零件装配而成,实际使用中经常出现混装或错装现象,直接导致车轮锻件的小批量性报废,给企业带来了巨大的经济损失。

为了保障整条车轮锻轧生产过程的高效、安全和经济运行,利用条形码识别技术开发了专业化的模具管理系统,实现了车轮模具管理信息的畅通,科学合理地制定生产计划,满足了公司当前的国内外市场需求。

1 车轮模具管理现状

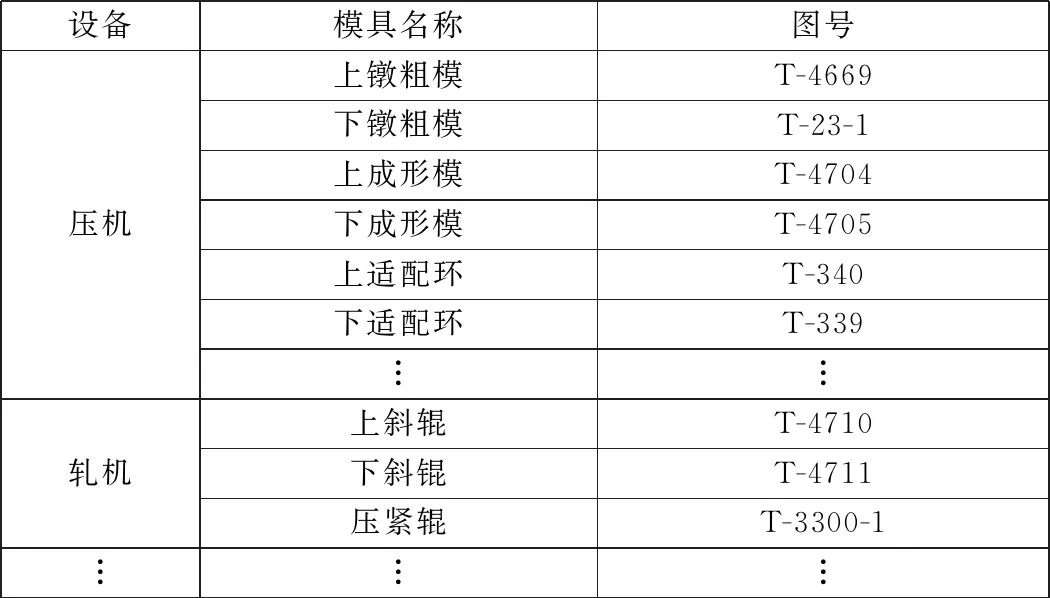

车轮作为铁路列车的关键零部件,其热锻造成形工艺为镦粗→预成形→轧制→压弯成形。每个工序的热锻模具都是由多个零件装配而成(见表1),如出现错装或混装会直接导致车轮锻件的报废,降低产品的合格率,给企业带来经济损失。通过分析研究错装或混装事例,得到了造成车轮模具在装配过程中出现错装或混装的主要原因,具体如下:

(1) 零件数量多模具库庞大。因车轮产品开发覆盖铁路、城轨、工矿等多个领域,涉及世界各车轮制造标准及尺寸规格,且车轮辐板形状与各部位尺寸大为不同,导致每种型号的车轮都需设计出一整套模具,如果订货数量较多,同种模具需备多套,以满足模具的正常消耗。

随着公司的迅速发展和新开发车轮型号的增多,模具数量激剧增长,多年累积的新旧产品模具大量并存,形成极为庞大的模具库,迫切需要行之有效的模具管理模式。

(2) 模具装配容易错装。车轮锻轧工序为车轮专业生产线,不同制造标准及尺寸规格的车轮在本工序所使用模具除成形部分尺寸不同外,其外观基本相同,这样,不同产品的模具外观不易区别,尤其同规格的同名模具极易混淆,在模具管理和装配使用方面均可能发生差错,造成严重的批量质量问题。

(3) 多次修模不易区分。为了充分利用模具,模具设计时给出了每个零件的修模次数和相应的修模量,并明确了修模后的装配要求。通常每个模具零件可修3次以上,每次修模量仅为3 mm~5 mm。返修过的模具在装配时应选择修模次数相同的零件进行组装,因每次修模量小,外观不易区别,极易造成混装。

(4) 标识不清。为了区别模具零件的不同,虽然工艺要求在每个模具零件的指定位置进行符号标识,以便于识别和区分,标识内容由人工用白色油漆书写而成。但因操作人员的书写不规范或在运输及装配中油漆磕碰、使用后标识维护不及时等造成标识模糊或脱落,导致操作人员对标识辨别不清,极易错装或混装。

(5) 在制数量及质量状况不清晰。模具出入库采用纸制单据进行传递,库存数量更新不及时,仅库管员清楚,数据信息得不到共享,及时调整生产计划难度大。模具的质量状态在纸制单据中有记录,而实体上无明显标识,极易造成不合格的模具零件投入正常生产。

(6) 生命周期内追溯性差。模具制造的整个流程全采用纸制记录进行跟踪和交接,如因模具质量影响产品质量时,分析和追溯其制造和修理过程耗费时间长、工作量大。

(7) 库管员人数不断增加。随着模具数量的增涨,模具库存的面积不断加大,模具的移库、出库、入库等工作量随之增大,现有库管员人数也需增加。

针对车轮热锻模具管理中出现的问题,结合现有的ERP和MES系统,需开发出专业化的车轮热锻模具管理软件,以提升模具的管理水平。

表1 车轮模具目录

2 车轮模具管理系统的功能需求

依据车轮热模具的实际业务状况,提出了本模具管理系统的功能需求。

2.1 原材料入库

车轮模具所用原材料全部是采购钢厂合格的钢锭。其原材料入库前,首先需在系统中记录每炉的原熔炼炉号、厂商名称、材质、钢锭类型、重量、支数、入厂时间、原熔炼化学成分以及每支钢锭的重量、直径、长度、盘号等相应的资料;其次进行复验,合格后方可入库,其模块需实现复检的电子检验流程,并记录复检时的委托单号、取样人、炉号、技术要求的化学成分、建单时间、类型(初检、复检)等功能。

2.2 外委管理

依据生产计划的要求,MES系统会下发模具外委计划到本系统,系统需满足模具计划的接收、分解、提料、外委加工、回厂检验和入模具库的功能。

2.3 模具库的管理

通过库管理人员准确实时维护模具库存数量,控制存储模具的数量,保证正常生产稳定的模具供应支持,同时又能最小限度地占压成本;可满足相关部门的需求,能从多层次查看库存状况;可提供不同的盘库方法,依据生产计划决定何时定货采购、何时收货,同时满足质量检验入库、收发料的日常业务处理工作的要求。

2.4 使用管理

依据系统的出库计划,按产品模具组装明细的要求,依序出库每个模具零件,并实现组装模具零件的明细管理等。组装过程可依据装配要求,自动判定所装配的零件是否达到设计工艺的要求,不达标准时提示和提醒操作人员,以便及时修正。

整套模具组装完成后与MES系统进行信息交互,需收集此套模具的服役件数、工作时长、下线后的质量状态等信息。

2.5 返修管理

根据模具下线检查的质量状态,确定需要返修处理的模具零件,按工艺要求,提示修模人员针对本零件的修模量、使用的NC程序等,同时满足返修后零件的质量检验电子流程和零件的入库、返修的日常业务处理工作等。

2.6 报废管理

模具零件下线和返修后,必须由检验人员逐件检查后方可入库。如零件检查符合报废条件,需经电子报废流程结束后,方可放入模具废品库待后期处理。系统需记录其报废原因等,并实现报废流程的管理。

3 模具管理系统设计

针对车轮模具管理中存在的问题进行分析和总结,我们认为需给每个模具零件编定唯一身份证号,制定相应的编号规则,并在每个零件的特定部位进行标识。结合模具信息管理系统的实施,可以解决模具组装过程中易出现的错装和混装现象。经过考察论证,提出利用条形码识别技术输入速度快、可靠性高、灵活实用的优点,设计基于条形码识别技术的车轮模具管理系统。

3.1 车轮模具管理系统整体结构

本管理系统主要在原材料库、模具库及模具返修区部署条形码扫描设备及打印机(见图1),将日常手工记录替换为扫描条形码来记录模具的出入库等信息,可大大提高工作效率。系统采用VS2013+Oralce进行开发,实现主要功能的模块有基础信息管理、外委管理、组装管理和库存管理四大模块。

图1 车轮模具管理系统硬件部署

3.2 基础信息管理模块

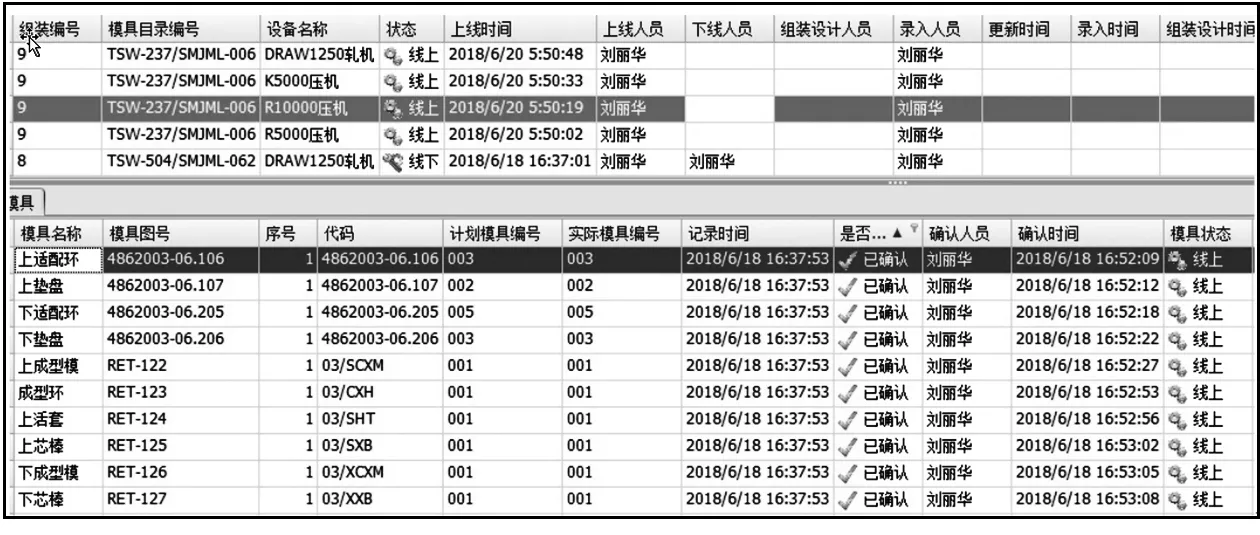

根据系统设计的要求,每个新造模具零件入库时,系统自动生成唯一的身份码与其一一对应,并打印出其条形码标签粘贴在指定部位,同时在系统中登记其详细信息,以及按车轮产品型号记录其模具零件的组装目录等信息。模具基础信息见图2。

3.3 外委管理模块

为了提高公司的运行质量,研究决定模具采用外委专业厂商进行制造加工。因模具材料优劣是影响模具寿命的主要因素之一,因此,模具原材料采购由我公司负责,外委厂商负责模具锻造、热处理、机加工等工序。模具外委管理流程如图3所示,使用流程如图4所示。

3.4 组装管理模块

为了防止模具组装时出现错装或混装,管理系统设计时提出报错提示功能。当操作人员进行组装操作时,首先使用手持终端PDA进行系统登录,系统经身份识别通过后方可选择组装模具的产品型号,确定型号后开始按组装顺序逐一扫描模具零件上的条形码标签进行识别,待扫描零件的信息与系统中限定的原则相符时,系统弹出窗口提示组装正确,不符时,系统弹出窗口提示错误信息,以便操作人员更正。

图2 模具基础信息

图3 模具外委管理流程

图4 车轮模具使用流程

通过模具管理系统和条形码识别技术的实施,结合智能模具库的配套,车轮模具管理中的错装、混装得到了有效控制。模具组装管理如图5所示。

3.5 库存管理模块

为确保车轮流水线正常生产运行,最重要的环节是模具零件和设备备件的库存量。为了保证各类模具零件的最低库存量,系统增设库存量限制要求,待库存量接近临界值时,系统会提醒库管理人员及时进料,以保证生产线的正常运行。同时系统针对不同的模具零件,增设了最大服役量,方便系统精确控制库存量。模具库管理如图6所示。

图5 模具组装管理

图6 模具库管理

4 运用效果

通过模具管理系统的开发和实施,结合条形码识别技术的应用,车轮模具管理现状得到了有效的改善。不但解决了人工误读信息、形状识别错误的难题,而且提高了录入速度,减轻了工人的劳动强度,从而确保了车轮流水线生产的正常运行。

5 结束语

车轮模具采用条形码识别技术进行管理,不但解决了模具组装中错装、混装的问题,而且提升了工作效率,降低了产品废品率,提高了企业效益,为企业两化融合和智能制造的全面实施奠定了基础,同时提升了企业的竞争力。