煤粉制备系统泄漏危险分析及控制措施

2020-08-25黄子超

黄子超

(中煤科工集团重庆研究院有限公司火灾爆炸防治研究分院,重庆 400037)

1 煤粉泄漏爆炸危险分析

煤化工利用煤炭液化或气化技术,将煤炭转化液体、气体燃料等清洁、高效的二次能源。“十二五”时期,我国以煤制油、煤制烯烃、煤制气为主的现代煤化工步入快速发展轨道。然而,在煤粉制备工艺过程中均存在不同程度的煤粉泄漏危险,煤粉泄漏后在敞开空间遇到火源即会发生粉尘燃烧爆炸事故[1-2],对煤化工装置及园区带来灾难性破坏。

本文结合煤粉制备、筛选、输送的工艺过程,分析系统中存在的煤粉爆炸危险性和泄漏危险位置。针对不同位置提出泄漏危险的计算评估方法,提出了泄漏监测及扩散防治措施,确保系统工艺的安全运行。

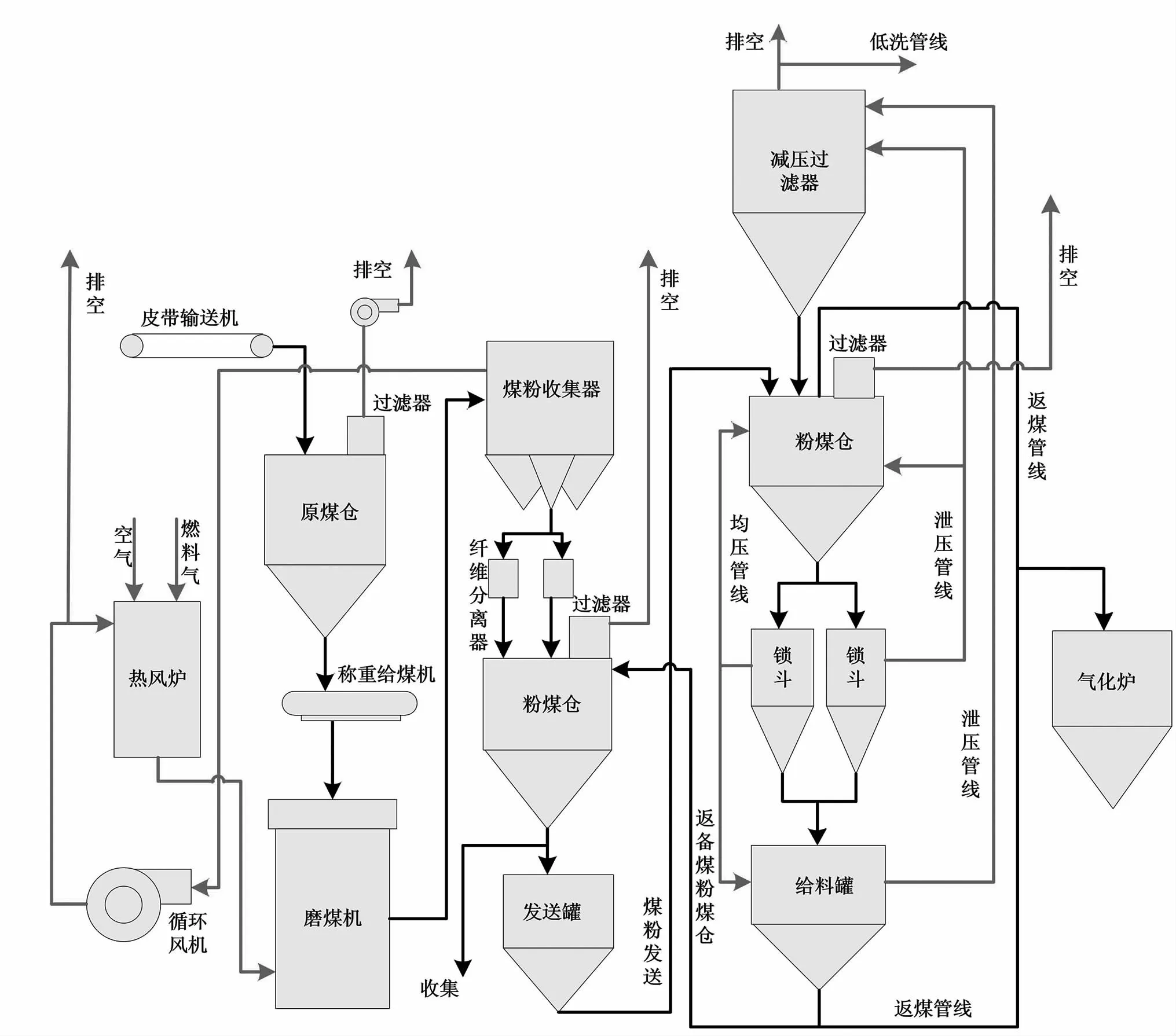

1.1 煤粉制备工艺流程

煤化工煤粉制备大多采取 “原煤研磨干燥+煤粉旋风分离收尘+中间储仓+加压输送”的工艺技术[3]。煤粉制备工艺包含研磨、干燥、存储、输运几个部分,原煤送入磨煤机后,受到挤压和碾磨而被粉碎成煤粉。在来自热风炉的热惰性气体的旋风作用下煤粉进入干燥空间,进行热风干燥和分级。细煤粉被加压并通过载气处于流态化状态。通过加压输送为气化装置提供合格的煤粉。见图1。

图1 煤粉制备工艺流程示意图

1.2 煤粉泄漏爆炸危险分析

煤粉制备系统中设备众多、管网复杂,当筒仓或收尘系统内压力超限、设备故障、材料老化、磨损,使得煤粉在内部压力下向外泄漏,形成煤尘云,遇火源则发生燃烧爆炸危险[4]。煤化工使用的一般为褐煤,挥发分高,制备的煤粉粒径小、流动性强、水分含量低。以某煤制油化工企业为例,粒径75μm以下的煤粉质量>80%,煤粉发生火灾爆炸的危险性要比普通煤粉更高。

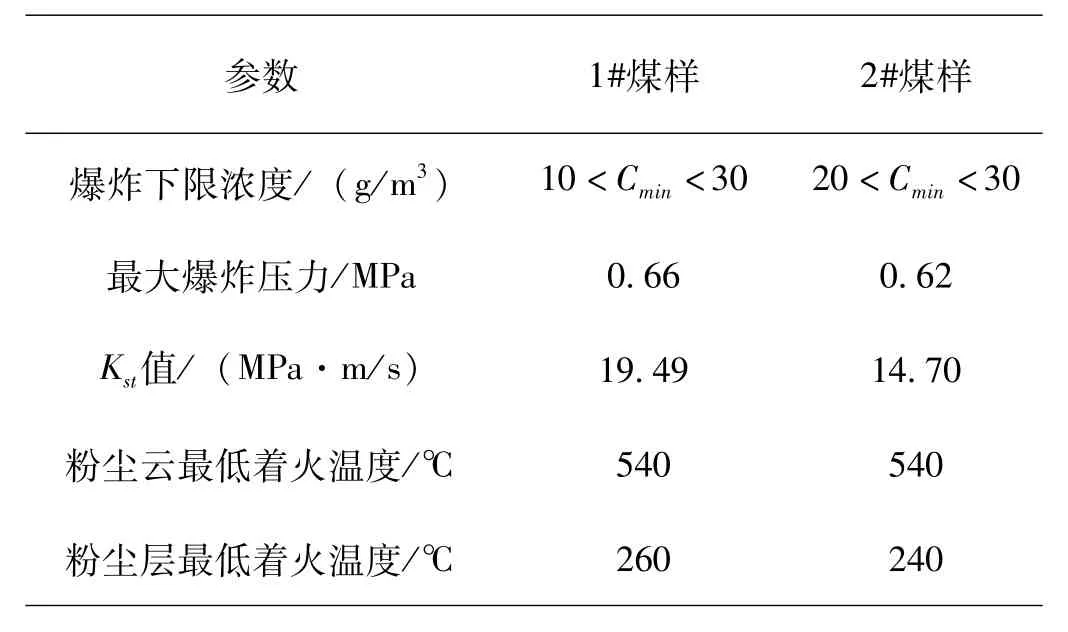

按照标准规定的实验方法对两种典型的煤制烯烃和煤制油原料煤粉进行爆炸特性参数测试,得到煤粉爆炸特性参数如表1中所示。

表1 煤粉爆炸特性参数测试结果

2 煤粉泄漏爆炸危险分析

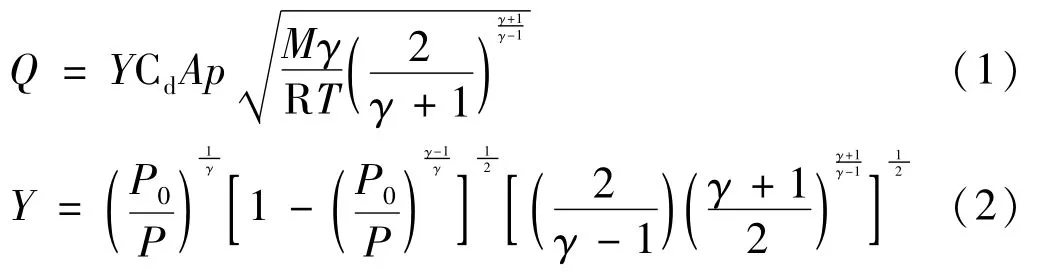

2.1 混合气体泄漏模型

煤粉制备工艺过程中,除尘器、粉煤仓等煤粉系统容器内介质为循环气或惰性气体与悬浮煤粉的混合物。当壁面或顶部的泄爆片或防爆板打开后,泄漏源以卷扬细煤粉的气体为主。

在采用泄漏模型进行计算之前做如下假设:气粉两相流中固相占混合物的体积忽略不计,假设为0。首先,采用气体泄漏模型进行泄漏体积量的计算,然后根据细煤粉的空间密度计算其泄漏量。煤粉系统容器内部气体的流动为亚音速流动,泄漏量按公式 (1)、(2)进行计算:

1)煤粉收集器防爆板泄漏

煤粉收集器是原料煤磨煤干燥后合格煤粉的收集容器,当出现内部超压或设备故障时,侧面防爆板打开泄压,造成煤粉泄漏。泄爆板尺寸为DN500mm,启动压力5kPa。根据气体状态方程及煤粉收集器工况条件,计算得出单个泄爆板全部打开泄漏的气体体积流量为:Q=4.03m3/s。

煤粉收集器中气体的含尘量为400 g/m3左右,所以得到煤粉收集器单个泄爆板打开时煤粉的泄漏量为:Q=1.61kg/s。

2)粉煤仓顶部防爆板泄漏

粉煤仓的操作温度为微正压,介质为细煤粉、二氧化碳和氮气。在备煤单元粉煤仓的顶部安设有3个重力防爆板,同样,当内部压力增大,防爆板打开引起煤粉泄漏。防爆板的尺寸为DN800mm,启动压力为5kPa。

粉煤仓内上部气体的含尘量为50 g/m3,计算得出,粉煤仓单个防爆板打开时,煤粉的泄漏量为:Q=0.88 kg/s。

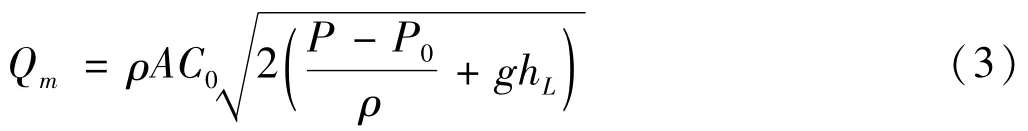

2.2 小孔泄漏模型

煤粉系统容器会都内贮存细煤粉,里面充入热氮气起流化作用,且煤粉粒径小,流动性好,因此在泄漏计算时将流化状态的煤粉理想化为流体。按照管道或储罐上小孔泄漏模型计算煤粉泄漏质量流率,见公式 (3)。

1)粉煤仓锥部橡胶膨胀节泄漏

为便于设备或管路上下对接,减少设备运行或检修震动产生的影响,煤粉制备系统多处安装有橡胶膨胀节,在长时间运行中会产生磨损或者撕裂,造成煤粉泄漏。

粉煤仓是大型煤粉仓储结构,底部出口与管路连接处安装橡胶膨胀节,膨胀节尺寸为Φ300mm×230mm,煤粉的堆积密度为570kg/m3。磨损或撕裂小孔面积一般小于1cm2,根据小孔泄漏模型计算煤粉泄漏量为 Qm=0.54 kg/s。

2)输煤管线磨损泄漏

在煤粉制备、加压输送工序存在多处特殊管件,管线在拐弯、连接处易磨损。煤粉加压输送系统中煤粉给料线,管径为DN800mm,内部输送压力5.02MPa。煤粉气流在输送过程中与管路存在摩擦,容易将管壁磨穿,形成小孔,泄漏面积按0.5cm2计算。由于管路内为高压,会造成煤粉泄漏,形成煤尘云或造成煤粉堆积。根据小孔泄漏模型计算煤粉泄漏量为Qm=2.27 kg/s。

3)旋转给料阀下方橡胶膨胀节泄漏

旋转给料阀位于煤粉收集器灰斗与橡胶膨胀节之间。旋转给料阀有独立的设计工作能力,为17~18.5t/h,切断了煤粉储仓与橡胶膨胀节直接连通,从而泄漏量会大大降低。橡胶膨胀节位于旋转给料阀下方1m处,假定橡胶磨损或撕裂小孔的面积为1cm2,根据泄漏模型计算,煤粉泄漏量为 Qm=0.21kg/s。

2.3 煤粉泄漏危险源分析

通过泄漏模型计算,对五个危险位置的煤粉泄漏量进行对比分析,如图2所示。图2中a、b、c、d、e分别代表了煤粉收集器防爆板泄漏、粉煤仓顶部防爆板泄漏、粉煤仓锥部橡胶膨胀节泄漏、输煤管线泄漏、旋转给料阀下方橡胶膨胀节泄漏。

通过对比可知,煤粉收集器防爆板和输煤管线磨损泄漏要明显高于其他泄漏源,这是因为泄漏板面积大、气流中煤粉含量高,而输煤管线内部压力高、介质堆密度大。所以,影响煤粉泄漏量的主要因素为内部压力、煤粉密度、泄漏面积等。

3 煤粉泄漏扩散防治措施

煤化工企业煤制油项目泄漏危险位置较多,且不能完全消除。泄漏的煤粉在局部空间极易形成煤尘云,存在发生爆炸危险,而泄漏堆积的煤粉时间过长可能发生自燃[5]。因此,需要在煤粉泄漏的第一时间发现危险并采取一定的措施,将泄漏危险扼制在初始状态。

1)人工清扫

对于一般泄漏危险源,如皮带输送机区域,原煤仓区域、检修口位置等位置。由于泄漏量不大,或能够在第一时间发现,不会在短时间内造成较大危害。可以在发生泄漏后及时将沉积的煤粉清扫干净,避免形成煤尘云或造成煤粉堆积。针对泄漏位置采取处置措施,消除隐患。

2)粉尘浓度传感器监测

由于煤化工系统工艺中存在多个严重或不可控泄漏危险点,需要在危险泄漏位置安设煤粉浓度传感器,对环境中煤尘浓度进行监测。煤尘浓度传感器能够全覆盖所有危险位置,环境适用性强,弥补监控及人员巡检的缺失。

粉尘浓度传感器信号可以接入监测监控系统,当环境中煤尘浓度超限后输出报警信号给监控系统,能够在第一时间采取适当措施防止煤粉扩散。

3)水雾喷淋装置

水雾喷淋是一般情况煤粉泄漏后防止扩散的最有效措施之一,能有效降低煤粉在空气中的浓度,同时降低设备表面温度,防止附着的煤粉发生自燃就爆炸事故。

水雾喷淋装置主要由消防水系统、增压泵、过滤器、电动开关、压力表、喷头等组成。当发生煤粉泄漏后,水雾喷淋装置在短时间内快速喷洒细水雾,防止粉尘扩散及爆炸危害发生。水雾喷淋装置的保护范围、供给强度、喷嘴布置依据GB50219《水喷雾灭火系统设计规范》标准中的要求进行设计及安装。

4)定期检测及更换

利用超声波测厚仪或超声波探伤仪对易磨损管线及膨胀节进行磨损、腐蚀检测是一种准确有效的方法。系统中易磨泄漏位置主要包括煤粉输送管线、磨煤机落煤管、气力输送系统管线、返煤输送管线、橡胶膨胀节等。现场人员对管线易磨损位置及管线的弯管处定期进行厚度检测,对焊接处定期探伤检测,当检测到磨损严重时应立即进行更换。

4 结语

以煤化工煤粉制备工艺过程为研究对象,测试分析了煤化工所用煤粉的爆炸危险特性,煤粉粒径小、挥发分高,更容易发生自燃或爆炸。采用混合气体泄漏模型、小孔泄漏模型,对重要泄漏危险位置的进行了计算分析。对系统工艺中存在的煤粉泄漏及扩散危险提出了防治措施,为煤化工煤粉泄漏危险的监测、危险控制提供了有效措施。