低金含量镀液的无氰金电镀研究

2020-08-25瞿敏妮沈贇靓乌李瑛孔路瑶

田 苗, 瞿敏妮, 沈贇靓, 张 笛, 乌李瑛, 孔路瑶

(上海交通大学先进电子材料与器件校级平台,上海200240)

0 引 言

由于金具有良好的耐蚀性、可焊性、黏结性、高电导率和导热性等优点,故电沉积金在微电子工业中得到了广泛的应用[1-2]。例如,电沉积金传统上被用于金属化半导体集成电路(ICs)上的触点,使电子互连到封装端子。在这种情况下,金的高黏合性和耐腐蚀性确保了引线焊接的可靠性。其他应用包括互补金属氧化物半导体(CMOS)/微电子机械系统(MEMS)[3]中的开关触点和各种结构,凸点下金属(UBM)[4],各种线材焊接表面[5]等。这些应用中,大多数需要使用所谓的“透掩膜”电镀技术[2]对黄金进行有选择的电沉积。在此过程中,晶圆基板表面通常覆盖一层导电种子层并涂以光刻胶,然后选择性地将金电镀到导电区域。沉积的金膜必须具有纯度高、表面粗糙度低、与基体附着力强的特点,否则会降低互连线的可靠性。

金的电沉积过程是金离子(Au+)在阴极表面被还原的过程[6-7]。只要一接触,在没有电场或催化剂的情况下,阴极表面金属很容易与金离子发生氧化还原而析出金。这种还原虽然会导致金的沉积,但也会引起阴极表面的腐蚀,且沉积的金层疏松多孔,附着力很差。配位体可以与金离子形成稳定的络合物,防止金离子与阴极表面直接接触,可以有效地解决这一问题。氰化物络合物(Au(CN)2)具有稳定系数高(~1 038)、沉积速率快、使用寿命长、成本低等优点,所以传统的电沉积方法是采用氰化物镀液。但是,氰化物镀液使用的主要问题是其与许多标准的正光刻胶的兼容性差,导致在光刻胶层下出现钻蚀镀层,这在大多数应用中通常是不可取的[9-10]。另一个问题是氰化物的剧毒性是其对环境健康和安全造成严重的危害。

无氰镀金有着悠久的历史,近年来为了克服氰化物镀液的缺点更是进行了广泛的研究[10-11]。金(I)-亚硫酸盐络合物是许多非氰化物金络合物中的一种,已被大量应用于商业非氰化物镀金液中金的来源[10-12]。然而,亚硫酸盐溶液由于亚硫酸盐络合物的稳定常数较低而存在不稳定性。为了解决这一现象,所有商业上可用的亚硫酸盐浴都含有专有的稳定添加剂[13-15]。另一个缺点是当电解液中的金含量降低到一定程度时,对沉积条件的要求就更加苛刻,难以达到。所以大多数无氰金电镀液中金含量较高(>10 g/L),虽然高浓度镀液易使用,但是也带来了成本高、处理环境负担大等问题。本文使用低含金量(2 g/L)的电镀液,通过调节沉积条件,如温度、电压和pH值,成功得到了致密光滑的金镀层。电沉积是电结晶的过程,在此过程中,金原子核首先在电场作用下形成,然后逐渐长大成为金粒子,进而形成连续的金膜。原子核的形成和生长是同时发生的,相互竞争。如果原子核的形成速度较快,而原子核的生长速度较慢,大量的小的金粒子就会形成致密光滑的薄膜。否则,如果晶核形成较慢,而金粒子生长较快,形成晶核的数量有限,金粒子的尺寸较大,则沉积膜趋于粗糙。这对于充分利用金电解液和减少废物的产生是非常有用的,将为未来的金沉积技术积攒宝贵经验。

1 材料和实验方法

使用7.62 mm(3 in)的p 型〈100〉硅晶圆(厚度:500 μm)作为基底。溅射100 nm厚的镍金属层作为种子层。将10 μm厚的正光刻胶(AZ4620)旋涂在硅片上,光刻后得到有图形的光刻胶。电镀前,将晶圆在70℃下烘烤40 min,以提高剩余光刻胶的结构强度。

电镀是在容量为1 L的石英槽中进行。整个过程中,电镀的阴极尺寸和位置是固定的;阳极是镀铂钛网,位置和尺寸同样固定。电解液购自天悦的CT-288,约含2 g/L Au。将电解液加热到一定温度,用磁力搅拌器以500 r/min的速度持续搅拌。采用上海晨华CHI600E电化学工作站为恒压电源,采用计时电量法。采用线性扫描伏安法在同一台机器上进行电化学分析,以铂丝为对电极,以Ag/AgCl电极为参比电极,以上述制备的样品为工作电极。电镀后,用去离子水、丙酮、酒精、去离子水依次清洗样品,去除光刻胶。

采用ZEISS Auriga SEM/FIB/EDX离子束/电子束双束系统对沉积的金薄膜进行了观察和分析。

2 结果与讨论

2.1 温度的影响

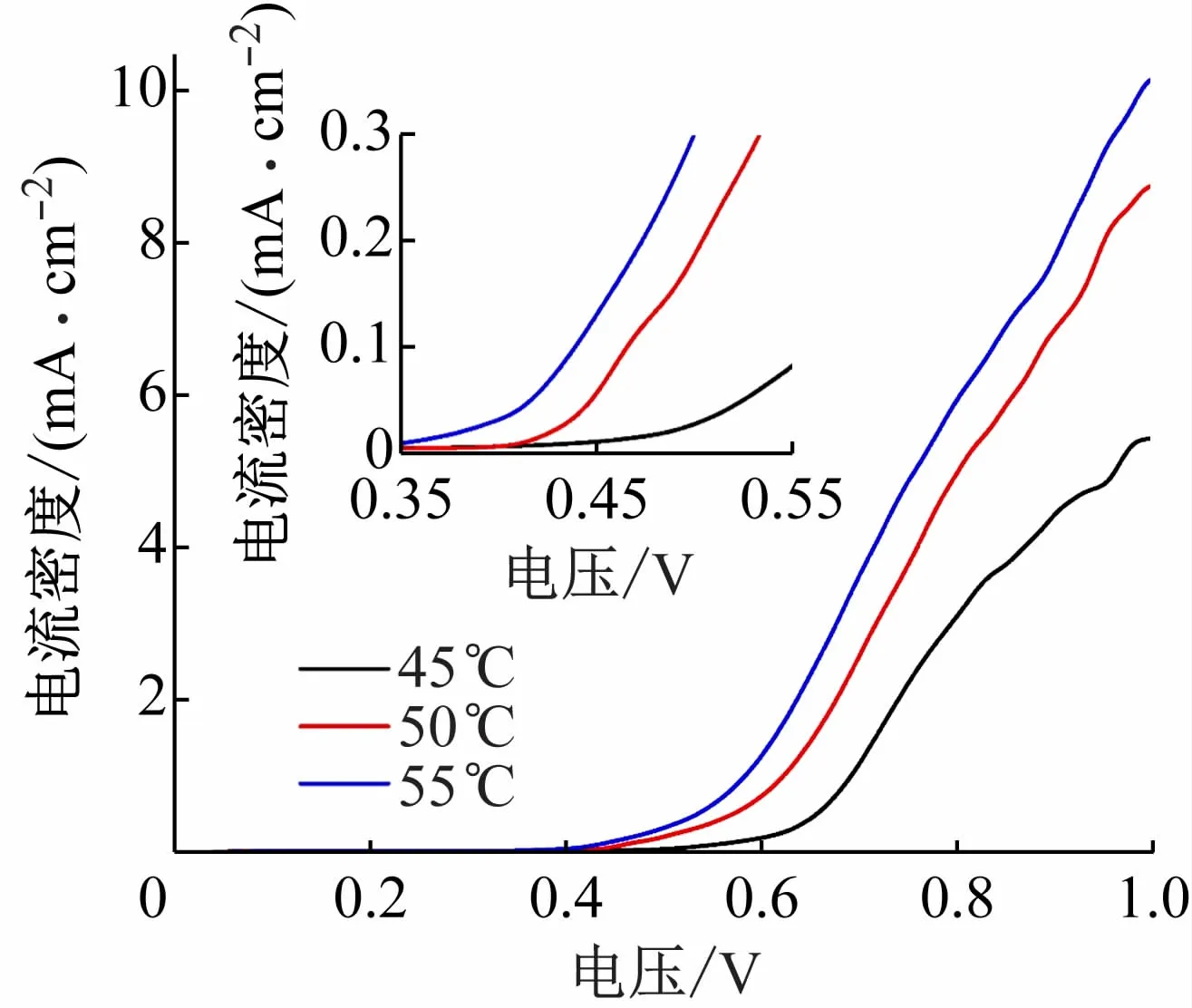

线性扫描伏安法(LSV)是电化学中通过扫描不同的电压和测量相应的电流来确定氧化或还原电压的有效工具。选择45~55℃的温度观察温度对金沉积的影响,以保持电解液的活性和稳定性。图1显示了不同温度下的LSV结果。当电压低于0.35 V时,几乎观察不到电流;电压增加到较大值时,电流密度突然增加。不同温度下电流密度增大的起始电压不同,45℃时为0.47 V;50 ℃时为0.40 V;55 ℃时为0.35 V,如图1所示。当温度升高时,电流增加发生在较低的电压下,这表明在较高的温度下金的成核更容易。

图1 不同温度下金沉积的LSV曲线

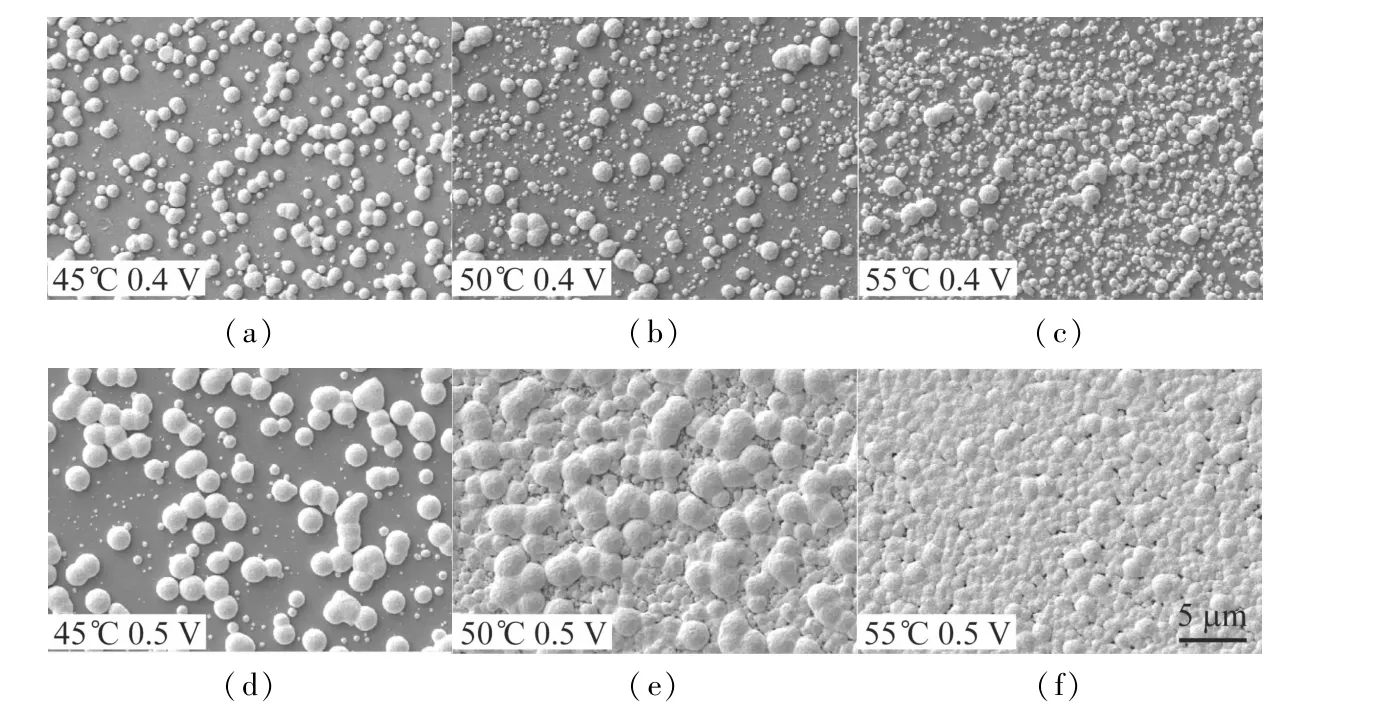

图2 为不同温度和电压下电镀时长为1 000 s的金镀层。由于沉积时间短,沉积速率慢,可以从图2(a)~(d)中看到离散的Au颗粒。在较高的温度和电压下,由于沉积速率的增加,形成了连续的Au镀层,如图2(d)和图2(e)所示。在图2的大多数情况下可以观察到两种不同大小的金颗粒。当温度从45℃升高到55℃时,虽然Au颗粒总数增加,但大的Au颗粒数量减少。在较低的温度下,晶核数量有限,更容易在现有晶核上发生后续沉积,从而产生大量较大的金颗粒。而在更高的温度下,更多的原子核出现,更少的大粒子形成。这一观察结果与LSV结果一致。因此,高温有利于提高薄膜的质量。当考察温度在较高的沉积电压0.5 V 下的影响时,如图2(d)~(f)所示,也可以得出类似的结论。综上所述,随着温度的升高,沉积速率和金颗粒的尺寸增大,使得薄膜的覆盖率提高。

2.2 电镀电压的影响

图2 不同温度和电压下,沉积的金镀层的图像

通过对比图2可以观察到电压对金镀层的影响。参照图1中的LSV曲线,电压应大于0.35 V,沉积速率合理;但是,当电压过高,如0.6 V时,镀层与基底的结合力很差,以至于沉积后的金镀层甚至无法在清洗过程中完整保留。为了得到合理的沉积速率和金膜质量,选择0.4 V和0.5 V的沉积电压。通过对比图2中的(a)和(d)可以看出,在较高的电压下,沉积的金颗粒尺寸明显增大,而颗粒数量的增加并不明显。由于图2(e)和图2(f)中镀层形成连续薄膜,颗粒大小和颗粒数的比较变得困难,尽管对于高质量的Au薄膜来说连续性是必要的。

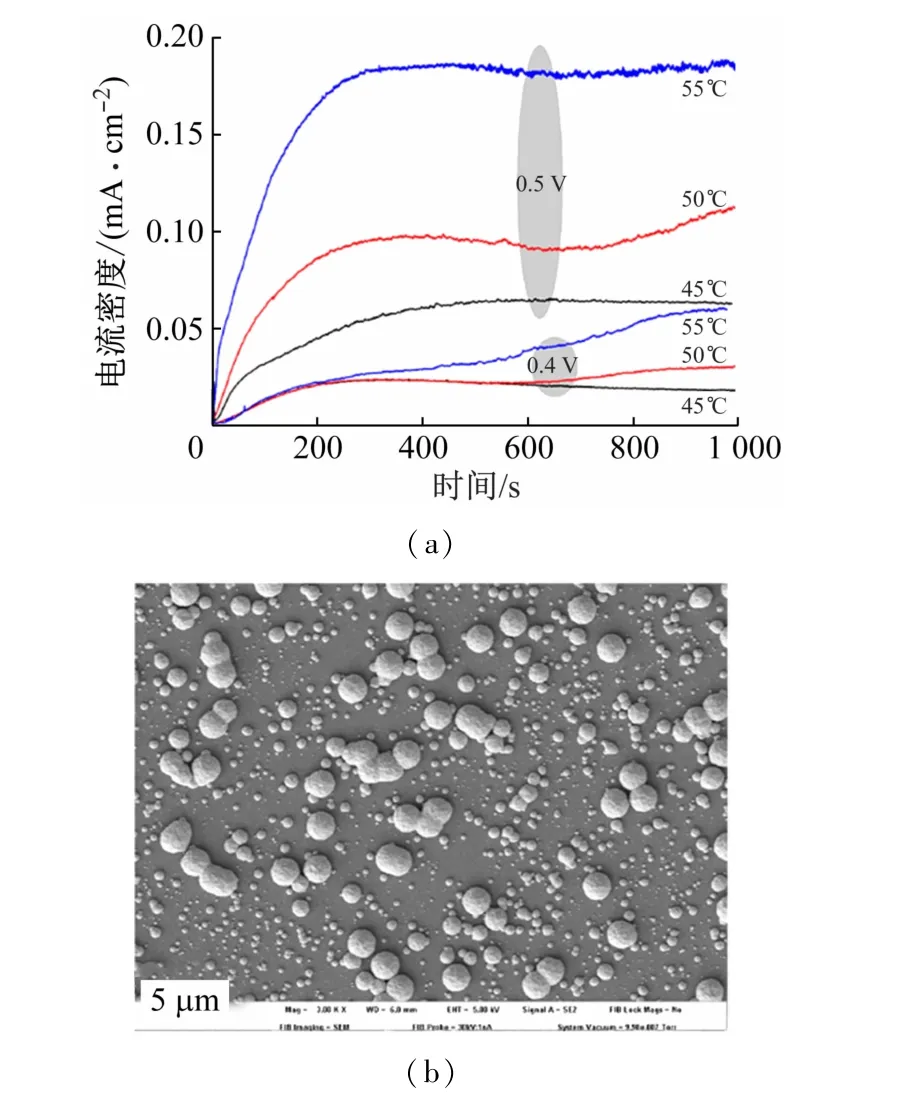

图3(a)记录了不同沉积条件下电流密度随时间变化的曲线。电流密度曲线可分为两个不同的阶段,在第1阶段,电流密度由非常小的值增加到相对稳定的电流密度,然后在第2阶段保持稳定。两种电压下电流密度变得稳定的时间点是相似的。这两个时间阶段相对应于金的两种不同的沉积模式。第1阶段,新核的形成与现有核的生长共存;第2阶段,电流密度稳定,不再形成新的原子核,只有现有的原子核在变大。为了证实这一假设,在0.4 V,50℃下沉积了一个样品,沉积时间为2 000 s,如图3(b)所示。与图2(b)相比,颗粒大小略有增加,但核数没有明显增加。选择了一个金沉积较慢的条件进行观测,这样就不会形成连续的膜,有利于金颗粒的计数。

在不同的电压下,由于第1阶段的持续时间相似,形成的金核数量也相似。高压下电流密度越大,金颗粒越大,较容易形成连续薄膜。但是,金膜的粗糙度会因为高电压而增加,从而降低镀层的质量。另外,当连续薄膜形成时,薄膜中的应力会减弱薄膜与基底的结合力。在上一节的讨论中发现,在更高的温度下,金核数量增加,可以充当锚点增加附着力,而金颗粒尺寸减少也可以提高镀层的平整度。因此,当电压增加时,应同时提高温度,以提高结合力和平整度。因此,要全面提高镀层的平整度、沉积速率和附着力,沉积电压升高的同时,温度也应该相应升高。

2.3 镀液pH值的影响

图3 (a)不同电镀条件下的电流密度;(b)在0.4 V,50℃下电镀了2 000 s的Au镀层

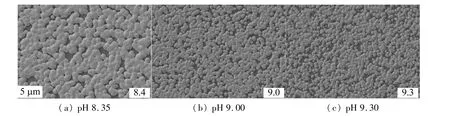

虽然通过调节温度和电压,金镀层的连续性得到了提高,但是图2(f)中的镀层仍然有孔隙存在,且颗粒尺寸较大,所以镀层平整度较差。另一种改变镀层质量的方法是调节电镀液的pH值。图4为电镀液pH值改变时金镀层的变化情况。温度保持在55℃,电压0.5 V,沉积时间为1 000 s。

由图4可以看出,pH值越高,沉积所得的金颗粒尺寸越小,说明金镀层越细腻。沉积的金颗粒数量增加,说明金核数量增大,镀层与基底的结合力增强。这两种变化都有利于提高金镀层的质量。但是,对比图4(b)和图4(c)可以明显看到,当金核数的增加不足以补偿金颗粒尺寸减小时,金膜的覆盖率下降,要获得致密的金膜,仅仅调整电解质的pH值是不够的。因此,电解质的pH值越高,金膜的质量越好,不仅可以减小金颗粒的粒径,还可以增加金核数量。但要获得致密、平整的金膜,pH值必须与其他沉积条件相互协调。

图4 在不同pH值电镀液中沉积的金镀层

为了弥补高pH电解液中颗粒尺寸越小所造成的覆盖度降低,应增加沉积金的量。最直接的方法是增加沉积时间来增加颗粒尺寸。图5(a)为与图4(c)相同条件下延长时间为2 000 s的金电沉积结果,其中沉积时间为1 000 s。显然,沉积时间的延长增加了颗粒尺寸,从而显著提高了覆盖范围。到目前为止,通过调节电解液pH值和沉积时间,得到了均匀光滑的金膜。

图5 pH 9.3,温度55℃的镀液中沉积的金镀层

但是,将光刻胶浸泡在高pH值的电解液中,过长时间很可能会增加其被腐蚀的可能性。所以最好采用一种在不增加沉积时间的情况下提高沉积速率和薄膜覆盖率的方法。如前所述,电压的增加会增加沉积速率,但会降低附着力。笔者也在之前得出结论,在较高的pH值下,较大的颗粒数会增加结合力。所以,pH

值较高情况下,可以尝试更高的电压。图5(b)中,在0.55 V电压下沉积的Au镀层也形成了光滑均匀的镀层。综上所述,在不增加沉积时间的情况下,通过协调沉积温度、电压、pH值等条件,增加了金颗粒的覆盖范围,实现了平整连续的金镀层。

3 结 语

通过调节电解液的温度、电压、pH值等沉积条件,利用低含量金电镀液成功地得到了连续、平整的金镀层。随着温度的升高,沉积速率和金颗粒数量的增加会提高镀层的覆盖率。电压升高会增加薄膜的连续性,从而提高薄膜的质量,但同时会增加薄膜的粗糙度,削弱薄膜的结合力,从而影响薄膜的质量。为了全面提高薄膜的平整度、沉积速率和结合力,沉积电压越高,温度应该相应提高。电镀液pH值升高有利于金镀层质量的提高,既能减小金颗粒的粒径,又能增加金核数量。通过进一步调整沉积时间或沉积电压,增加金颗粒的覆盖范围,实现了连续平整的金镀层。因此,虽然低含量电解液的操作窗口极窄,但通过调整各种沉积条件,成功地得到了连续、平整的金镀层。该工作对电镀液中金的充分利用和电镀金的成本削减具有重要意义。