复合材料帽型加筋板冲击损伤后的弯曲性能

2020-08-25张永强刘龙权

张永强, 刘龙权, 余 音

(上海交通大学航空航天学院航空航天先进材料与结构试验中心,上海200240)

0 引 言

复合材料加筋薄壁板因其优良的力学特性,被越来越多地应用到飞行器、船舶与汽车的主要承力结构当中[1-3],在结构承受集中载荷或者局部弯曲时,筋条可以传递来自壁板与边框的剪切载荷,大大加强了壁板的稳定性与极限承载能力。其中,帽型加筋板由于其封闭的截面特性具有良好的扭转刚度,稳定性好,成为飞机、火箭等环状结构蒙皮的首选。在服役过程中,弯曲载荷是环状结构主要承受的载荷[4],且容易受到跑道碎石、冰雹等的撞击[5-6],因此撞击后的损伤情况以及受到损伤后的抗弯强度刚度问题是帽型加筋板设计的重要影响因素。研究表明,胶层脱粘是帽型加筋板的主要破坏形式[7],同时还存在纤维分层、屈曲等问题[8],且局部失效会改变结构的传力路径,不同破坏模式之间相互影响[9]。这些问题加大了设计上的难度,引起国内外众多学者对此进行研究探讨。

孙晶晶等[10]通过试验和数值法,研究了复合材料帽型加筋板承受横向四点弯曲时,不同跨距下筋条脱粘的失效机理,并分析了结构损伤对传力路径的影响。Yetman等[11]指出材料的GIIC、拉伸强度等特定断裂性能对评估帽型加筋板裂纹的萌生与扩展具有重要作用。张茹等[12]借助ABAQUS分析了矩形预制分层的形状与所在位置对极限载荷的影响,结果发现缺陷面积较小时,极限载荷略有降低,只有超出一定值时,极限载荷才会突然下降。Yetman等[13]研究了帽型加筋板在轴向压缩时,脱粘长度与位置对极限载荷与失效模式的影响。Wiggenraad等[14]研究了受冲击的I型加筋板的损伤容限,发现冲击位置影响结构在弯曲载荷下的分层扩展。

相比于帽型加筋板承载后裂纹的萌生与扩展[1],对含预制损伤,尤其是冲击损伤的帽型加筋板承载能力的研究还稍显不足。另外复合材料对冲击损伤较为敏感,冲击后力学性能的研究尤为重要,而复合材料帽型加筋板冲击损伤演化及破坏模式十分复杂,并且对结构的弯曲性能的影响很大,但是冲击后层板分层与胶接界面脱黏的长度与形状都具有很大的分散性,试验仍然是最为行之有效的研究方法。

本文以含有帽型加强筋的复合材料为对象,研究加强筋与壁板粘接处的R区填充捻子条或者胶膜(无捻子条)两种情况,设计专用夹具实行冲击,预制特定的冲击损伤,并采用相控阵超声检测仪进行无损探伤设备来检测冲击引起的复合材料内部损伤。设计专用的加筋板弯曲试验装置,进行四点弯曲试验,探究复合材料加筋板在受到冲击损伤前后的弯曲性能,分析冲击损伤对结构承载能力与破坏模式的影响。同时探究在加强筋R区填充捻子条对结构弯曲性能的优缺点。形成了一套研究复合材料帽型加筋板冲击后弯曲性能行之有效的方法,为飞行器、船舶、汽车的复合材料结构设计提供参考依据。

1 试验装置和试验方法

1.1 试验件

试验件由复合材料帽型长桁加平直无曲率蒙皮组成,其外形及关键尺寸如图1所示,复合材料单层厚度为0.184 mm,长桁铺9层,蒙皮铺12层,单层板各方向弹性模量及泊松比属性如下:E11=154 GPa,E22=8.5 GPa,G12=4.2 GPa,G13=4.2 GPa,G23=4.2 GPa,μ12=0.35。其中E11、E22分别表示材料1、2 方向的正弹性模量;G12、G13、G23分别表示3个方向上的剪切弹性模量;μ12表示平面12内的泊松比。

图1 试验件尺寸(mm)

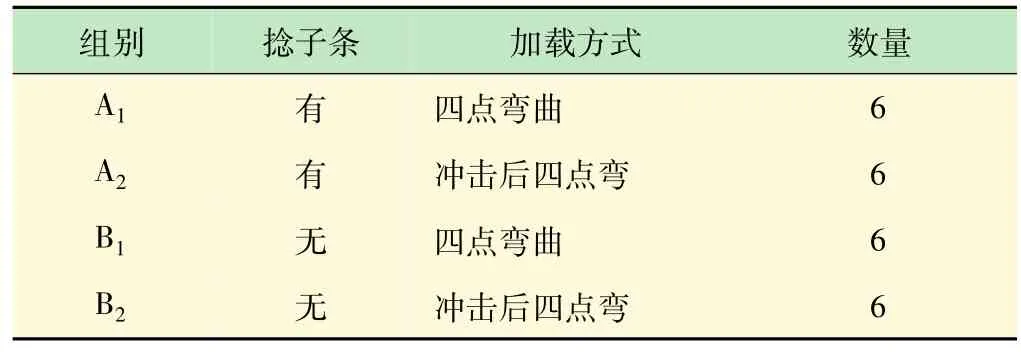

考虑在蒙皮与帽型加筋粘接处的内侧R区,如图1所示,填充单向带捻子条或者填充胶膜(无捻子条)两种类型,除此之外,两种加筋板几何参数和材料参数均相同,对两种加筋板分别进行四点弯曲和冲击后四点弯曲试验,共设计有4组试验件,根据构型与加载方式编号如表1所示。

表1 构型与加载条件

1.2 低速冲击试验

采用Instron CEAST 9350落锤冲击试验机实施冲击试验,试验参照ASTM D7136[15]测量纤维增强聚合物基复合材料对落锤冲击事件的损伤阻抗试验标准。对应试验件R区冲击位置,如图2(a)所示,通过冲击试验获得脱黏损伤长度12 mm左右,进一步用于四点弯曲试验中。冲击试验件按照如图2(b)所示夹持,所设计专用夹具由木料制成,用于模拟弹性边界条件,得到接近真实的损伤模式,并避免产生额外的损伤,保证后续试验的正常开展。冲击后试验件的损伤情况由Phasor XS相控阵超声检测仪无损探伤,探测损伤是否达到要求。

图2 冲击试验示意图

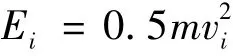

通过控制落锤式冲击试验机的冲击头下落高度来控制冲击速度与能量,试验采用16 mm半球形冲头,名义冲击能量Ei由冲击头质量m与最大瞬时冲击速度vi决定:

试样损伤吸收的能量为:

其中:v(t)为t时刻冲击头的速度;δ(t)为t时刻冲击头相对于最大瞬时冲击速度时的位移。由摸底试验确定脱黏长度为12 mm对应的冲击能量:含有捻子条的加筋板的冲击能量为9 J;不含捻子条的加筋板冲击能量为10 J。

1.3 弯曲性能测试

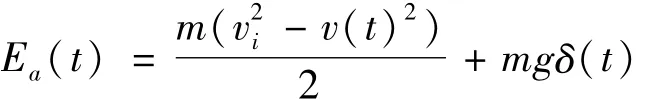

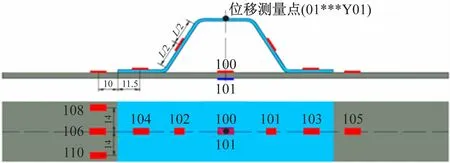

四点弯曲试验在CMT5105微机控制电子万能试验机上进行,试验夹装在设计加工的专用夹具上,如图3所示。夹具支座留有足够高度,允许试验件帽顶自由挠曲变形;与试验件直接接触的压辊可以滚动,从而降低试验件与压辊接触位置在大变形发生滑移时的摩擦力,而不影响试验结果;支座与压辊之间的相对位置可以微调,使得试验前所有压辊均与试验件恰好接触,保证载荷与边界左右对称。上下夹头加载点中心距离分别为60、160 mm。其中下夹头在蒙皮上保持不动,上夹头加载位置对应试验件R区。采用位移控制加载,速率为2 mm/min,直至试验件完全破坏或者加载位移达到30 mm。为分析试验件损伤扩展方式及破坏特征,每个试验件粘贴10个应变片,粘贴位置和编号如图4 所示,102、104、106 号应变片与101、103、105 号应变片左右对称,依次粘贴在筋条侧壁板、筋条与蒙皮胶结区域和蒙皮上;108、110号应变片在试件宽度上对称;100、101在蒙皮正反两面正中位置。

在预试验中,对比应变片106与107、108与110的示值,使应变片示值误差在10%以内,调整试验件位置与姿态,保证试验件对中,载荷对称。

图3 四点弯曲试验示意图

图4 应变片位置示意图(mm)

2 结果与分析

2.1 预制冲击损伤

冲击试验后,应用超声扫描法检测冲击后的试验件筋条与蒙皮之间内侧R区部分脱黏情况。脱黏区域如图5所示,损伤形状并不完全相同,每种试验件脱黏长度不可避免地也具有一定离散性,但两组试验件平均冲击脱黏长度相等。

图5 冲击损伤形状

2.2 四点弯曲试验分析

图6 四组试验件典型力-位移曲线

表2 各组试验件在四点弯曲试验损伤记录

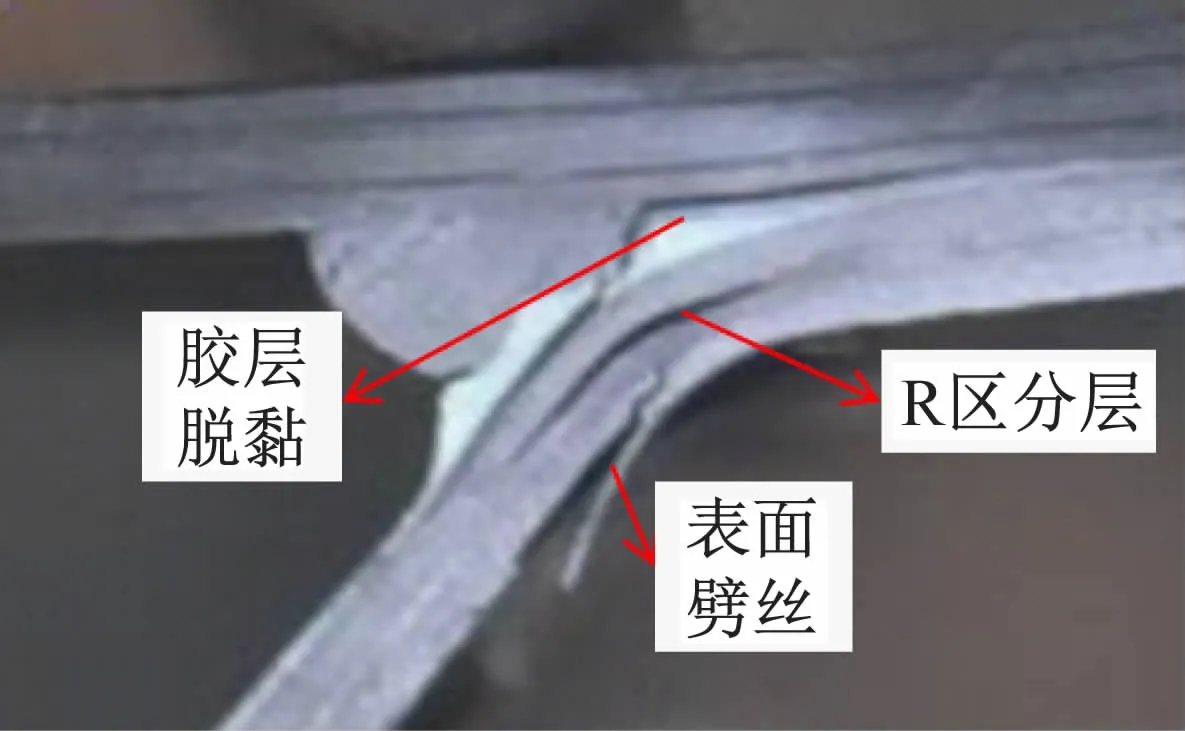

(1)力-位移曲线及破坏模式。对4个试验组各选取一个试验件,汇总力-位移曲线如图6所示,在位移加载过程中试验件损伤情况如表2所示,损伤模式具体如图7所示。试验初始阶段,随着位移增加,所有试验组载荷均线性增加,当发生破坏损伤时,试件所承受载荷突然下降,但载荷突降后随着位移加载继续升高。以下是各试验件在受到损伤时的载荷突降情况:①含有捻子条无损伤的A1组加载位移在11.16、17.23、22.27 mm时出现3次大幅的载荷突降,对应损伤形式为R区分层、R区分层及扩展、R区脱黏及表面劈丝;②含捻子条和冲击损伤的A2组加载位移在15.88 mm时R区损伤,发生载荷突降;③无捻子条无损伤的B1组在加载位移等于10.77、11.44 mm时,R区损伤,载荷发生小幅突降,而加载位移等于17.34 mm,长桁与蒙皮胶结界面外侧脱黏时,载荷大幅突降;④无捻子条但受到冲击损伤的B2组加载位移等于12.22、13.26 mm 时,R 区损伤,载荷小幅突降,而加载位移等于22.36 mm,长桁与蒙皮胶结界面外侧脱黏时,载荷大幅突降。

图7 破坏模式示意图

由此可知,各组试验件损伤均可以分为3个阶段:R区分层及扩展;R区表面劈丝;蒙皮与筋条界面胶层脱粘。无论哪一组试验件,初始损伤均为R区分层,结合图6的力-位移曲线,当突然发生损伤时,结构一般会出现一定的掉载:当R区分层、扩展或者脱黏时,含有捻子条的试验组掉载幅度较大;而不含捻子条的试验组只有在外侧脱黏时才开始大幅掉载。这说明在R区填充捻子条改变了加筋板结构的传力路径,在蒙皮与筋条的胶结界面上,内侧传载比例相对升高,因此结构对R区损伤更加敏感。但即使胶层开始脱粘后,加筋板仍具有一定的承载能力。

(2)初始刚度与破坏载荷。如图6所示的力-位移曲线中,选取位移为1~4.5 mm的线性段(大致对应蒙皮应变在0.001~0.003之间),计算试验件的初始刚度,并将每组试验件平均初始刚度用相应颜色的虚线标出,对比平均初始刚度与力-位移曲线,在肉眼可见损伤或者明显掉载之前,位移增加过程中,结构刚度已经有轻微的下降,这是由于加载过程中结构已开始出现肉眼不可见的损伤,相应的试验现场有轻微响声却没有明显损伤。初始刚度逐渐下降在含有冲击损伤的试验组A2、B2更加明显。

4组试验件初始刚度从大到小排列为A1、B1、A2、B2:无论是否有冲击损伤,含有捻子条的试验组明显较为刚硬,对比A1与B1组,无损伤条件下,有捻子条的试验组的初始刚度比没有捻子条的试验组高出11%;对比A1与A2组、B1与B2组,在受到冲击损伤后,有捻子条的试验组初始刚度下降了17%,而没有捻子条的试验组下降了12%。其中,含有冲击损伤的试验组初始刚度的离散度略高于无损伤试验组,这是由于脱黏较长的试验件初始刚度较低。对于无损试验件取脱黏区域长度为0,绘制试验件初始刚度对于脱黏长度的散点图,并进行线性拟合,结果如图8所示。初始刚度与脱粘区域长度负相关,两者Pearson相关系数的绝对值超过0.6。对比可知,有捻子条的试验件初始刚度受脱黏区域长度的影响更大。

图8 初始刚度与脱黏长度的关系

试验件的初始破坏载荷与极限载荷如表3所示。

表3 试验件破坏、极限载荷的关系

无论是否含有损伤,有捻子条的试验组与没有捻子条的试验组相比,初始破坏载荷较高(对应R区损伤),而极限载荷较低(对应胶结界面已有较长脱黏)。在R区对应位置受到冲击损伤后,有捻子条的试验组初始破坏载荷下降了5.0%,极限载荷降低4.7%;没有捻子条的试验组初始破坏载荷下降了3.1%,极限载荷降低6.5%。事实上,在R区损伤之前,含有捻子条的试验组由于初始刚度更高,R区承载比例更高,因此在初始破坏位移相差不大的情况下,可以达到更高的破坏载荷,但同时对冲击损伤更敏感;而在胶结界面大幅脱黏后,捻子条失效,但R区所产生的损伤更大,因此极限载荷反而低于不含捻子条的试验组。

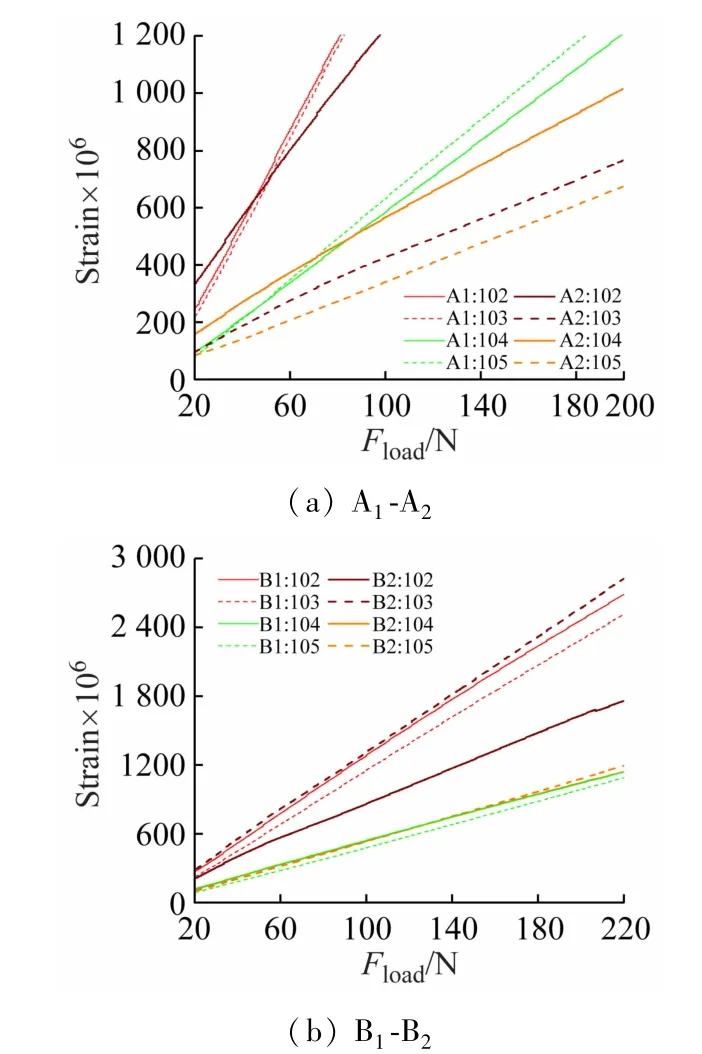

(3)应变信息。图9(a)所示的是含有捻子条无损伤的试验组(A1组)典型的应变-位移曲线,同时力-位移曲线由黑色点画线标出。左右对称分布的应变片应变值分别用相同颜色的实线与虚线表示,在初始阶段,应变值基本保持相等,且随着加载位移线性增加。理论上无损试验件结构、材料、载荷均左右对称,两侧承载响应应完全相同,但实际上损伤总是从一侧开始。当损伤产生时,结构承受载荷突然下降,图9(a)中3次明显的载荷突降均与某一侧应变突降完全对应。同时损伤还带来结构传力路径的改变,包括蒙皮与筋条之间、左侧与右侧之间:由于筋条与胶结界面损伤而突然掉载时,筋条上的应变片102或103应变值下降幅度更大;掉载后,各个应变片应变值继续增加,但明显未受损的一侧应变随加载位移增加的速度更快。这意味着损伤使得帽型长桁承担载荷的比例降低,从而在相同的位移载荷下,结构整体承受载荷降低。

无捻子条的B1组应变曲线如图9(b)所示。

图9 应变-位移曲线

对于冲击损伤的试验组,试验件在受到冲击后一侧胶结界面部分脱黏,损伤将带来蒙皮与筋条之间、左侧与右侧之间结构传力路径的改变,如图10(a)所示是A1与A2组试验件粘贴在长桁上应变片典型的应变-载荷曲线的初始线性段,对比可知,冲后弯试验组左右对称分布的应变片应变值不再相等,且关于载荷的增长斜率比无损试验组小。这意味着冲击损伤使得帽型长桁承担载荷的比例降低。对比图10,显然有捻子条的试验组在受到冲击损伤后帽型长桁降低的承载比例更高,这也解释了含捻子条试验件初始刚度受脱黏区域长度影响更大的原因。

3 结 论

图10 应变-载荷曲线对比

对于内侧填充捻子条或者胶膜(无捻子条)两种复合材料帽型加筋板,首先分别预制平均脱黏长度相同的冲击损伤,然后进行四点弯曲试验,并与无损伤的四点弯曲试验组进行对照,分析试验件的初始刚度、强度、损伤形式以及应变,得出以下结论:

(1)所设计冲击方案及相关装置使加筋板得到较为真实的损伤模式;弯曲试验装置也达到了尽量避免摩擦等无关因素影响的目的。

(2)为使两种试验件冲击损伤的脱黏长度相同,无捻子条的加筋板受到冲击能量更高。固定冲击位置与能量,加筋板在受到冲击后脱黏长度仍具有一定的分散度。加筋板的初始刚度与脱黏长度负相关,而破坏载荷与脱黏长度关系不大。

(3)无论是否含有捻子条和冲击损伤,加筋板在受到四点弯曲后,损伤形式基本相同,主要可以分为三个阶段:R区分层及扩展;R区表面劈丝;蒙皮与筋条界面胶层脱粘。

(4)无论是否含有捻子条,在受到给定冲击损伤后,加筋板的抗弯能力均有所下降:其中,抗弯强度下降在5%左右,初始刚度下降幅度超过10%,且冲击损伤对含有捻子条的加筋板影响更大。

(5)研究试验所得载荷-位移曲线及试验件破坏模式可以得出:在帽型加强筋R区填充捻子条改变了加筋板的传力路径,胶结界面内侧传载比例相对升高,从而提高了加筋板的抗弯刚度和初始破坏载荷,但同时弯曲性能对R区对应位置的冲击损伤更加敏感。值得注意的是,筋条R区始终是结构最薄弱的环节。

·名人名言·

科学实验是科学理论的源泉,是自然科学的根本,也是工程技术的基础。

——张文裕