PMO作用对60Si2Mn弹簧钢凝固组织的影响

2020-08-25朱富强任振海陈志亮徐旋旋王海洋李辉成

朱富强 任振海 陈志亮 徐旋旋 王海洋 李辉成

(常州中天钢铁集团有限公司技术中心,江苏 常州 213011)

弹簧钢广泛应用于飞机、火车、汽车等行业,是应用较为广泛的钢铁材料[1]。我国从20世纪50年代开始生产弹簧钢,其中硅锰弹簧钢系列产品销量较高。随着人们需求提高以及冶金产业持续升级,新型硅锰系列弹簧钢品种不断问世,因具有较好的强度、塑性、淬透性、抗疲劳性等综合力学性能,60Si2Mn弹簧钢已成为应用较为广泛的弹簧钢品种之一[2]。但是由于该钢种连铸过程工艺参数较难把控,连铸坯易出现凝固组织生长对称性差、中心缩孔严重等问题,而连铸坯的组织遗传性易将质量缺陷传递至轧材甚至最终成品[3]。为了解决中天钢铁炼钢厂生产的60Si2Mn弹簧钢连铸坯存在的上述质量问题,采用上海大学先进凝固技术中心研发的脉冲磁致振荡(pulsed magneto-oscillation,PMO)凝固均质化技术,在二冷区进行处理,以期扩大铸坯中心等轴晶区,细化凝固组织,消除中心缩孔,提高铸坯质量。

1 试验材料与方法

试验用60Si2Mn弹簧钢的化学成分如表1 所示。在5流连铸机组上进行对比试验,选择 5流为PMO处理流,开启PMO,根据对称性原则,1流为对比流,关闭PMO。在浇注过程中,两流次拉速一致且均开启结晶器电磁搅拌(M-EMS)和凝固末端电磁搅拌(F-EMS)。60Si2Mn弹簧钢的连铸工艺参数见表2。

表1 60Si2Mn弹簧钢的化学成分(质量分数)

表2 60Si2Mn弹簧钢连铸工艺参数

如图1所示,PMO试验装备由PMO总控系统、控制电源柜、隔离变压器、整流滤波柜、储能柜、桥箱及PMO感应线圈组成。PMO均质化处理过程为:主控电脑端输入总控指令,将指令信号传输到控制电源柜,电源柜内的隔离变压器接收到信号后调整输出电压,整流滤波柜进行滤波调整,储能柜进行能量释放,PMO线圈感生出脉冲式磁场,对金属熔体进行均质化处理。通过对金属连铸坯的固-液界面前沿的金属液中施加电磁场,产生“结晶雨”效应,从而细化铸坯凝固组织,提高铸坯均质化程度[4-6]。

图1 PMO装备总成图[4]

从对比流及处理流取铸坯样,然后沿铸坯横截面分别截取6个尺寸为70 mm×30 mm×5 mm的金相试样,如图2所示。试样经磨、抛后,用过饱和苦味酸水溶液腐蚀,腐蚀温度为70 ℃、腐蚀时间约30 s,待表面呈现枝晶组织形貌后,用温水去除表面腐蚀液残留,用光学显微镜进行组织观察与分析。

图2 金相试样截取示意图

2 试验结果与讨论

2.1 连铸坯内弧侧凝固组织

对60Si2Mn弹簧钢连铸坯内弧侧凝固组织(图3a)的观察发现,对比坯柱状晶生长贯穿整个铸坯,形成穿晶组织,一次枝晶主干粗大且二次枝晶臂发达。图3(b)为图3(a)中1~3处的局部放大图,对比可见,经过PMO处理后,距离铸坯表面43 mm处即发生了柱状晶向等轴晶(columnar to equiaxed transition, CET)的转变。

连铸坯柱状晶发达易造成中心偏析和缩孔倾向性增大,导致材料使用过程中力学性能不均匀并增加出现裂纹的可能性,因此,抑制连铸坯柱状晶生长、扩大等轴晶区比例,有利于提高60Si2Mn弹簧钢的综合力学性能[7-8]。试验结果表明:经PMO处理后,铸坯中等轴晶占比明显增加。这主要是因为PMO在铸坯凝固过程的固-液界面产生特定的电磁效应,形成大量游离晶粒,感应电磁力促使铸坯内形成指向心部的推动力并在铸坯内部流场形成上下两个环流,流动作用不仅使铸坯内温度分布均匀,加快心部过热散失,而且有效降低了铸坯径向温度梯度,加之大量游离晶粒的存在,抑制了柱状晶生长,促进了CET转变,提高了等轴晶比例[9-10]。

2.2 连铸坯中心区域凝固组织

如图4(a)所示,60Si2Mn弹簧钢对比坯中柱状晶贯穿径向截面,铸坯中心存在缩孔缺陷,通过Image J软件统计分析后得到缩孔面积达51.5 mm2,对应中心缩孔低倍评级为1.5级。经过PMO处理后,连铸坯径向截面中心区域未发现连续生长至心部的一次枝晶主干,而是由球状等轴晶和树枝状等轴晶混合组成,初生相明显细化,连铸坯中心缩孔基本消除。

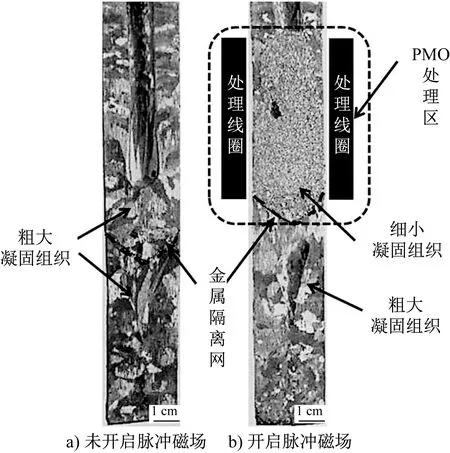

目前,关于连铸坯中心缩孔缺陷产生有多种解释理论,其中“小钢锭”结构理论[11]较为符合本文60Si2Mn弹簧钢铸坯出现中心缩孔的过程。由于在金属凝固过程中发达的柱状晶生长至铸坯心部,相互交织形成“搭桥”现象,虽然液固转变过程会发生体积收缩,但“搭桥”结构阻止液相对中心孔洞的补缩,最终形成凝固中心缩孔[12]。上海大学先进凝固技术中心在纯铝熔体中进行不锈钢金属网试验发现(图5),对熔体施加PMO,通过脉冲电磁力的作用,晶核在型壁处脱落,随后向熔体内部游离,并且不断增殖,形成“结晶雨”效应及电磁力的双重作用促使爆发增加的晶核向铸坯心部游离并堆积,铸坯中心等轴晶区面积急剧增大,柱状晶失去生长空间而受到抑制,“搭桥”现象消除,中心缩孔也随之消失[13]。

图5 横向放置不锈钢网后的凝固组织[4]

脉冲感应电流在铸坯中产生的焦耳热和脉冲动量也会熔断二次枝晶,使之成为结晶核心,在洛仑兹力推动下,新生晶核及熔断的枝晶臂向铸坯心部游离,因此PMO处理坯心部呈现球状等轴晶和树枝状等轴晶共存的凝固组织形貌。

2.3 连铸坯外弧侧凝固组织

如图6(a)所示,距离对比坯外弧侧表面约56 mm处,一部分枝晶发生熔断或破碎,另一部分枝晶仍保持原有生长方向,而PMO处理坯在相同区域已经完成从柱状晶向等轴晶的转变。从图6(b)可以发现,对比坯二次枝晶较发达,且沿M-EMS搅拌方向侧的二次枝晶臂长度远大于另一侧。在EMS电磁力推动下,一次枝晶生长方向偏转了30°,而PMO处理坯一次枝晶主干仅偏转了约9°,基本垂直于铸坯表面向铸坯中心生长。

通过测量统计得到:图6(a)中处理坯外弧侧11和12两个视场内二次枝晶臂间距分别为216和187 μm,而对比坯相同部位的二次枝晶臂间距分别为318和208 μm,远大于PMO处理坯。

在EMS产生的电磁力作用下,一次枝晶没有完全被熔断或打断。而PMO在固-液界面处形成的电磁效应在该区域产生了磁致过冷,从而增大了形核率,且内弧侧大量晶核在PMO电磁力及晶核自重作用下,不断向外弧侧堆积。当柱状晶在静态熔体中生长时,通常一次枝晶干两侧具有对称的溶质和温度分布,因此同一枝干上二次枝晶臂呈对称生长。而EMS旋转流场造成熔体内部发生流动时,迎流侧的溶质会被推走,使得迎流侧扩散层变薄,连续不断的扰动导致固-液界面不稳定,从而出现迎流侧二次枝晶生长快于背流侧二次枝晶,形成了穗状晶的特殊凝固组织[14],而初生相非对称生长往往伴随着溶质分布不均匀[7,15-16]。施加PMO后,产生了垂直于拉坯方向、指向铸坯心部的电磁干扰,对二次枝晶臂形成剪切力,又由于焦耳热的存在,二次枝晶很容易被熔断,推向铸坯心部。而一次枝晶干周围均匀的温度场,促使枝晶主干上的二次枝晶再次对称生长。

渗透率描述了糊状区内固、液相之间的摩擦、固相分率和微观结构形态之间的函数关系。二次枝晶臂间距是影响渗透率的主要微观参数,二次枝晶臂间距越大,渗透率越高,铸坯中心偏析越严重,所以减小二次枝晶臂间距可显著提高铸坯元素分布的均匀性[17]。枝晶尖端的成分和温度扰动促使二次枝晶形成并发展,二次枝晶臂间距随着铸坯凝固时间的变化而变化,在一次枝晶迎热流向铸坯心部生长的过程中,二次枝晶臂间距逐渐增大,组织致密度下降,而快速凝固或者减小温度梯度可以提高熔体凝固组织致密度。当中间包过热度不能有效降低时,加快铸坯心部过热散失是优化凝固组织结构的有效措施[2,18]。PMO双环流场促使铸坯内部温度分布均匀,可减小铸坯边部至心部的温度梯度,从而减小二次枝晶间距,降低渗透率,有利于铸坯元素均匀分布。

熔体流动时柱状晶生长方向会发生偏转,出现迎流生长的现象,这是EMS电磁力引起的熔体流动所致[19],与本文60Si2Mn钢铸坯一次枝晶的生长形貌相吻合。但这种组织形貌可能会引起枝晶相互交错、叠加,造成局部区域溶质富集,产生微观偏析。经过PMO处理的铸坯枝晶主干基本不发生偏转,这是因为PMO引起的电磁推力方向指向铸坯心部,在PMO处理过程中对EMS的旋转流场形成干扰[9],故铸坯径向的一次枝晶向铸坯心部生长。

3 结论

(1)经PMO处理的60Si2Mn弹簧钢铸坯内外弧侧均提前发生了CET转变。

(2)经过PMO处理后,铸坯中心区域的凝固组织由球状等轴晶和树枝状等轴晶组成,中心缩孔基本消除,凝固组织明显优化。

(3)PMO处理坯的一次枝晶向铸坯心部生长,生长方向基本不发生偏转,且主干的二次枝晶呈对称生长。