温度对铸造Al-Si9-Cu3-Fe1合金缸体力学性能与高周疲劳性能的影响

2020-08-25王立新宋鸿武

王立新 宋鸿武

(1.泛亚汽车技术中心有限公司 驱动系统部,上海 201201;2.中国科学院金属研究所,辽宁 沈阳 110016)

铝合金因其密度小,比强度高,导电、导热性能好,抗腐蚀性能好等优异的性能,被广泛应用于汽车制造业[1-2]。研究发现[3-4],在铸造铝合金中加入硅元素,可以提升其铸造性能和抗磨损性能。此外,添加铜元素可以提升合金的高温力学性能[5]。因此,Al-Si-Cu系铸造铝合金以其良好的铸造、耐磨损和耐腐蚀等性能,被广泛用于汽车发动机缸体缸盖或其他在高温条件下使用的部件。但在铸造过程中不可避免地会产生孔洞、金属间化合物以及氧化膜等缺陷。铸造铝合金对铸造缺陷尤其是零件表面或近零件表面的大尺寸孔洞非常敏感,这也是萌生疲劳裂纹的主要原因[6-7]。最大缺陷尺寸也作为判断铸造铝合金疲劳性质的一个重要参数[8]。通常,缺陷尺寸越大,疲劳强度越低[9]。

发动机缸体在运行时要承受一定温度下由燃气产生的交变载荷,这种循环热载荷会使缸体热疲劳。随着汽车企业对功率要求的提升,缸体承受的温度也随之升高,可达到250 ℃[10]。目前,关于铸造铝合金的低周疲劳行为研究较多[10-11],高周疲劳的循环形变特性以及微观机制也有相关探讨[12]。研究认为[13],钢铁材料和钛合金的高周疲劳极限与抗拉强度之间存在一定的关系,即随着抗拉强度的提高,疲劳极限也提高。

本文从实际铸造Al-Si9-Cu3-Fe1合金缸体上取样,分别进行室温和高温拉伸试验以及高周疲劳试验。研究温度对合金力学性能和疲劳性能的影响,以期为Al-Si9-Cu3-Fe1合金缸体的实际使用与性能提升提供参考。

1 试验材料与方法

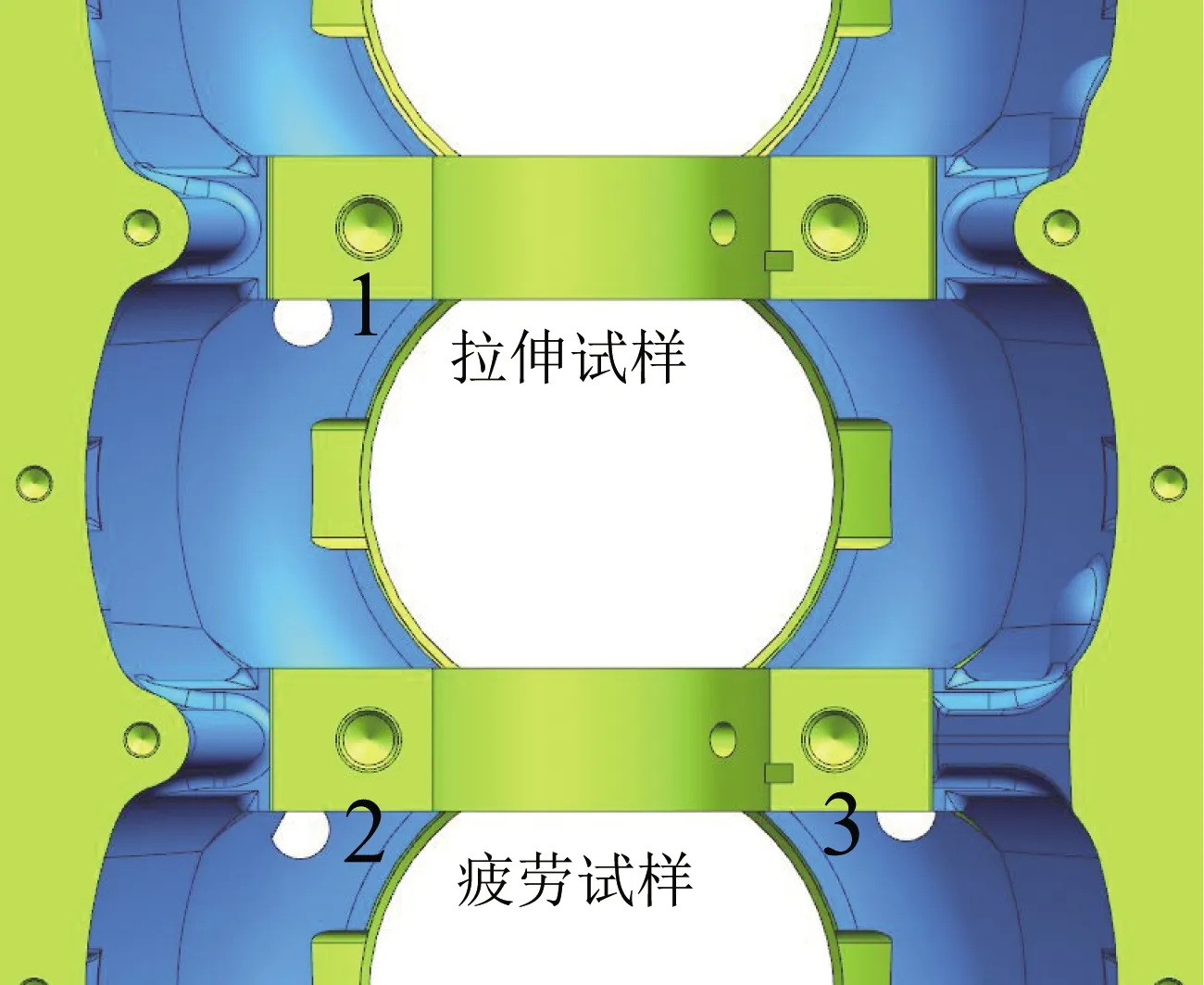

试验材料为铸造Al-Si9-Cu3-Fe1合金缸体,从缸体铸件上切取拉伸试样和疲劳试样,取样位置如图1所示(位置1为拉伸试样取样位置,2和3为疲劳试样取样位置),试样尺寸如图2所示。单向拉伸试验在AG-X plus 50 kN电子万能试验机上进行,试验温度分别为23、150、200、250 ℃,应变速率为0.01 s-1,拉伸后将试样空冷至室温。疲劳试验根据GB/T 3075—2008在INSTRON 8801/MTS37液压疲劳试验机上进行,试验温度分别为23、150、200和250 ℃,试验频率为30 Hz,应力比R=-1。疲劳试验结束后,将疲劳断口切开进行宏观和微观分析。

图1 拉伸和疲劳试样取样位置

图2 拉伸和疲劳试样尺寸

2 试验结果与分析

2.1 铸造Al-Si9-Cu3-Fe1合金的微观组织

图3为铸造Al-Si9-Cu3-Fe1合金的微观组织,主要为α固溶体(白色区域),共晶硅相(灰色区域),铝铜相和铁相。

图3 Al-Si9-Cu3-Fe1合金的典型微观组织

2.2 铸造Al-Si9-Cu3-Fe1合金的拉伸性能

图4为不同温度下铸铝合金的工程应力-工程应变曲线,可以看出随着温度的升高,Al-Si9-Cu3-Fe1合金的抗拉强度降低,断后伸长率增加,拉伸曲线具有连续屈服特征。从图5可以看出,当拉伸温度从室温(23 ℃)升高到250 ℃时,合金的抗拉强度从230 MPa降低到120 MPa,降低了47.8%;屈服强度从153 MPa降低到107 MPa,降低了30.1%;断后伸长率从1%增大到2%,增加了100%。室温和150 ℃拉伸时合金的屈服强度和断后伸长率接近,抗拉强度差异明显;150和200 ℃拉伸时合金的抗拉强度接近。

图4 不同温度拉伸试验的Al-Si9-Cu3-Fe1合金的工程应力-工程应变曲线

图5 不同温度下Al-Si9-Cu3-Fe1合金的力学性能

2.3 铸造Al-Si9-Cu3-Fe1合金的疲劳性能

在应力比R为-1、频率为30 Hz条件下进行高周疲劳试验。根据试验结果绘制出不同温度下合金的应力幅-疲劳寿命曲线,即S-N曲线,并采用Basquin方程对曲线进行拟合,结果如图6所示。Basquin方程的表达式为:

图6 采用Basquin方程拟合的不同温度下Al-Si9-Cu3-Fe1合金的S-N曲线

σa=σf·Nf-b

(1)

式中:σa是应力幅,Nf是疲劳寿命,σf是疲劳强度系数,b是疲劳强度指数。将不同温度下合金的力学性能及疲劳性能列于表1。

从表1和图7可知,合金的室温高周疲劳性能最佳,随着温度升高到200 ℃,疲劳强度系数降低,疲劳强度指数接近,疲劳极限降低,即疲劳性能降低。在高周疲劳试验(循环104~107周次)下,疲劳极限越高,疲劳强度指数越大,则疲劳性能越优异、越稳定。但在250 ℃时,疲劳极限不降反升,疲劳强度指数明显减小,应力幅略微增大即导致疲劳寿命明显下降,高周疲劳性能降低。这与温度对力学性能的影响规律不完全一致。随着温度的升高,合金的抗拉强度降低,但疲劳极限并非呈线性降低趋势。当温度从150 ℃升高到200 ℃时,合金的抗拉强度基本一致,但疲劳极限明显降低;250 ℃时的抗拉强度相比150 ℃时明显降低,但疲劳极限几乎没有变化,其原因可能与疲劳对铸造缺陷的敏感性相关。

图7 温度对合金高周疲劳性能的影响

表1 不同温度下Al-Si9-Cu3-Fe1合金的力学性能和疲劳性能

将不同温度下Al-Si9-Cu3-Fe1合金的S-N曲线绘制在一起,如图8所示。可见当应力幅大于75 MPa时,随着试验温度的升高,疲劳循环周次逐渐减小,疲劳性能逐渐降低;当应力幅小于75 MPa时,温度升高到250 ℃后,疲劳极限升高,但疲劳性能降低。

图8 不同温度下Al-Si9-Cu3-Fe1合金的S-N曲线

2.4 疲劳断口形貌

图9为200 和250 ℃试验的疲劳断口形貌。在200 ℃时(图9(a、b)),疲劳裂纹萌生于试样表面(图9(a)中圆圈),随后扩展至整个断面。对于层错能较低的铝合金,较低温度下疲劳试样表面会出现挤出和侵入现象。随着循环加载次数的增加,即加大累积应变,表面的挤出与侵入会造成局部区域应力集中,从而促使裂纹长大,直至扩展到整个断口。250 ℃时(图9(c、d))断口特征与200 ℃时基本一致,孔洞均匀地分布在基体中。进一步观察断口,可以看到裂纹起始区存在显微缩松,缩松对裂纹起始和扩展起到至关重要的作用;且不同温度下的疲劳断口特征基本一致,因此疲劳极限在很大程度上决定于缺陷而非基体材料的性能。

图9 200和250 ℃时疲劳试验后试样的断口形貌

3 结论

(1)随着拉伸温度的升高,汽车发动机缸体用铸造Al-Si9-Cu3-Fe1合金的抗拉强度降低,断后伸长率增加。

(2)合金的室温高周疲劳性能最佳,随着温度升高到200 ℃,疲劳强度系数降低,疲劳强度指数接近,疲劳极限降低,即疲劳性能降低。当温度升高至250 ℃时,疲劳强度指数减小,疲劳极限升高,高周疲劳性能降低。

(4)实际铸造缸体在不同温度下的力学性能差别较大,但高周疲劳性能差别不大,这是因为疲劳极限在很大程度上决定于缺陷而非基体材料的性能。