浅谈水泥土地连墙工艺试验

2020-08-25刘瑞鹏

刘瑞鹏

(山西省水利工程质量与安全监督站,山西 太原 030002)

1 工程概况

某工程采用水泥土地连墙对两岸进行防渗处理,最大孔深19.1 m。水泥土地连墙有效厚度不小于20 cm;透系数K≤A×10-6cm/s(1<A<10);水泥搅拌桩抗压强度≥0.5 MPa;压缩模量≤1 000 MPa。

2 工程地质

工程区地貌单元属洪冲积平原区,第①层为现代人工堆积(QS)杂填土,包含低液限粉土、碎石混合土等,厚0.4~10.5 m;第②层为第四系全新统洪冲积(Q4pal)级配不良砂,厚7.5~17 m;第③层为第四系全新统洪冲积(Q4pal)低液限粘土(粉土),厚2.2~30 m;第④层为第四系全新统洪冲积(Q4pal)级配不良砂,厚度1.8~21.8 m,局部夹低液限粘土透镜体;第⑤层为第四系上更新统洪冲积(Q3pal)低液限粘土(粉土),厚度1.8~6.9 m;第⑥层为第四系上更新统洪冲积(Q3pal)级配不良砂,厚度10.8~21.9 m;第⑦层为第四系上更新统洪冲积(Q3pal)低液限粘土(粉土),该层未揭穿。地下水埋深 1.5~13.0 m。

3 工艺试验

试验点选取在水泥土地连墙附近,水泥土地连墙试验长度取4 个搅拌桩段,约4 m。施工机械采用XPJ-25 深层水泥搅拌机、Y112M-6 灰浆搅拌机、UB-34KW 泵浆机。拟定叶片直径为450 mm,轴间距为360 mm;两幅墙搭接长度为280 mm。根据当前施工水平,并考虑墙体深度,控制桩位偏差不大于20 mm,垂直度偏差不超过0.5%。

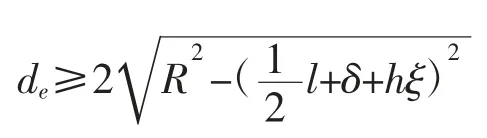

理论墙体有效厚度验算公式:

式中:de——有效墙厚度,cm;

R——搅拌桩半径,cm;

l——桩间距,cm;

δ——桩位偏差,cm;

h——桩深,cm;

ξ——垂直度,%。

计算可得,桩顶墙体有效厚度为416 mm,桩底墙体有效厚度为202 mm,满足设计墙体有效厚度不小于200 mm 的要求。

3.1 水泥土地连墙工艺参数初定

通过分析、类比同地区、相近地质条件下两个水泥土地连墙工程的施工工艺参数及成果,初定了本工程水泥土地连墙工艺参数。

3.1.1 水泥掺量

类比工程施工地质均为粉土,采用两搅两喷的施工工艺,分别对3 种水泥掺入比进行了水泥土地连墙工艺试验。试验成果见表1。

表1 类比工程水泥土地连墙试验成果

由类比工程的检测结果可以知,水泥掺入比为15%时,两个类比工程的水泥土抗压强度、渗透系数、压缩模量等参数均满足本工程设计要求。鉴于类比工程地质为粉土层,本工程地质主要为粉砂层,粉砂的比表面积小于粉土,水泥用量略小于两个类比工程也能满足本工程设计指标的要求。考虑地质变异性,本工程试验方案初定水泥掺入比为15%。

3.1.2 水泥浆液的水灰比

根据类比工程检测结果可知,重量水灰比为1.5∶1时,水泥土地连墙渗透系数 K>A×10-6cm/s(1<A<10),不满足设计要求;水灰比为1∶1 时,水泥土地连墙渗透系数、抗压强度、压缩模量均满足本工程设计要求。因此,本工程试验方案初定水泥浆液的水灰比为1∶1。

3.1.3 喷搅工艺及下沉、提升速度

根据类比工程水泥土地连墙试验成果,两搅两喷的施工工艺能够满足水泥土地连墙的质量标准及设计要求。为提高本工程水泥土地连墙均匀性及质量保证率,本工程试验方案拟定的施工工艺为四搅两喷。

下沉、提升的速度应与水泥土搅拌机性能相适应,土体搅拌的次数超过20 次时,水泥土能够搅拌均匀。本工程选用的XPJ-25 深层水泥土搅拌机叶片的宽度为0.1 m,搅拌叶片与搅拌轴的垂直夹角为15°,搅拌叶片4 枚,搅拌头的回转速度26 r/min。参考类比工程1,初定提升速度为0.8 m/min,下沉速度为1.0 m/min。按下式计算土体搅拌次数:

式中:N——土体的搅拌次数;

n——搅拌头的回转速,r/min;

h——搅拌叶片的宽度,m;

β——搅拌叶片与搅拌轴的垂直夹角,°;

ΣZ——搅拌叶片的总枚数;

V——搅拌头的提升速度,m/min。

计算可得,土体的搅拌次数为45 次,能够保证水泥土搅拌均匀。

3.1.4 注入浆量

根据浆液水灰比、土体干密度、水泥掺入比及水泥土搅拌桩的有效成墙面积计算水泥浆液最小用量。第一次、第二次搅拌下沉时注入量均按照总注入量的50%控制,分别计算搅拌下沉时每分钟的浆液最小注入量。其中,土体干密度1.58 g/cm3,每幅搅拌桩有效成墙面积为0.44 m2,每幅桩每延米的水泥用量为104.3 kg,每幅桩每延米的1∶1 水泥浆液最小用浆量为138.2 L,下沉每分钟用浆量应不少于69.1 L。

3.2 施工方法

3.2.1 钻先导孔

施工前,沿水泥土地连墙轴线每50 m 布置1 个先导孔,先导孔深度应深入设计防渗墙下限以下5 m。根据地质复勘结果绘制地层剖面图,确定低液限粘土层的埋深,保证地连墙深入不透水层。

3.2.2 测量放样及桩机定位

施工时,依据设计图纸,通过水泥土地连墙控制线定出搅拌桩中心线。依据放样手簿放出桩体位置,在桩体位置上,插打钢筋,并涂抹红漆标记。桩机移动到指定桩位并对中,保证桩体位置偏差不大于20 mm,两幅桩搭接长度不小于280 mm。通过在桩机上放置水平尺和悬挂吊锤整平桩机,保证桩体垂直度不超过0.5%。

3.2.3 制备水泥浆

选用普通硅酸盐水泥(水泥型号P.O 42.5)生产水泥浆液。水泥浆液严格按确定的配合比生产,采用定量容器控制拌合用水量,采用电子秤控制水泥用量,采用比重计控制浆液比重。为防止水泥浆液离析,制浆桶和储浆桶中的水泥浆液应不断搅动。水泥浆液应随配随用,停滞时间不得超过3 h,否则作为废浆处理。

3.2.4 预拌下沉及提升搅拌

水泥土搅拌桩机的冷却水循环正常后,启动搅拌桩机电机,放松搅拌桩机吊索,使搅拌桩机沿导向架搅拌切土下沉,边喷浆、边搅拌,钻头下沉至设计深度位置时,停止钻进,并停留30 s。钻头提升过程中,钻头搅拌,适量喷浆,且在桩顶部位停留30 s。

3.2.5 复搅下沉及提升搅拌

按照相同的施工参数,对水泥土搅拌桩再进行搅拌下沉及提升搅拌,边搅拌下沉、边喷浆。如遇停电、机械故障原因,补喷时间不宜超过12 h,补喷重叠段应大于100 cm;因故停工超过12 h,应使下一序桩与前一序桩在两侧搭接,搭接长度不小于2 根桩径,并在搭接桩间钻孔灌注水泥砂浆连接。

3.2.6 清洗、移位

若桩机停止施工或施工间歇时间过长时,向水泥浆搅拌桶中加入清水,开启灰浆泵,清洗全部管中残存的水泥浆,并将粘附在搅拌头的软土清洗干净。桩机移至下一桩位,重复进行上述步骤的施工。

3.3 质量检测

成墙28 d 后,采用开挖检查、钻孔检查、围井检查等方法对水泥土地连墙抗压强度、渗透系数、完整性进行检测。

3.3.1 开挖检查

通过试验桩开挖对墙体的完整性、均匀性、桩体连接质量及墙体厚度进行检查,开挖深度为3 m。从开挖出露墙体看,水泥土地连墙连续、均匀,搭接处墙体厚度在27~33 cm 间,满足设计要求。

3.3.2 钻孔取芯

采用地质钻在两幅桩的搭接处进行钻孔取芯。从取得的芯样看,芯样呈青灰色,芯样中原状土与水泥浆胶结密实,水泥分布均匀,芯样完整性好。在试验室养护后,通过室内检测,各芯样强度均大于0.5 MPa,满足设计要求。

3.3.3 围井检查

围井由相互搭接的水泥土桩构成,桩体质量与试验桩相同,围井轴线长度为7.2 m,本工程采用注水法进行渗透系数检测,检测结果如表2。

表2 围井检测成果表

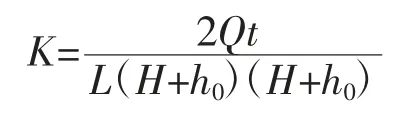

渗透系数计算公式:

式中:K——渗透系数,m/d;

Q——稳定流量,m3/d;

t——墙体厚度,m;

L——围井周边墙体轴线长度,m;

H——围井内试验水位至井底的深度,m;

h0——地下水位至井底的深度,m。

经计算,渗透系数K=7.05×10-7cm/s,满足设计要求。

4 结论

拟定的水泥土地连墙试验参数可以作为本工程施工参数,用于指导同类工程的工艺试验。针对埋深较大的水泥土地连墙,应严格控制桩位偏差、垂直度、桩径以及桩间距,避免因施工参数不合理造成墙体下部有效厚度不足,甚至不连续的问题。