影响微球形沸腾床加氢催化剂耐磨性能的因素考察

2020-08-24刘璐朱慧红金浩杨光吕振辉杨涛

刘璐 朱慧红 金浩 杨光 吕振辉 杨涛

摘 要: 考察了制备工艺、制备原料、工艺条件和粒度分布对微球形沸腾床加氢催化剂耐磨性能的影响。研究结果表明:制备工艺是影响微球形催化剂耐磨性能的重要因素,采用新型成球工艺制备的微球催化剂耐磨性能较好;不同原料制备的微球催化剂耐磨性能不同;在采用新型制备工艺时,增加混捏和成球的转速及时间,均能提高催化剂耐磨性能;在实验考察的温度范围内,载体焙烧温度对耐磨性能影响不大;粒度分布越小其耐磨性能越好。

关 键 词:沸腾床;加氢催化剂;耐磨性能;制备工艺;混捏;成球

中图分类号:TQ426 文献标识码: A 文章编号: 1671-0460(2020)06-1027-04

Influence Factors on Wear-resistance Performance of Micro-spherical Ebullated-bed Hydrogenation Catalysts

LIU Lu, ZHU Hui-hong, JIN Hao, YANG Guang, LYU Zhen-hui, YANG Tao

(Sinopec Dalian Research Institute of Petroleum and Petrochemicals, Dalian Liaoning 116045, China)

Abstract: Factors affecting wear-resistance performance of micro-spherical ebullated bed hydrogenation catalysts were investigated, including processes, raw materials, process conditions and size distribution. The results showed that the preparation process was an important factor affecting the wear-resistance performance of microsphere catalysts; Microsphere catalyst prepared by the novel preparation process showed better wear resistance performance; Microsphere catalysts prepared from different raw materials had different abrasion resistance;When the new preparation process was used, higher rotational speed and longer time both in mixing unit and spheroidization unit improved the abrasion resistance of the catalyst; In the experimental temperature range, the carrier calcination temperature had little effect on the abrasion resistance of the catalyst; the smaller the particle size, the better the abrasion resistance.

Key words: Ebullated bed; Hydrogenation catalyst; Wear resistance;Preparation process;Mixing; Spheroidization

在沸腾床反应器中,催化剂颗粒在反应物流的作用下处于不断的翻腾状态。催化剂不仅受到运输、装填过程的冲击,由于相变、受热等引起的内应力及外应力,还要在运转中更多地经受颗粒与颗粒、流体与颗粒、颗粒与反应器之间的碰撞和摩擦。因此,要求催化剂具有较高的机械强度。影响催化剂强度的因素很多,如原料性质、工艺选择、工艺条件、后处理方法等,而催化剂实际磨损情况还决定于所加工物料组成、操作条件、催化剂实际颗粒形状与大小等[1-3]。如果催化剂耐磨性能较差,在反应器内不断地流动摩擦过程中,容易产生细粉,并且催化剂粒径减小,造成催化剂跑损、剂耗上升等问题,同时影响下游装置运转及产品质量[4-6]。

催化剂的磨损来自于催化劑所受应力,一般可分为4种,分别为机械应力、动态应力、热应力、和化学应力。机械应力指的是固相间的接触摩擦;动态应力来源于催化剂的流化状态;热应力是不同温度的催化剂颗粒混合产生的热震和受热不均产生的张力;化学应力则为催化剂在产生催化作用的过程中内部或者表面发生变化(如相变)导致的颗粒尺寸的变化。催化剂的磨损主要指表面磨损,即颗粒在应力作用下表面凸起部分受到剪切力,导致细微粉末从母粒上剥落,但颗粒尺寸没有发生较大变化。除表面磨损外,流化状态使催化剂发生体相断裂,原来的颗粒粉碎形成尺寸低数量级的小颗粒,也是催化剂磨损的一种机制[7-8]。

通常认为细小的球形颗粒,表面没有明显的凸起或者边角,可以依靠整个球体接受来自各个方向外力的冲击,球体及表面不易磨碎。因此,针对STRONG沸腾床工艺,开发了微球催化剂制备技术。微球载体表面光滑度高,其耐磨性能较好[9-10]。本文主要考察了微球形沸腾床加氢催化剂的制备工艺、制备原料、工艺条件、粒度分布对催化剂耐磨性能的影响,以便更好地掌握生产规律,从而调节生产过程并进行质量控制,以增强催化剂产品的耐磨性能。

1 实验

1.1 催化剂制备

称取一定量的原料、黏结剂和蒸馏水放入混捏机中混合均匀。将混合均匀的物料在成球设备上进行成球,再经过干燥、焙烧和筛分,得到微球催化剂载体。

载体浸渍活性金属溶液,再经过干燥、焙烧,得到微球形沸腾床加氢催化剂。

1.2 表征方法

催化剂的耐磨性能用磨损指数进行表征,磨损指数的测定方法参照抚顺石油化工研究院企业标准,指单位时间单位重量催化剂的磨损量。具体操作方法为:将微球催化剂干燥后,称取定量装入磨损指数测定仪中,在高速恒定气流的冲击下,收集催化剂磨损产生的细粉,通常认为前1 h产生的细粉为催化剂制备过程的夹带量,需去除,后4 h产生的细粉为催化剂的磨损量,计算得到平均每小时每克催化剂的磨损百分数,作为催化剂样品的磨损指数。

催化剂的圆整度采用体视显微镜及图像分析系统测量处理后得到。

2 结果与讨论

2.1 制备工艺对催化剂磨损指数的影响

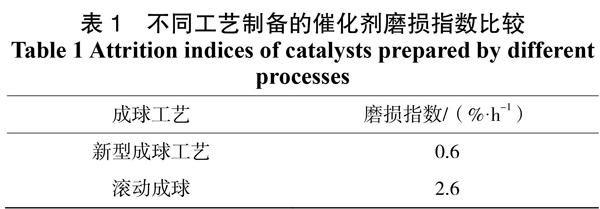

传统的微球形催化剂制备工艺有油柱成球[11-14]、滚动成球[15-16]、喷雾造粒法[17-18]等。大连(抚顺)石油化工研究院开发了新型成球工艺,该方法制备工艺简单,易于规模化生产。本文分别考察了粒径为0.4~0.5 mm时新型成球工艺和滚动成球工艺所制备催化剂的磨损指数,结果见表1。

从表1可以看出:在粒度相同的条件下,新型成球工艺所制备催化剂比滚动成球工艺所制备催化剂的磨损指数小,耐磨性能好。

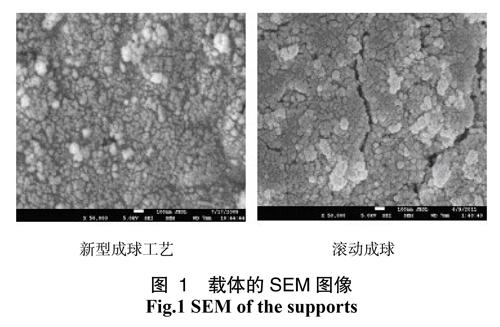

图1所示为不同工艺制备的催化剂的载体的SEM结果对比图。从图中可以看出,新型成球工艺制备的微球载体晶体颗粒小,相互之间接触点多,结合能力强,形成的团聚体致密,具有更强的机械性能。滚动成球工艺制备的微球载体晶粒较大,晶粒形成的团聚体之间有裂缝,粒子之间链接不紧实,容易产生体相断裂、表面剥落等现象。

不同的工艺产生了晶粒聚集性的差别。新型成球工艺决定由其制备的微球内外组成均匀,以一个整体的形式抗击外力,具有较好的抗挤压和耐磨性能。滚动成球工艺首先形成一个微粒,微粒在滚动过程中不断黏结新的粉体使其体积增大,工艺本身内外分层,因此内外层之间结合能力较弱,耐磨性能相对较差。

2.2 原料对催化剂圆整度及磨损指数的影响

不同原料因其微观结构、胶黏指数、杂质含量等性质的不同,也会影响催化剂的磨损指数。本文分别用A、B、C、D 4种不同原料,采用新型工艺制备微球形催化剂,其圆整度及磨损指数的结果见图2。

从图2可以看出:采用不同原料在相同工艺情况下得到催化剂的圆整度及磨损指数有较大的差异。采用原料A制备的催化剂其圆整度较高,磨损指数较低,这说明原料A制备的催化剂耐磨性能好。同时可以看出,圆整度越高的催化剂样品,其磨损指数越小,催化剂耐磨性能越好,说明磨损指数与圆整度之间存在负相关关系。这一结论与Boerefijin[19]等的研究结果相符。

2.3 工艺条件对催化剂磨损强度的影响

2.3.1 混捏过程

固体物料的混捏是载体成型操作前的常见单元操作之一。为了便于成型,往往需要根据粉末特性在粉末中加入适当的黏结剂或润滑剂以增加粉末的流动性和改善加压聚集性。混捏的目的是促进物料间的均匀分布,提高分散度,以便于成型。本文考察了不同混捏转速和混捏时间对最终催化剂磨损指数的影响,如图3所示。

实验结果表明,随着混捏转速的提高,磨损指数呈现降低趋势,随着混捏时间的增加,磨损指数也呈现降低趋势,但是这种趋势逐渐减弱,说明提高混捏转速和时长,有利于提高催化剂的耐磨性能,但提高到一定程度后作用不明显。这可能是由于高转速和长时间作用,缩短了构成催化剂的微粒之间的距离,增大了微粒间作用力,从而降低了催化剂的磨损。

2.3.2 成型过程

载体成型实际上是通过控制粉末颗粒各种聚集因素而最终获得一定形状的产品。本研究采用新型成球工艺,考察了转速和时间的变化对催化剂圆整度和磨损指数的影响,结果见图4和图5。

从图中可以看出,随着转速与时间的增加,催化剂的圆整度呈现上升趋势,磨损指数呈现下降趋势,催化剂的耐磨性能变好。一方面,催化剂的圆整度的提高优化了催化剂的耐磨性能;另一方面,有可能在提高转速的过程中,离心力增大,构成催化剂的粒子受外力增强,粒子间的距离缩短,作用力变强,从而提高了耐磨性能。

2.3.3 載体焙烧温度

载体在焙烧过程中会发生受热分解、再结晶及晶体烧结等。在高温下,粒子发生黏结融合、交联,形成二次结构。焙烧温度不同,物质的结晶程度和晶格结构也可能随之改变。焙烧中固体微晶发生烧结而聚合成团,从而使比表面积、孔体积减小,因此载体焙烧温度对微球形催化剂耐磨性能的影响也需要考察。本文考察了不同焙烧温度对微球形催化剂耐磨性能的影响,结果见图6。

从图中可以看出,在所考察的温度范围内,圆整度的数值差别不大,磨损指数并未随着温度的升高呈现单一递增或者递减趋势,焙烧温度在基准时,磨损指数相对较低,但是温度的改变对磨损指数的影响并不大。这说明,载体的焙烧温度不是影响耐磨性能的重要因素。

2.4 粒径分布对催化剂磨损性能影响

不同粒径的催化剂其磨损性能有可能是不同的[20]。本研究在确定原料及制备工艺下,得到一批催化剂,经筛分后按照粒径分为<0.1、0.1~0.2 mm和0.4~0.5 mm 3种样品,考察了不同粒度分布下催化剂的耐磨性能,结果见图7。

從图中可以看出,随着催化剂粒径增大,其磨损指数升高,说明催化剂粒径也是磨损指数的影响因素。颗粒越大,运动时摩擦撞击的动能可能越大,粉体从表面剥落的可能性提高,导致磨损指数较高,耐磨性能变差。

3 结 论

1)不同的成球工艺对催化剂的耐磨性能有影响,在0.4~0.5 mm粒径范围内,新型成球工艺制备的催化剂耐磨性能较好;

2)不同原料制备的催化剂耐磨性能不同;

3)在新型微球制备工艺中,在适当范围增加混捏机成球的转速和时间,均能提高催化剂的耐磨性能;

4)在所考察范围内,焙烧温度不是影响催化剂耐磨性能的重要因素;

5)不同粒径的微球催化剂磨损指数不同,在其他条件相同的情况下,粒径越小,磨损指数越低,耐磨性能越好。

参考文献:

[1]WERTHER J, REPPENHAGEN J. Catalyst attrition in fluidized-bed systems [J].Aiche Journal, 1999, 45(9): 2001-2010.

[2]VALVERDE J M, QUINTANILLA M A S. Attrition of Ca-based CO2- adsorbents by a high velocity gas jet[J].AIChE Journal, 2013, 59(4): 1096-1107.

[3] KLETT C, HARTGE E U, WERTHER J. Time dependent behavior of a catalyst in a fluidized bed/cyclone circulation system[J].AIChE Journal, 2007, 53(4):769-779.

[4]王朝峰,蒋邦开,王芝安.催化剂制备中的磨损强度及其对催化性能的影响[J].工业催化,2006(1):61-63.

[5]姜来.渣油沸腾床加氢技术现状及操作难点[J].炼油技术与工程,2014,44(12):8-12.

[6]马雅松,刘梦溪.高温环境下催化裂化催化剂磨损状况的研究[J].化学反应工程与工艺,2016,32(1):33-38.

[7]公铭扬,李晓刚,杜伟,等.流化催化剂磨损机制的研究进展[J].摩擦学学报,2007(1):91-96.

[8]陶中东,顾正东,吴东方. 颗粒流化磨损研究进展[J].化工进展,2014,33(10):2535-2539.

[9]朱慧红. 条形和球形沸腾床渣油加氢催化剂比较[C]∥中国化学会.中国化学会第30届学术年会摘要集-第十一分会:应用化学.中国化学会:中国化学会,2016.

[10]PIS J J, FUERTES A B , ARTOS V , et al. Attrition of coal ash particles in a fluidized bed [J].Powder Technology, 1991, 66(1): 41-46.

[11]刘建良,潘锦程,王国成,等. 一种使用油氨柱制备球形氧化铝的方法:CN103011213A[P]. 2013-04-03.

[12]李晓云,杨文建,于海斌,等. 一种球形氧化铝的油水柱成型方法:CN104402028A[P]. 2015-03-11.

[13]王国成,潘锦程,马爱增. 一种球形氧化铝的油氨柱成型方法: CN1493524[P]. 2004-05-05.

[14]苏少龙,于海斌,孙彦民,等.氧化铝成型研究的进展[J].无机盐工业,2017,49(7):9-11.

[15]郭洪臣,胡阳,贾玉华,等. 一种TS-1钛硅分子筛催化剂的油柱成型方法:CN103100418A[P].2013-05-15.

[16]陈世华,马坚,郑建坡,等. 一种滚球锅及其制备方法以及在催化剂成型中的应用:CN105478057B[P].2019-01-29.

[17]卜伟,程榕,郑燕萍.喷动流化床喷雾造粒过程实验研究[J].中国粉体技术,2008(5):9-12.

[18]宋志军,程榕,郑燕萍,等. 流化床喷雾造粒产品粒度分布的影响因素研究[J]. 中国粉体技术,2005(2):34-36+43.

[19]BOEREFIJN R, GUDDE N J, GHADIRI M. A review of attrition of fluid cracking catalyst particles[J].Advanced Powder Technology, 2000, 11(2):145-174.

[20]BEMROSE C R , BRIDGWATER J . A review of attrition and attrition test methods[J].Powder Technology, 1987, 49(2):97-126.