湿度对沥青混合料黏弹性质的影响

2020-08-24刘涵奇

罗 蓉,侯 强,刘涵奇

(1.武汉理工大学 交通学院,湖北 武汉 430063;2.湖北省公路工程技术研究中心,湖北 武汉 430063)

0 引 言

在道路设计中,沥青面层因其优异的性能被广泛应用于高等级公路路面,但同样也存在一些问题。沥青路面在服役初会发生松散、坑洞、唧泥等水损害现象,造成路面服役寿命缩短[1]。这一问题的根源在于水的存在,集料的亲水性使得水分子置换出沥青膜,导致沥青膜从集料表面剥离,最终发展成为常见的水损害现象[2]。

沥青混合料作为面层材料与水的接触不可避免。一般认为,液态水是导致沥青混合料产生水损害的根源,学者因此开展浸水试验或冻融循环试验,研究沥青混合料的抗水损害能力[3-4]。但由于密级配沥青混合料空隙小,且结构层间常铺设防水层,使得液态水较难进入面层内部。有研究对发生水损害的路段取芯进行透水试验,结果表明液态水较难穿透混合料,可见液态水并非沥青路面水损害的唯一来源[5-6]。

液态水难穿透沥青混合料,但水能够以气态形式在混合料内部迁移和扩散。水以气态分子侵入混合料,降低沥青膜的内聚能和沥青与集料的黏附能,造成初期水损害。在面层铺设之初沥青混合料内部湿度接近于0,在湿度差的驱动作用下,水气开始在沥青混合料内部积聚,使湿度增加。道路面层较薄且直接暴露在自然环境中,受气温影响,沥青混合料内部湿度处在动态变化过程中。由于沥青混合料受拉时由沥青胶浆承担和传递应力,相比于受压状态,沥青混合料受拉时的黏弹性质受湿度影响更大。因此笔者对不同湿度养生后的试件开展单轴拉伸动态模量试验,通过不同湿度下动态模量和相位角的主曲线,定性分析湿度对沥青混合料黏弹性质的影响;通过动态模量比、存储模量比和损失模量比,量化不同行车速度下沥青混合料抵抗变形性质、黏性性质及弹性性质的变化。

1 材料与方案

1.1 试验材料

试验成型2类沥青混合料,常作为道路上、中面层的铺设材料,具体材料信息如表1。

表1 试验制备两类沥青混合料的材料信息

室内制备直径100 mm、高度150 mm的圆柱体试件。对试件进行0%、50%、80%以及100%共4种湿度水平养生,单个湿度水平下每种沥青混合料试件养生数量不少于4个。

1.2 试验方案

试验采用真空干燥箱以及恒温恒湿箱对试件进行湿度养生,温度设置为20 ℃,4种湿度下试件的养生时间均在6个月以上,保证试件内部湿度与箱内湿度达到平衡。其中真空干燥箱内部负压保持在0.8 bar左右,箱内存放P2O5粉末增强干燥效果。

单轴拉伸动态模量试验采用多功能材料伺服系统(MTS)进行。MTS环境箱控温范围是-20~60 ℃,湿度控湿范围是45%~100%。沥青混合料具有温度与湿度敏感性特点,在试验开始前需进行养生,保证试件整体温度和湿度平衡[7-8]。为了观测试验过程中试件内部湿度变化情况,取另一试件作为湿度对照试件放置在环境箱中,通过湿度测试计读取对照试件内部的湿度。对照试件操作为:取湿度测试计从试件顶部插入内部,插入深度约为试件高度的一半,读取试件内部的湿度变化情况。经过测试,试验过程中试件内部湿度波动范围在10%以内。

拉伸类试验开始前,先对试件黏结上下压头和侧面固定LVDT夹具。该过程在室温室湿下进行,会造成试件内部水气散失,因此对50%、80%及100%湿度养生试件的试验中,应先取出养生试件黏结上下压头和侧向夹具,然后放回原恒温恒湿箱继续养生一周,最后再取出试件进行试验。

MTS环境箱无法形成负压干燥的环境,0%湿度下养生试件的试验应先取出养生,试件用保鲜膜完全包裹,黏结压头和夹具,然后再进行试验。

试验采用应力控制模式,施加荷载为半正弦波轴向拉应力。试验温度选取为5、20、35、50 ℃,加载频率选取为0.1、0.5、1、5、10、25 Hz。试验由低温向高温,高频向低频依次进行,加载频率间试验间隔5 min[9]。

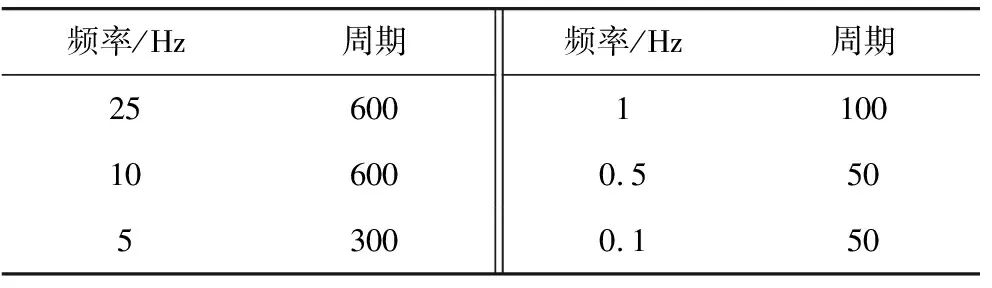

考虑到试验时间和精度,不同加载频率内试验重复加载次数如表2。试验取后50%周期内数据的平均值(即加载频率为25 Hz时取301~600个周期内的动态模量和相位角平均值)作为最终结果。

表2 不同加载频率下设定周期次数

2 试验结果及主曲线

作为典型的黏弹性材料,沥青混合料的黏弹性特性通过动态模量和相位角表征。动态模量反映沥青混合料的抵抗变形能力,其值为应力振幅与应变振幅的比值;相位角反映沥青混合料在一定温度下的黏性特性,其值为应变滞后于应力的时间(换算为角度)[10-11]。将试验采集到的荷载和变形数据换算为应力、应变,经MATLAB软件拟合出应力、应变波形,计算每个周期内的动态模量和相位角。

根据黏弹性材料的时温等效原理,选定一个标准参考温度,将其它温度和加载频率内的数据通过平移得到一条光滑曲线,即主曲线[12]。动态模量和相位角在线性黏弹性阶段满足近似Kramers-Kronig关系。动态模量主曲线模型常采用广义西格摩德模型,如式(1)。根据近似Kramers-Kronig关系推导相位角主曲线模型[12],如式(2)。

(1)

(2)

式中:|E*(fr)|为动态模量,MPa;δ为动态模量最小值,MPa;α+δ为动态模量最大值,MPa;β、λ、γ为主曲线模型的参数。

移位因子方程选取WLF方程,参考温度为20 ℃。根据动态模量试验中获取的试验数据对动态模量和相位角进行拟合,采用同一移位因子,拟合的目标函数如式(3)[13-14]:

Error=Error|E*|+Errorφ=

(3)

式中:N为试验数据个数;|E*|m,i为动态模量试验值;|E*|p,i为动态模量预测值;φm,i为相位角试验值;φp,i为相位角预测值。

根据以上方法绘制类型1混合料在0%湿度下的主曲线如图1。

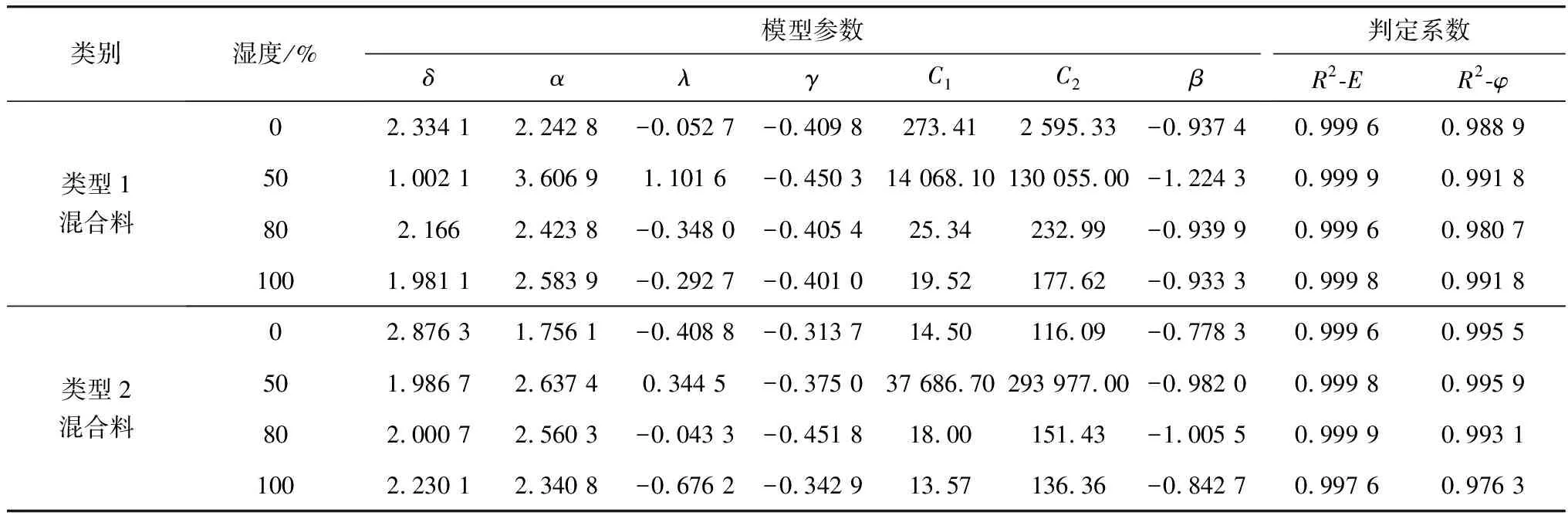

因篇幅原因不再展示其它湿度下的主曲线图,各主曲线的拟合参数见表3。表3中各主曲线判定系数均在0.97以上,证实试验数据经平移后很好地落在主曲线上形成一条光滑的曲线。

表3 主曲线拟合模型参数及判定系数

为对比不同湿度下动态模量和相位角变化情况,汇总不同沥青混合料动态模量和相位角的主曲线如图2。由图2(a)、(c)发现多数情况下0%湿度下动态模量主曲线位于最上方,其次是50%,80%和100%。由图2(b)、(d)发现多数情况下100%湿度下相位角主曲线位于最上方,其次是80%,50%和0%。当频率大于100 Hz时,动态模量主曲线相互交叉重叠,相位角主曲线同样如此;当频率小于10-3Hz时,动态模量和相位角主曲线,在不同湿度下的差距变得更加明显。

主曲线上频率大于100 Hz的数据由5 ℃的实测数据平移得到,频率小于10-3Hz的数据由50 ℃的实测数据平移得到。由此可见,沥青混合料的黏弹性质在温度较低时受湿度的影响比高温时要小得多,高温潮湿为沥青混合料所处的最不利环境。当频率在10-3~100 Hz时随着湿度增加,沥青混合料模量降低,相位角增加,证实水气侵入沥青混合料内部并产生了不同程度的损害,造成沥青混合料承载能力下降。水气使沥青混合料的黏弹性质发生了改变,最终影响了沥青混合料抵抗永久变形和疲劳开裂的能力。

3 量化湿度对黏弹性影响

在第2节中定性分析了不同湿度下沥青混合料的黏弹性质变化规律,笔者选取沥青混合料在典型加载频率下的动态模量和相位角,量化湿度对沥青混合料黏弹性质的影响程度。现今高速公路行车速度一般处在60~120 km/h,因此选取行车速度为60、120 km/h时对应的荷载频率进行量化分析。车辆行驶速度和荷载作用周期之间的关系[15]如式(4):

(4)

式中:T为荷载作用周期,s;V为车辆行驶速度,m/s;δ为轮胎接地面积当量圆半径,标准轴载中δ=0.106 5 m。

通过式(4)换算的结果如表4。同时根据表3确定参考温度为20 ℃时,各主曲线模型表达式计算对应频率下的动态模量和相位角,并用动态模量比、损失模量比和存储模量比,分别表征沥青混合料的抵抗变形性质、黏性性质和弹性性质。

表4 行车速度和荷载频率换算表

3.1 动态模量比

受水气影响,沥青混合料抵抗变形能力下降,下降程度可由动态模量比来量化,如式(5)。0%湿度下沥青混合料因不受水气影响,表现出最优的黏弹性质,作为参考性质与其它湿度下的黏弹性质作比较。

(5)

式中:F|E|为变形影响因子;|E*|0%RH为0%湿度下沥青混合料的动态模量;|E*|i%RH为i%湿度下的动态模量,且i=50、80、100。

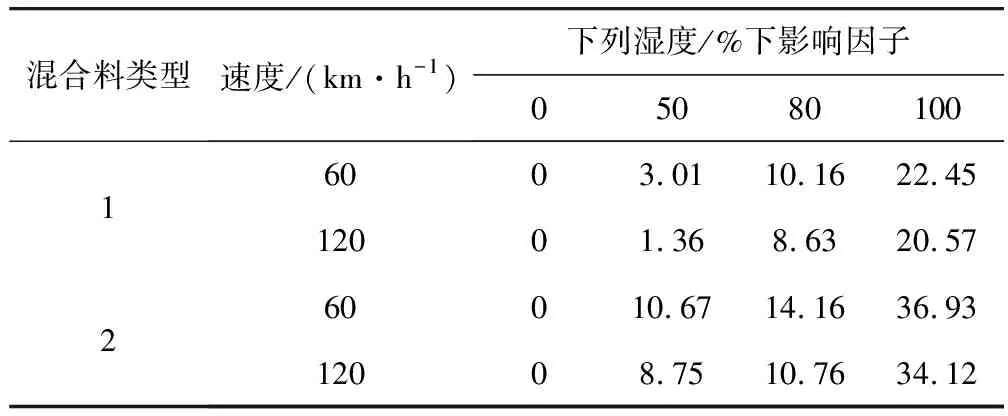

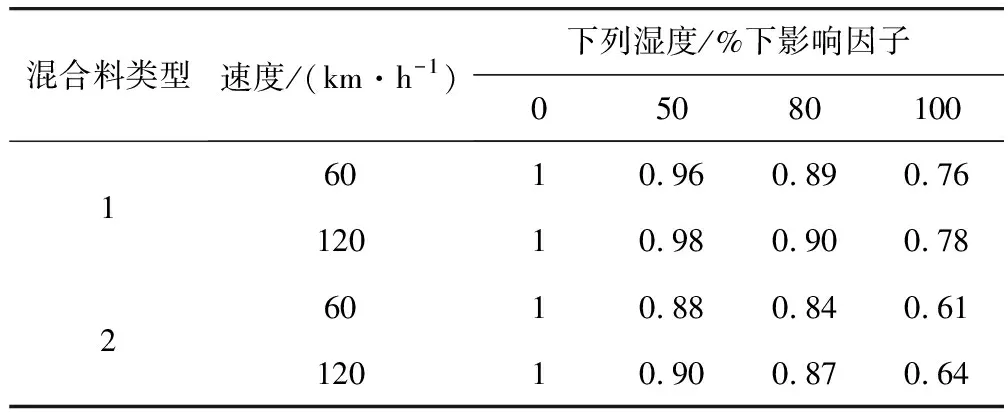

根据式(5)的定义计算各湿度下的变形影响因子,结果见表5。影响因子越大,表明沥青混合料受水气影响的程度越严重,模量下降越多,抵抗拉伸变形能力越弱。

表5 变形影响因子统计

0%湿度下的黏弹性质为参考,根据式(5)计算变形影响因子为0,列于表5。表5表明随着湿度的增加,类型1试件在最不利情况时(即100%湿度时)模量平均下降约21%,类型2试件模量平均下降约35%。湿度越大沥青混合料抵抗拉伸变形能力越差,类型2沥青混合料受湿度的影响程度较大。模量作为现行路面设计参数之一,忽略湿度因素造成的模量下降将会降低沥青路面的设计水平,进一步影响路面的服役寿命。

3.2 储存模量比和损失模量比

存储模量和损失模量与复数模量相关,采用存储模量比和损失模量比,可以量化弹性性质和黏性性质的变化程度,如式(6),式(7)。

(6)

(7)

式中:F″E为黏性影响因子;F′E为弹性影响因子;|E*|0%RH、φ0%RH分别为0%湿度下沥青混合料的动态模量和相位角,且i=50、80、100。

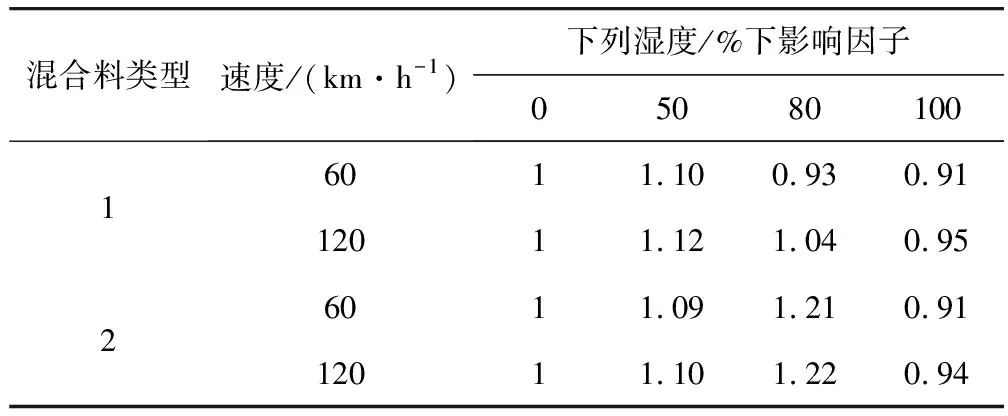

根据式(6)、式(7)计算黏性影响因子和弹性影响因子,结果如表6、7。0%湿度下的黏弹性质作为参考,黏性影响因子和弹性影响因子均为1。当影响因子大于1时,表明其黏性性质或弹性性质相较于0%湿度下的对应性质有所增强。

表6 黏性影响因子

表7 弹性影响因子

由表6、7可见,随湿度增加黏性影响因子先增后减,弹性影响因子逐渐降低,沥青混合料性质表现为由弹性向塑性转变。当湿度稍有提高(<50%),水分子存在使得沥青混合料黏性性质增强,弹性性质减弱。但当湿度过大(>80%),沥青与集料的黏附性减弱,造成了沥青混合料总体黏弹性质减弱,更易产生水损害。在车速为60~120 km/h时类型1混合料存储模量先增11%后降20%,损失模量降低21%,类型2混合料存储模量先增21%后降30%,损失模量降低37%,可见类型2混合料相较于类型1混合料对湿度表现的更加敏感。

4 结 论

笔者研究了不同湿度(不同水气浓度)对沥青混合料黏弹性质的影响。选取0%、50%、80%及100%这4个湿度水平对两类沥青混合料试件进行湿度养生,养生时间均超6个月以上。不同湿度下养生的试件分别进行4个温度、6个频率下的单轴拉伸动态模量试验,基于试验数据绘制参考温度为20 ℃的动态模量和相位角的主曲线,结果发现:

1)随着湿度的增加,沥青混合料的动态模量呈现下降趋势,相位角呈现上升趋势,证实水气对沥青混合料造成了不利影响。水气对沥青混合料内在影响不容忽视,在道路设计时需充分考虑由于湿度因素造成模量下降的情况,更好的提高路面的设计水平,延长使用寿命。

2)当湿度增加到100%时,沥青混合料承载能力越弱。对应于车速为60~120 km/h时,类型1(石灰岩作为骨料)沥青混合料动态模量下降了约21%,类型2(辉绿岩作为骨料)沥青混合料动态模量下降了约35%,较高的湿度条件下沥青混合料的抗永久变形能力削弱,更易发展车辙、开裂等病害。两类沥青混合料受湿度影响程度存在差异,类型1混合料相比类型2混合料模量下降程度小,因此类型1混合料的水稳定性较优。

3)随着湿度的增加,沥青混合料的黏性模量先增后减,弹性模量逐渐减小。其中当湿度稍有提高(<50%),水分子的存在使得沥青混合料黏性性质增强,弹性性质减弱。但当湿度过大(>80%),沥青与集料的黏附性减弱,造成了沥青混合料总体黏弹性质减弱,导致水损害发生。对应于车速60~120km/h时,类型1混合料存储模量先增11%后降20%,损失模量降低21%,类型2混合料存储模量先增21%后降30%,损失模量降低37%,类型2混合料对湿度表现的更加敏感。工程实际中应该合理选择对温、湿度敏感性较差的沥青混合料类型。