盾构管片的生产工艺分析

2020-08-22杨磊

杨 磊

(中铁十八局集团第四工程有限公司,黑龙江 哈尔滨 150500)

盾构管片的全称为盾构隧道预制混凝土衬砌管片。随着隧道施工技术不断发展,其施工质量大幅度提升,同时对盾构管片的精度、质量提出了更高的要求[1-2]。就地铁盾构管片而言,其对管片钢筋笼的精度要求为5 mm,对成形管片的精度要求为1 mm,管片宽度误差不能超过0.5 mm,从而大大增加了制作难度。因此,盾构管片的生产工艺需要不断改进,才能满足盾构管片制作对精度的需求。而盾构管片的生产涉及大小几十道工序,任何一道工序控制不当,都会影响管片的精度和施工质量[3]。基于此,本文结合哈尔滨地铁轨道交通2号线一期工程,对盾构管片生产工艺进行了分析,旨在为同类工程施工提供参考和借鉴。

1 工程概述

哈尔滨地铁轨道交通2号线一期工程为哈尔滨轨道交通网络中北部至东南的骨干线路,线路全长28.7 km,共设19座地下站,需预制管片25 224环。其中,陆地段共需14 318环管片,外径6 000 mm,内径5 400 mm,环宽1 200 mm,管片混凝土强度等级C55,抗渗等级≥P10;过江段隧道总长6.6 km,共需10 906环管片,外径6 200 mm,内径5 500 mm,环宽1 200 mm,管片混凝土强度等级C55,抗渗等级≥P12。盾构隧道衬砌环采用通用管片,为“5+1”分块方式的钢筋混凝土管片衬砌。每环衬砌由6块管片组成,其中1块封顶块(XF),2块邻接块(XL1,XL2),3块标准块(XB1,XB2,XB3)。管片分直线环、左转弯环、右转弯环、转弯环。

2 盾构管片生产工艺

管片自动化流水线由3条浇筑作业流水线和5条蒸养线共同组成。在进行模具移动时,采用循环链+油缸相互配合的单向循环流转方式,可以有效提高生产效率[1,4],同时配合3个振动点,可有效消除浇筑振动瓶颈。应用实例表明,通过此种设计方法,可实现70环/d以上的生产速度。

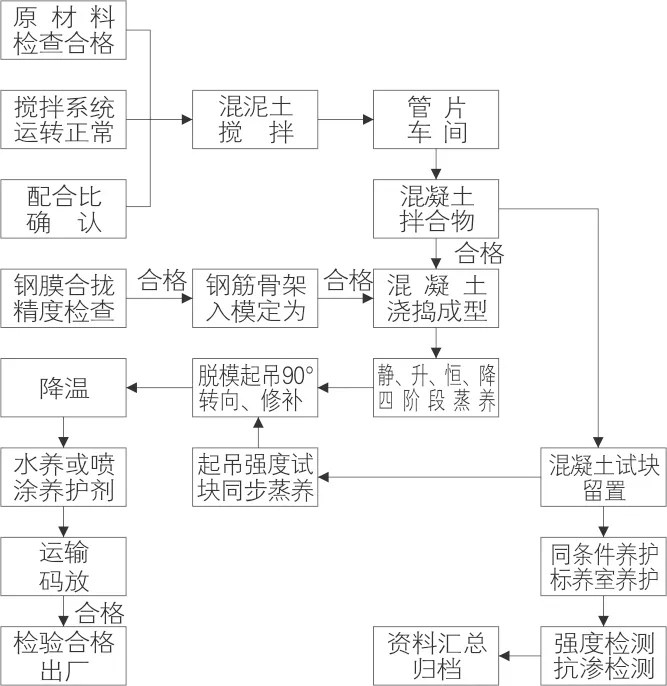

管片自动化流水线生产系统由4部分组成,即中央控制系统、钢筋笼运送混凝土上料系统、混凝土浇筑系统及模具传送系统。其通过物联网技术和相应的传感器系统,进行计算机集中控制,从而实现自动流水作业。在该系统中,即便是某一操作系统发生故障,人工操作可及时取代,从而确保整个系统运行的效率。管片的生产工艺流程如图1所示。

图1 管片的生产工艺流程

从图1中可以看出,盾构管片制作工艺相对比较复杂,涉及到多个环节,任何一个环节控制不当,都会影响施工质量。因此,在具体生产中要严格遵照“质量第一”的原则,从钢模检查、钢筋骨架入模和预埋件安装、混凝土搅拌、振捣、收面、蒸养、脱模、成名检验、存放等方面同时入手,确保管片合格率达到100%[2,5]。

3 盾构管片生产工艺分析

3.1 钢模精度控制

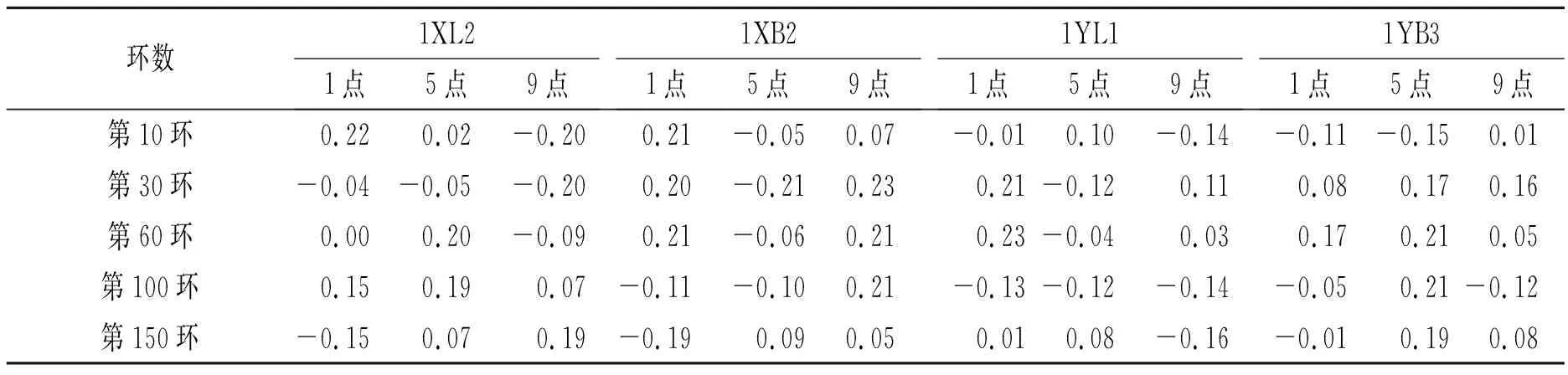

工程实际采用千分尺来测量钢模宽度,每次测量点不能少于6个,允许误差控制在±0.4 mm,并用样板尺和塞尺测量钢模弧弦长度,允许误差控制在±0.4 mm。每个钢模的配件都要对号入座,可通过三环拼装检测来对钢模的变形情况进行全面检测。在生产过程中,2套钢模(分别用X和Y表示)任意4块模板管片的检测数据偏差见表1。由表1中数据得出,检测数据偏差都控制在规定要求范围内。

表1 管片的检测数据偏差 mm

3.2 管片钢筋笼的精度控制

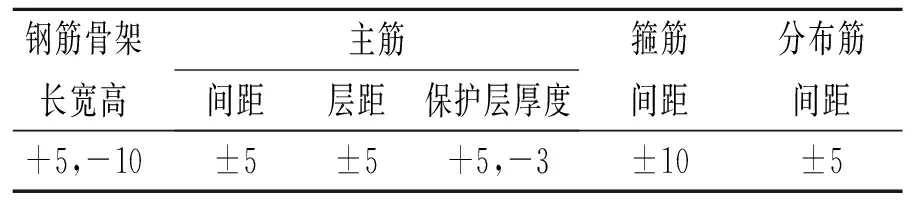

先对钢筋笼进行全面检查,确保其型号和规格符合设计要求。钢筋骨架制作及安装允许偏差见表2。用钢卷尺进行测量,按日生产量的3%进行抽检,每日抽检不小于3件,每件抽验4点。在钢筋骨架入模前,要进行对位校正操作,轻吊轻放,避免发生碰撞损坏钢筋骨架。所有预埋件按照设计要求准确安装并固定,防止振捣时移位、脱落。由专人安装预埋件,不得漏装[6]。钢筋胎模采用钢模形式,精度高。端头固定挡板,以充分保证钢筋骨架两端面在同一直线,并确保钢筋骨架入模后的保护层均匀。在焊接钢筋骨架时,要采用二氧化碳气体保护焊,在符合设计要求的胎模上制作。焊缝严禁发生咬肉、假焊、夹渣等质量通病,同时焊缝的长度、宽度、高度等都要满足设计标准[7]。

表2 钢筋骨架制作及安装允许偏差 mm

为满足优质、高效、如期完工的要求,管片生产单位要根据业主对哈尔滨市轨道交通2号线一期工程盾构管片制作工程的工期要求,编制科学、合理、周密的施工方案,合理安排施工进度,实行网络控制,落实工序衔接,监控实施进度,确保实现工期目标,满足业主要求。

3.3 管片混凝土配合比的确定

钢筋混凝土结构的混凝土氯离子总含量(水泥、矿物掺合料、骨料、外加剂和拌合水)不超过胶凝材料总重量的0.1%;混凝土中的最大含碱量(Na2O,当量氧化钠)为3.0 kg/m3;混凝土中胶凝材料总量不超过500 kg/m3,最大水胶比为0.35,胶凝材料最小用量为380 kg/m3。掺和材料中,对粉煤灰、矿粉等的掺合比应根据不同季节作调整。优质粉煤灰、矿粉等矿物掺和料或矿物复合掺和料的掺量一般控制在30%~50%。

采用自动计量搅拌站进行混凝土搅拌,并严格按照配比通知单执行。搅拌前,对搅拌机运行效率进行检查并试运转,对所有计量器具进行检查。采用振动台振捣,布料时先打开中间振动器,待混凝土填充至模板两端时,振动器全部打开,再进行振捣。振捣时间控制在4~6 min,振捣完成后,即砼表面上不再冒出大的气泡才能减弱或停止振捣。混凝土浇捣完成后,吊移盖板,用拉杠来回进行压磨外弧面,将多余混凝土去掉,并保证外弧面平整[5]。蒸养、脱模、起吊、收面结束后静养1 h后可开始升温蒸养(静养时间视不同气温作相对变化)。管片蒸养分升温、恒温、降温3个阶段。预制管片在同条件试件(蒸养)强度达到15 MPa后方可拆模。

3.4 管片养护温度和时间的控制

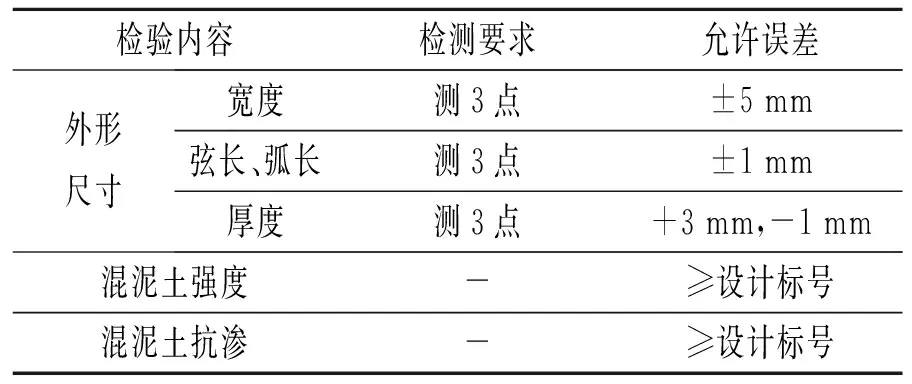

本盾构管片流水线生产区位于中跨车间1层,长96 m,宽30 m。流水线按“3+5”布局,即3条操作线、5条蒸养线,可摆放模具23套(128块管片)。设置3条操作线,3个振动平台,作业效率大幅提高。按3~4 min的节拍,每天最低可实现3个循环生产,最低日产量69环,月产能达到1 800环。管片脱模后,经冷却后吊入水养池养护7 d。在具体养护过程中,管片和水的温差不能超过20 ℃,养护7 d后,运输到喷淋区继续养护15 d,此后还要进行为期30 d左右的自然养护。单块管片成品质量标准见表3。用 0~2 100 mm 和0~510 mm 量程(根据管片设计尺寸配置)的游标卡尺分别测量管片的宽度和厚度;用5 m规格的钢卷尺测量管片弧长;用50 m 钢卷尺对扭曲变形情况进行检验。

表3 单块管片成品质量标准

3.5 管片成品质量检测控制

生产的每块盾构管片都需要进行严格自检,并认真填写检验表。按照《盾构法隧道施工与验收规范》(GB 50446-2008),管片混凝土外观质量不应有缺陷。盾构管片统一由生产部门盖合格章和生产日期,运到工地后,经生产检验部门验收合格,方可进行管片出厂[6]。管片质量缺陷等级见表4。案例工程的检验结果显示,各项标准都比较符合哈尔滨市轨道交通2号线一期工程要求。

表4 管片质量缺陷等级

盾构管片制作精度要尽量满足拼装要求。案例工程现场做检漏和水平拼装检验,具体方法为:每100环抽查1块进行检漏试验,连续3次合格后改为每200环抽查1块,连续3次合格则改为每400环抽查1块。每套模具每生产200环做1组(3环)水平拼装检验。

3.6 盾构管片试拼与试验方法

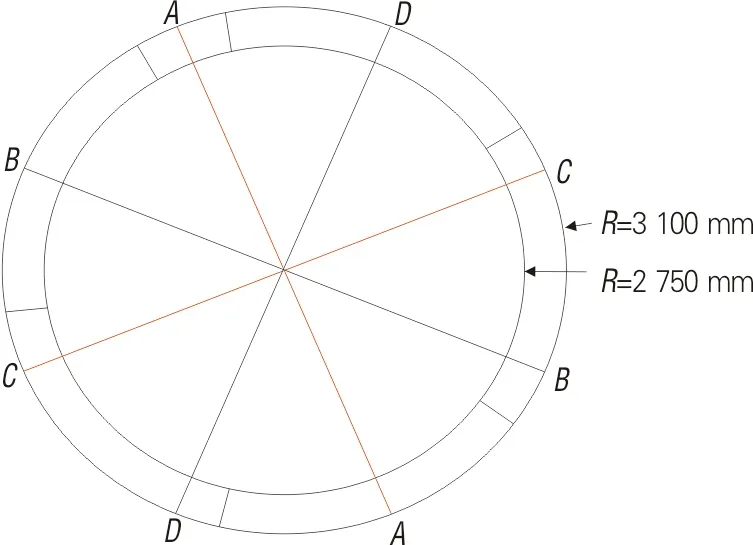

管片试生产后经过三环拼装,检验合格确认后方可投入正式生产。用做三环试拼装的管片抗压强度要求达到设计强度的100%以上。在拼装前将待拼装的同期养护试件做抗压试验,强度符合要求后方可用于拼装。投入正式生产后,每200环中任意抽取3环进行水平拼装,监理检验合格后可继续进行管片生产[7]。拼装平台采用支座型,满足管片拼装直径和平整度要求。管片三环水平试拼装内外径4个测量点位(A-A,B-B,C-C,D-D)如图2所示。按照《盾构隧道管片质量技术检测标准》(CJJ/T 164-2011)进行抗弯和抗拔试验,管片生产每1 000环检验1次抗弯和抗拔试验。

图2 管片三环水平试拼装内外径4个测量点位

4 结论

结合工程实例,分析了盾构管片生产工艺。盾构管片对制作精度和质量有极高的要求,而其生产工艺比较复杂,在具体生产时,需要结合工程需求特性,采用先进的生产工艺和设备,才能在提升生产效率的基础上,保证盾构管片的生产质量和精度,从而确保地铁工程施工质量,推进我国地铁工程持续不断的发展。